一种纯电动卡车用动力电池的制作方法

本发明属于动力电池高压系统,具体涉及一种纯电动卡车用动力电池。

背景技术:

1、高压配电系统是电动卡车动力电池系统的重要子系统之一,主要作用是根据整车实际需求,实现电池系统的电能量分配。电动卡车高压配电系统一般密封在一个高压配电盒中,盒内主要设置高压直流充电模块、整车驱动供电模块、电池热管理系统供电模块、高压监测模块、电流检测模块、在部分产品中还集成了电池管理系统主控制模块(bcu);盒外设置高压连接器、低压控制连接器、手动维修开关(msd)、透气阀等。

2、近年来,随着电动卡车开发对提升动力电池系统能量密度和整车空间利用率提出越来越高的要求,一种将电池模组直接整合到卡车底盘车架或后背电池框架的集成技术路线引起了行业的重视。

3、采用上述技术路线,需要在底盘车架或后背电池框架提供一个密封的带结构承载功能的电池舱体,几个或者至多二十几个电池模组安装在电池舱体中。与电池箱相比,模组取消了部分结构件,且外廓尺寸更小,布置灵活,因而能够在一定程度上增加电池系统的能量密度、提升整车空间的利用效率。

4、然而,采用行业内目前常见的高压配电盒,应对上述模组集成的电池系统技术路线存在下列客观缺点:

5、1)兼容性低。传统高压配电盒方案须在盒外设置较多高压连接器、低压连接器及msd,针对不同支路数量的电池系统,需在高压配电盒有限的空间体积内对各个功能模块采取不同的设计方案,导致高压配电盒兼容性较低,产品开发周期长、开发成本高。

6、2)成本较高。传统高压配电盒方案须在盒外设置高压连接器等部件。以三支路并联的电池系统为例,密封电池舱体内模组主要以铜排连接,而高压配电盒上的高压连接器不能兼容铜排连接的形式,因此高压母线从电池舱体输出时,需在舱体外壁设置6个高压连接器(正负极各3个),而高压母线输入高压配电盒时,同样须在盒外设置6个高压连接器(正负极各3个),加上盒体密封部件及透气阀,配电盒成本增加超过1000元/件。当电池系统并联更多支路时,上述成本增加更为明显。

技术实现思路

1、本发明的目的就是为了解决上述背景技术存在的不足,提供一种纯电动卡车用动力电池,兼容性高、成本降低。

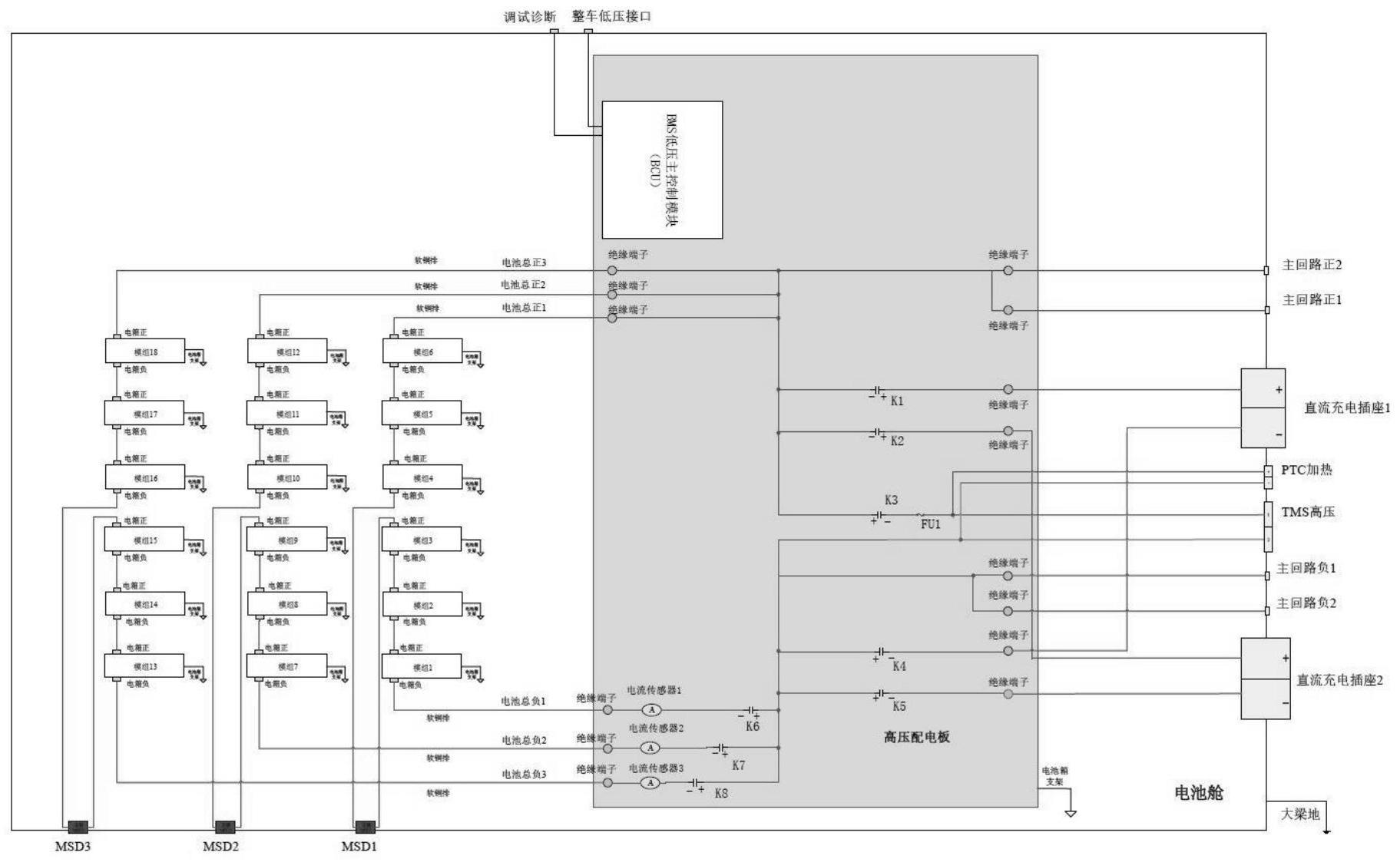

2、本发明采用的技术方案是:一种纯电动卡车用动力电池,包括电池舱体;电池舱体内设置有电池模组和高压配电板;所述高压配电板上集成有高压配电模块和bms控制器;所述电池舱体集成于纯电动卡车底盘车架或后背电池框架;电池模组的正极与高压配电模块的正极输入端电连接;电池模组负极与高压配电模块的负极输入端电连接;电池模组的信号端与bms控制器电连接;

3、直流充电座设置于电池舱体外壳表面,直流充电座的正极与高压配电模块的直流正极输出端电连接,直流充电座的负极与高压配电模块的直流负极输出端电连接;

4、主回路高压连接器设置于电池舱体外壳表面,高压配电模块的主回路正极输出端与主回路高压连接器的正极输入端电连接;高压配电模块的主回路负极输出端与主回路高压连接器的负极输入端电连接。

5、上述技术方案中,高压配电模块的正极输入端、负极输入端、直流正极输出端、直流负极输出端、主回路正极输出端和主回路负极输出端均以绝缘端子的形式设置于高压配电板上。

6、上述技术方案中,电池舱体提供至少ip67防护等级。

7、上述技术方案中,高压配电模块包括直流充电正接触器、直流充电负接触器、主负接触器;直流充电负接触器一端通过铜排经由主回路接触器与高压配电模块的负极输入端连接,同时通过铜排与高压配电模块的主回路负极输出端连接;直流充电负接触器另一端通过铜排与高压配电模块的直流负极输出端连接;直流充电正接触器一端通过铜排与高压配电模块的主回路正极输出端和高压配电模块的正极输入端连接;直流充电正接触器另一端通过铜排与高压配电模块的直流正极输出端连接。

8、上述技术方案中,还包括电流传感器;主回路接触器经由电流传感器与高压配电模块的负极输入端连接。

9、上述技术方案中,还包括tms高压连接器,设置于电池舱体外壳表面;tms高压连接器的正极与高压配电模块的主回路正极输出端、直流正极输出端和正极输入端连接;tms高压连接器的负极与高压配电模块的主回路负极输出端、直流负极输出端和负极输入端连接;

10、还包括tms接触器和熔断器,设置于高压配电板;tms接触器的一端通过铜排经由直流充电正接触器与高压配电模块的直流正极输出端连接,另一端经由熔断器与tms高压连接器的正极连接。

11、上述技术方案中,还包括ptc高压连接器,设置于电池舱体外壳表面;ptc高压连接器的正极与tms高压连接器的正极连接;tms高压连接器的负极与ptc高压连接器的负极连接;ptc高压连接器的正极经由熔断器和tms接触器与与高压配电模块的直流正极输出端连接。

12、上述技术方案中,还包括低压连接器,设置于电池舱体外壳表面;所述低压连接器包括调试诊断口和整车低压接口,与bms控制器的输出端连接。

13、上述技术方案中,主回路高压连接器与高压配电板电流输出绝缘端子以铜排连接;tms高压连接器、ptc高压连接器、直流充电座与高压配电板的输出绝缘端子以高压线束连接;低压连接器与bms控制器以低压通讯线束连接。

14、上述技术方案中,还包括手动维修开关,设置于电池舱体外壳表面;设置于电池模组的每个并联支路的中间。

15、本发明的有益效果是:本发明通过各电气部件的合理分区布置,简化了整体结构,最大程度减少了铜排的种类及数量;高压监测线束与低压通讯线束分开布置,减少了两者的相互干扰;充分利用了配电板长度和宽度尺寸,在拉大母线正负极输入接口空间距离的同时,降低了铜排误装的可能,最大程度消除了高压电气安全风险;提高了设计的模块化程度,能够满足多种不同电池高压配电系统构型的使用需求。本发明可广泛应用于电池模组直接整合到卡车底盘车架或后背电池框架的集成技术路线中高压配电系统的设计领域,将高压配电板整合至电池舱体接,其模块化设计特点可极大降低设计、开发、制造成本,具有重要的应用价值,解决了传统的高压配电盒须在盒体外设置不同数量的高压连接器,msd等导致内部电连接方案存在较大差异且必须对高压配电盒做出不同的变形的技术问题,从而提高了高压配电模块的兼容性。

16、进一步地,本发明中直流充电座、高压配电系统等期间设置在电池舱体内部或表面,减少了部件间的物理距离与高压连接器数量,进一步提高了电池系统的集成度。

17、进一步地,本发明的电池舱体已提供了至少ip67防护等级,设置在舱内的高压配电模块无需再进行密封透气。高压配电板充分利用电池舱x向(车辆长度方向)和y向(车辆宽度方向)尺寸,此时配电板上最大高度只取决于安装在其上的电气部件的高度,无其他附加高度的影响,实现了最大限度降低其高度(z向)尺寸的目的。

18、进一步地,本发明充电正接触器和充电负接触器分别设置在每个充电座正极/负极回路,物理位置尽可能靠近充电座,从而在实现控制对应充电回路通断的功能的同时,减少布线距离。

19、进一步地,本发明考虑到电池系统加热和制冷需求不可能同时发生,故tms水冷及ptc加热回路可共用一个tms接触器及熔断器,有效节约成本和空间。

20、进一步地,本发明高压配电板上对外电流输入/输出接口均以绝缘端子的形式设置,满足了模组间母线电流以铜排连接、螺栓紧固的方式输入及输出,因此可以取消高压母线从电池舱外壁到高压配电盒盒外高压连接器,便于统一高压配电板上电气部件布置位置的固定,从而保证了系统的简洁性,提高设计产品的兼容性,降低了成本。

21、进一步地,本发明的手动维修开关(msd)设置在系统每个并联支路的中间,在维修状态下手动拔掉msd时,确保母线输出电压降低1/2,减小维修安全风险。其中,msd的物理安装位置在电池舱外壳上,方便在外部实现手动拔插。

- 还没有人留言评论。精彩留言会获得点赞!