一种集成式线控制动系统轮缸压力控制方法

本发明属于智能汽车,具体的说是一种集成式线控制动系统轮缸压力控制方法。

背景技术:

1、电动智能汽车的不断发展对汽车底盘制动系统提出了更高的安全性与稳定性需求,要求底盘制动系统具备快速、精准的轮缸压力调控能力。然而,传统的真空助力器和电子稳定控制系统在连续、主动的轮缸压力调控时存在响应速度衰退、压力控制误差波动等问题。因此,国内外各大机构提出了多种线控制动解决方案,例如集成式线控制动系统、电子液压线控制动系统、电子机械制动系统等,以满足电动智能汽车提出的新需求。

2、与电子液压制动系统不同,集成式线控制动系统采用高性能伺服电机作为动力源,避免了高压蓄能器带来的制动液泄露等问题。此外,集成式线控制动系统通过保留传统液压管路并将液压调节单元集成于一体,实现快速、精准且稳定的轮缸制动压力的调节,同时对液压回路进行合理布置即可实现安全可靠的制动冗余备份。然而,集成式线控制动系统在进行轮缸压力调控时,会受到液压系统刚度突变的问题,且液压回路内制动液会随轮缸压力调控流失而出现制动液不足的问题,因此有必要对此进行深入研究。

技术实现思路

1、本发明提供了一种集成式线控制动系统轮缸压力控制方法,为集成式线控制动系统轮缸压力控制功能奠定基础,匹配电动智能汽车高安全性、高稳定性的需求,解决了集成式线控制动系统在进行轮缸压力调控时,会受到液压系统刚度突变的问题,且液压回路内制动液会随轮缸压力调控流失而出现制动液不足的问题。

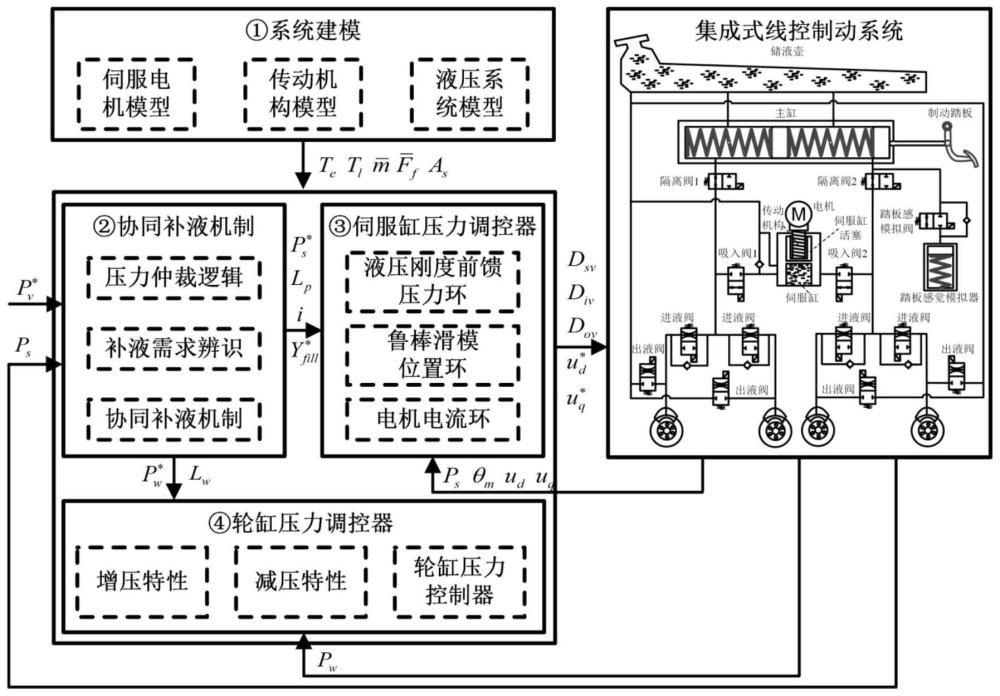

2、本发明技术方案结合附图说明如下:

3、一种集成式线控制动系统轮缸压力控制方法,包括以下步骤:

4、步骤一、建立面向控制器设计的集成式线控制动系统伺服电机、传动机构及液压系统模型;

5、步骤二、利用伺服缸液压力-活塞位置特性设计能够动态调节底层压力调控器的电机-电磁阀协同补液机制;

6、步骤三、设计包含液压系统变刚度前馈压力环、鲁棒滑模位置环及电机电流环的伺服缸压力调控器;

7、步骤四、基于由测试数据凝练出的轮缸进/出液阀增/减压特性设计轮缸压力调控器,实现轮缸压力调控。

8、进一步的,所述步骤一的具体方法如下:

9、11)所述伺服电机为表贴式永磁同步电机,其电磁转矩方程为:

10、

11、式中,te为电机的输入电磁转矩;pn为电机磁极对数;ψf为转子永磁体磁链;iq为电机转矩轴电流;

12、12)电机的转矩平衡方程表示为:

13、

14、式中,j1为电机转动惯量;ω1为电机输出轴转速;te为电机的输入电磁转矩;tl为电机的输出转矩;tf为电机的摩擦转矩;

15、13)两级传动机构将电机的输出转矩tl传递至伺服缸活塞上形成水平方向的伺服力fm,表示为:

16、

17、式中,fm为伺服缸活塞水平方向的伺服力;h为滚珠丝杠导程;ki为齿轮传动机构的传动比;tl为电机的输出转矩;

18、14)根据电机的旋转运动及传动机构间的关系,得到伺服缸活塞水平位移为:

19、

20、式中,θm为电机输出轴的机械转角;h为滚珠丝杠导程;ki为齿轮传动机构的传动比;y为伺服缸活塞位移;

21、15)将集成式线控制动系统自电机后的机械部件质量和转动惯量转换为伺服缸活塞水平位移处的等效质量me:

22、

23、ω2=kiω3=kiω4 (6)

24、

25、式中,me为除电机输出轴之外部件的等效质量;v5为滚珠丝杠滑动螺母平移速度;j2为小齿轮转动惯量;j3为大齿轮转动惯量;j4为滚珠丝杠转动惯量;ω2为小齿轮转速;ω3为大齿轮转速;ω4为滚珠丝杠转速;m5为滚珠丝杠滑动螺母质量;h为滚珠丝杠导程;ki为齿轮传动机构的传动比;

26、16)根据伺服缸活塞处的动力学平衡关系,得到:

27、

28、

29、

30、式中,me为除电机输出轴之外部件的等效质量;为所有产生制动力部件的等效质量;h为滚珠丝杠导程;ki为齿轮传动机构的传动比;j1为电机转动惯量;y为伺服缸活塞位移;te为电机的输入电磁转矩;ps为伺服缸压力;as为伺服缸活塞面积;为等效摩擦力;ff为传动机构的摩擦力;tf为电机的摩擦转矩;

31、17)通过分段拟合的方式建立液压系统模型表现液压系统变刚度特性,表示为:

32、ps=(ai•y2+bi•y+ci) (11)

33、式中,ps为伺服缸压力;y为伺服缸活塞位移;i为轮缸关闭数量;ai为液压系统二次项拟合系数;bi为液压系统一次项拟合系数;ci为液压系统的常数项系数;

34、18)将式(1)(3)(4)(5)(8)(10)(11)代入式(9)中,得到伺服缸活塞处完整的动力学平衡方程:

35、

36、式中,me为除电机输出轴之外部件的等效质量;为所有产生制动力部件的等效质量;j1为电机转动惯量;y为伺服缸活塞位移;h为滚珠丝杠导程;ki为齿轮传动机构的传动比;te为电机的输入电磁转矩;ai为液压系统二次项拟合系数;bi为液压系统一次项拟合系数;ci为液压系统的常数系数;as为伺服缸活塞面积;ff为传动机构的摩擦力;tf为电机的摩擦转矩。

37、进一步的,所述步骤二的具体方法如下:

38、21)设计压力仲裁逻辑,根据车辆控制层输出的各轮缸目标压力判断是否存在轮缸压力独立调节的需求以及需要调控的轮缸数量i,;

39、22)基于无轮缸压力控制介入时的伺服缸液压力-活塞位移刚度特性曲线计算用于补液需求辨识的基准活塞位移ybase,并引入放大系数η,表示为:

40、

41、式中,ybase为伺服缸补液基准活塞位移;η为放大系数;i为轮缸关闭数量;b0为i=0时液压系统一次项拟合系数;a0为i=0时液压系统二次项拟合系数;c0为i=0时液压系统常数项系数;ps为伺服缸压力;

42、当伺服缸活塞位移y大于伺服缸补液基准活塞位移ybase时,认为伺服缸内存在补液需求,补液需求辨识表示为:

43、

44、式中,itig为补液需求标志位信号;y为伺服缸活塞位移;ybase为伺服缸补液基准活塞位移;

45、23)当补液需求标志位信号itig等于1时,激活电机-电磁阀协同补液机制。

46、进一步的,所述步骤21)的具体方法如下:

47、当上层输出的各轮缸目标压力相等时,不存在轮缸压力调节需求,压力仲裁逻辑生成的目标伺服缸压力与目标轮缸压力均与上层输出的目标压力相等,轮缸调控数量i等于零,轮缸压力调节使能lw为零;

48、当上层输出的各轮缸目标压力不相等时,存在轮缸压力单独调节的需求,轮缸压力调节使能lw等于1,计算上层输出目标压力的最大值并计算需要关闭的轮缸数量iw,最后令生成的目标伺服缸压力等于各轮缸目标压力等于轮缸调控数量i等于iw。

49、进一步的,所述步骤23)的具体方法如下:

50、动作一:通过输出吸入阀控制指令dsv=0,关闭吸入阀,从而断开伺服缸与各轮缸单元的连接;此时,伺服缸仅与储液壶连通;

51、动作二:输出补液控制系数lp=0,关闭级联式伺服缸压力调控器的压力环,并向位置环输出补液目标活塞位移的值等于当前实际活塞位移y减去固定的回抽值δd,引导出液壶中制动液流入伺服缸内实现补液;

52、动作三:保持吸入阀与压力环关闭,监测伺服缸活塞的位移,当伺服缸活塞实际位移y到达补液目标活塞位移时,认为伺服缸内制动液补充完毕;

53、动作四:制动液补充完毕后,输出吸入阀控制指令dsv=1,开启吸入阀,伺服缸与轮缸重新连通,恢复级联式伺服缸压力调控器压力环,输出补液控制系数lp=1,然后根据当前伺服缸目标压力输出目标活塞位移恢复集成式线控制动系统正常的制动功能。

54、进一步的,所述步骤三的具体方法如下:

55、所述伺服缸压力调控器由压力环、位置环和电流环组成;

56、31)根据液压系统变刚度特性模型设计压力环前馈控制律表示为:

57、

58、式中,为压力环前馈控制输出的伺服缸目标活塞位移;为伺服缸目标压力;i为轮缸关闭数量;ai为液压系统二次项拟合系数;bi为液压系统一次项拟合系数;ci为液压系统的常数项系数;

59、引入反馈控制律消除压力跟随误差,表示为:

60、

61、式中,为压力环反馈控制输出的伺服缸目标活塞位移;kpm为压力环反馈控制比例系数;kim为压力环反馈控制积分系数;为伺服缸目标压力;ps为伺服缸压力;

62、结合电机-电磁阀协同补液机制输出的补液控制系数lp,级联式伺服缸压力控制器的压力环表示为:

63、

64、式中,y*为压力环输出的目标活塞位移;为压力环前馈控制输出的伺服缸目标活塞位移;为压力环反馈控制输出的伺服缸目标活塞位移;lp为电机-电磁阀协同补液机制输出的补液控制系数;

65、32)位置环的跟踪误差e表示为:

66、e=y*-y (18)

67、式中,e为位置环跟踪误差;y*为伺服缸目标活塞位移;y为伺服缸实际活塞位移;

68、根据位置环跟踪误差e定义滑模面,表示为:

69、

70、式中,s为滑模面;c为滑模面参数;e为位置环跟踪误差;

71、结合伺服缸活塞水平方向的等效动力学平衡方程(9)得到滑模面微分,表示为:

72、

73、式中,s为滑模面;c为滑模面参数;e为位置环跟踪误差;y*为伺服缸目标活塞位移;y为伺服缸实际活塞位移;为所有产生制动力部件的等效质量;h为滚珠丝杠导程;ki为齿轮传动机构的传动比;te为电机的输入电磁转矩;ps为伺服缸压力;as为伺服缸活塞面积;为等效摩擦力;

74、设计指数趋近律,表示为:

75、

76、式中,s为滑模面;ε1、ε2为趋近律参数;

77、将式(21)结合电磁转矩方程(1)代入式(20)中,求解转矩轴目标电流表示为:

78、

79、式中,为转矩轴目标电流;为所有产生制动力部件的等效质量;h为滚珠丝杠导程;c为滑模面参数;e为位置环跟踪误差;y为伺服缸实际活塞位移;s为滑模面;ε1、ε2为趋近律参数;ps为伺服缸压力;as为伺服缸活塞面积;为等效摩擦力;ki为齿轮传动机构的传动比;pn为电机磁极对数;ψf为转子永磁体磁链;

80、由于滑模面参数c,趋近律参数ε1、ε2均大于零,得到满足滑模控制的可达性条件,位置环闭环系统稳定;

81、33)基于励磁轴目标电流为零的控制方法,设计了电流环反馈控制器,表示为:

82、

83、式中,uq为电机转矩轴控制电压;为转矩轴目标电流;iq为转矩轴实际电流;kpq为转矩轴控制器比例系数;kiq为转矩轴控制器积分系数;ud为电机励磁轴控制电压;为励磁轴目标电流;id为励磁轴实际电流;kpd为励磁轴控制器比例系数;kid为励磁轴控制器积分系数。

84、进一步的,所述步骤四的具体方法如下:

85、41)进行进液阀增压特性试验,选择0.2-0.6作为轮缸进液阀的占空比调节区间;

86、42)进行出液阀减压特性试验,采用0.3为控制轮缸出液阀的临界占空比;

87、43)基于进液阀增压特性测试结果与出液阀减压特性测试结果设计轮缸压力调控器。

88、本发明的有益效果为:

89、1)本发明搭建的集成式线控制动系统模型考虑了制动系统轮缸压力控制时面临的液压系统变刚度特性问题;

90、2)本发明基于液压变刚度前馈设计级联式伺服缸压力调控器压力环,有效地克服了液压系统刚度突变的问题;

91、3)本发明基于鲁棒滑模理论及励磁轴目标电流为零方法设计伺服缸压力调控器位置环及电机电流环,有效地克服压力波动对伺服缸活塞位置控制造成的影响;

92、4)本发明基于实验测试数据凝练轮缸进液阀增压特性与出液阀减压特性设计前馈控制器,并结合反馈控制设计了轮缸压力调控器,有效地简化了轮缸与电磁阀间的压力调节逻辑;

93、5)本发明基于伺服缸液压力-活塞位置刚度特性设计的电机-电磁阀协同补液机制有效地克服了集成式线控系统轮缸压力调节过程中制动液不足的问题,保证了系统的稳定性与安全性;

94、6)本发明所提出的电机-电磁阀协同补液机制能够在不改变集成式线控制动系统结构的基础上,有效地保证系统内部制动液的充足。

- 还没有人留言评论。精彩留言会获得点赞!