一种钢板弹簧限位总成及车架总成的制作方法

本技术涉及钢板弹簧限位领域,尤其涉及一种钢板弹簧限位总成及车架总成。

背景技术:

1、当前大中型车辆,例如客车、中型和重型卡车等的悬架系统普遍采用的是非独立悬架钢板弹簧结构,其主要包括钢板弹簧,减振器,导向机构及限位缓冲块等,限位缓冲块的主要作用是在路况较差或超载行驶的情况下,防止冲击载荷引起钢板弹簧过载,从而保护减振器,保持车轮和轮罩之间以及前桥横拉杆和发动机之间的合理间隙,改善整车的平顺性,使得车辆有较好的舒适性。

2、限位缓冲块往往通过限位支架安装在车架上,授权公告号为cn 217022108u的中国实用新型专利公开了一种用于汽车大梁和板簧之间的限位块支架总成,包括“l”型连接板,所述的“l”型连接板分为“l”型连接板竖向板和“l”型连接板横向板,其中“l”型连接板竖向板通过螺栓孔安装在汽车大梁的外侧,连接板横向板与汽车大梁的下翼板连接,所述的“l”型连接板横向板下设有支撑部件,在支撑部件下设有平面连接板,其中在平面连接板下还硫化有减振橡胶体即限位缓冲块;通过此技术方案,方便限位缓冲块的安装。

3、在生产中,常因车架宽度要求及前悬架板簧距布置原因造成钢板弹簧横向位置与车架纵梁相对位置存在较大错位,即钢板弹簧与车架纵梁偏距较大,采用上述技术方案时,需要加长连接板横向板的横向尺寸,使限位缓冲块的位置外移,进而实现弥补钢板弹簧与车架纵梁偏距,但经过这样的调整以后,受力位置外移,限位块支架总成收到的扭矩增大,导致其易产生变形,难以保证限位缓冲块对钢板弹簧的可靠限位。

技术实现思路

1、为了解决上述现有技术中的限位支架总成难以满足车架加宽后对钢板弹簧可靠限位的问题,本实用新型提供了一种钢板弹簧限位总成及车架总成,能够在弥补钢板弹簧与车架纵梁偏距的同时具有较好的强度,保证限位缓冲块对钢板弹簧可靠限位。

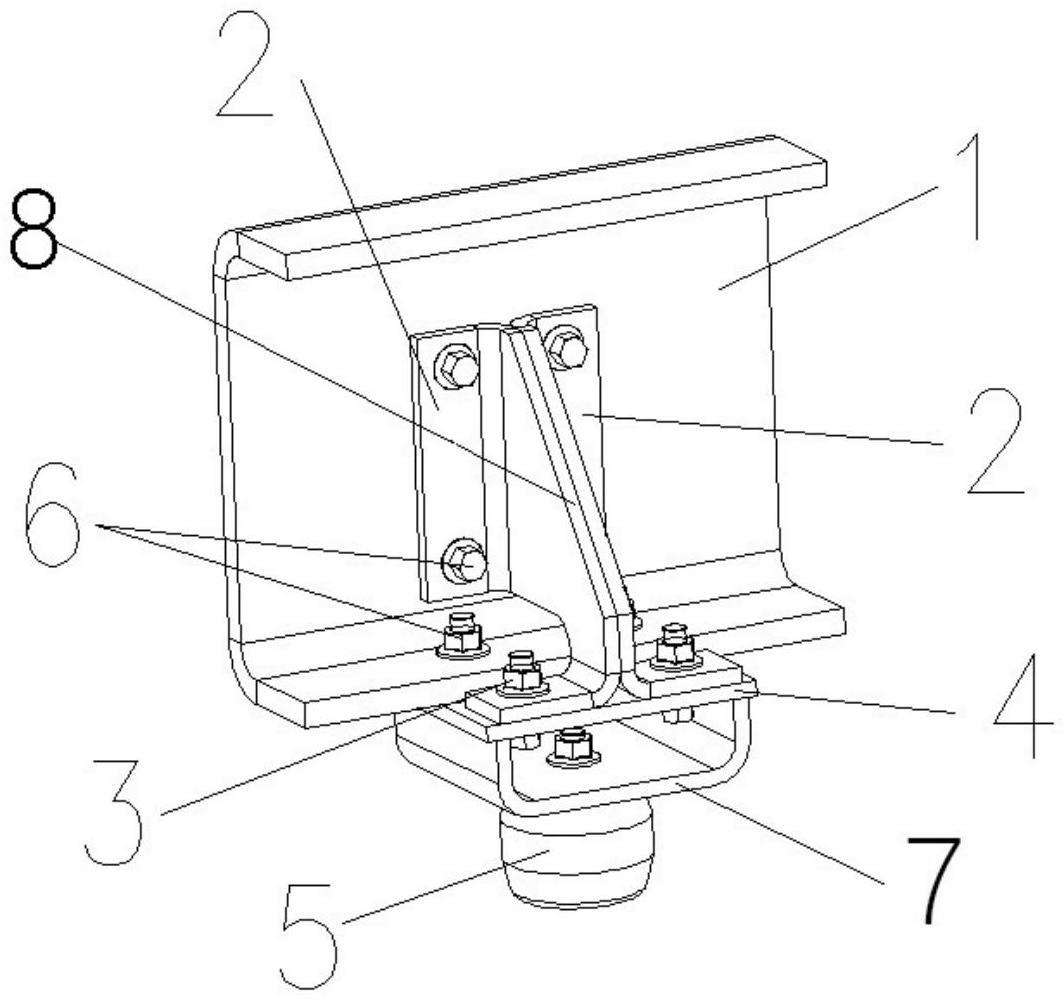

2、为解决上述技术问题,第一方面,本实用新型提供了一种钢板弹簧限位总成,包括水平连接板,还包括竖向连接组件,所述竖向连接组件包括垂直连接的竖向连接板和加强板,所述加强板设有避让槽,所述避让槽用于避让车架纵梁下翼板,所述水平连接板包括连接部和加宽部,所述连接部用于与车架纵梁下翼板连接,所述加宽部与所述加强板下部垂直连接。通过加强板将竖向连接板和水平连接板进行加强连接,并且设置有避让槽能够在不影响车架结构的基础上安装在车架内侧,避免水平连接板加长后导致的强度下降,能够在弥补钢板弹簧与车架纵梁偏距的同时具有较好的强度,保证限位缓冲块对钢板弹簧可靠限位。

3、进一步的,所述水平连接板下部设置有安装座,所述安装座下部设置限位缓冲块。

4、进一步的,所述竖向连接板与所述加强板为一体化结构。通过一体化结构能够增强本总成的强度。

5、进一步的,所述竖向连接板包括两个竖向连接子板,所述竖向连接子板对称设置在所述加强板两侧,所述加强板与所述加宽部连接的位置对称设置有两个加强连接子板。通过设置两个竖向连接子板和加强连接子板使本总成形成了双层结构,能够使本总成受力均匀,延长使用寿命。

6、进一步的,所述加强连接子板与所述加宽部通过螺栓一连接。

7、进一步的,所述加强板包括两个相对设置的加强子板,同一侧的所述竖向连接子板、所述加强子板和所述加强连接子板为一体化结构。通过设置两个加强子板使本总成的强度进一步提升。

8、进一步的,所述竖向连接子板与所述加强子板的连接处以及所述加强子板与所述加强连接子板的连接处均设置有过渡曲面。

9、进一步的,所述安装座呈c型结构,所述安装座的开口朝向所述水平连接板。通过将安装座设置成c型结构为各处的螺栓连接提供操作空间。

10、进一步的,所述竖向连接板和所述连接部均设置有螺栓孔。

11、第二方面,本实用新型还提供了一种车架总成,包括相互连接的车架横梁和车架纵梁,所述车架纵梁上设置有钢板弹簧,还包括上述的钢板弹簧限位总成,所述钢板弹簧限位总成至少设置有两个且对称布置在所述车架纵梁上,所述竖向连接板设置在所述车架纵梁内侧,所述连接部设置在所述车架纵梁下侧,所述车架纵梁的下翼板贯穿所述避让槽,所述限位缓冲块位于所述钢板弹簧上方。通过将竖向连接板安装在车架内侧并且将水平连接板安装在车架下侧能够有利于减少纵梁与钢板弹簧的横向偏差,同时避免加强板干涉。

12、从以上技术方案可以看出,本实用新型具有以下优点:

13、本实用新型提供了一种钢板弹簧限位总成及车架总成,通过加强板将竖向连接板和水平连接板进行加强连接,并且设置有避让槽能够在不影响车架结构的基础上安装在车架内侧,避免水平连接板加长后导致的强度下降,能够在弥补钢板弹簧与车架纵梁偏距的同时具有较好的强度,保证限位缓冲块对钢板弹簧可靠限位;通过一体化结构能够增强本总成的强度;通过设置两个竖向连接子板和加强连接子板使本总成形成了双层结构,能够使本总成受力均匀,延长使用寿命;通过将安装座设置成c型结构为各处的螺栓连接提供操作空间;通过将竖向连接板安装在车架内侧并且将水平连接板安装在车架下侧能够有利于减少纵梁与钢板弹簧的横向偏差,减少限位缓冲块的外移距离,有利于减少对限位总成强度的影响,同时避免加强板干涉。

技术特征:

1.一种钢板弹簧限位总成,包括水平连接板(4),其特征在于,还包括竖向连接组件,竖向连接组件包括垂直连接的竖向连接板和加强板,加强板设有避让槽(21),避让槽(21)用于避让车架纵梁下翼板,水平连接板(4)包括连接部(42)和加宽部(41),连接部(42)用于与车架纵梁下翼板连接,加宽部(41)与加强板下部垂直连接。

2.如权利要求1所述的钢板弹簧限位总成,其特征在于,水平连接板(4)下部设置有安装座(7),安装座(7)下部设置限位缓冲块(5)。

3.如权利要求2所述的钢板弹簧限位总成,其特征在于,竖向连接板与加强板为一体化结构。

4.如权利要求2所述的钢板弹簧限位总成,其特征在于,竖向连接板包括两个竖向连接子板(2),竖向连接子板(2)对称设置在加强板两侧,加强板与加宽部(41)连接的位置对称设置有两个加强连接子板(9)。

5.如权利要求4所述的钢板弹簧限位总成,其特征在于,加强连接子板(9)与加宽部(41)通过螺栓一(3)连接。

6.如权利要求4所述的钢板弹簧限位总成,其特征在于,加强板包括两个相对设置的加强子板(8),同一侧的竖向连接子板(2)、加强子板(8)和加强连接子板(9)为一体化结构。

7.如权利要求6所述的钢板弹簧限位总成,其特征在于,竖向连接子板(2)与加强子板(8)的连接处以及加强子板(8)与加强连接子板(9)的连接处均设置有过渡曲面。

8.如权利要求5所述的钢板弹簧限位总成,其特征在于,安装座(7)呈c型结构,安装座(7)的开口朝向水平连接板(4)。

9.如权利要求1所述的钢板弹簧限位总成,其特征在于,竖向连接板和连接部(42)均设置有螺栓孔。

10.一种车架总成,包括相互连接的车架横梁和车架纵梁(1),车架纵梁(1)上设置有钢板弹簧(10),其特征在于,还包括如权利要求2-9任一项所述的钢板弹簧限位总成,钢板弹簧限位总成至少设置有两个且对称布置在车架纵梁(1)上,竖向连接板设置在车架纵梁(1)内侧,连接部(42)设置在车架纵梁(1)下侧,车架纵梁(1)的下翼板贯穿避让槽(21),限位缓冲块(5)位于钢板弹簧(10)上方。

技术总结

本技术提供了一种钢板弹簧限位总成及车架总成,涉及钢板弹簧限位领域,采用的方案是:包括水平连接板,还包括竖向连接组件,竖向连接组件包括垂直连接的竖向连接板和加强板,加强板设有避让槽,避让槽用于避让车架纵梁下翼板,水平连接板包括连接部和加宽部,连接部用于与车架纵梁下翼板连接,加宽部与加强板下部垂直连接。本技术能够在弥补钢板弹簧与车架纵梁偏距的同时具有较好的强度,保证限位缓冲块对钢板弹簧可靠限位。

技术研发人员:王权,梁腾飞,曹保金,李喜付

受保护的技术使用者:中国重汽集团济南特种车有限公司

技术研发日:20230621

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!