一种肩部耐久的UHP轮胎的制作方法

本技术涉及子午线轮胎,具体涉及一种肩部耐久的uhp轮胎。

背景技术:

1、轮胎是汽车重要的零部件之一,也是车辆主要受力部件之一,其主要作用有承载、驱动、制动等。现今半钢子午线轮胎主要是由橡胶、金属材料、纤维布等材料构成,由于主要组成部分橡胶是一种具有可逆形变的高弹性聚合物材料,富有弹性,在很小的外力作用下就能产生较大形变。由于橡胶材料的特点,轮胎充入一定的气压就会发生弹性变形,此外,轮胎在行驶过程中,会受到风吹、日晒、雨淋、高低温等作用以及因所施加的负荷、驱动力、制动力、与不良路路面撞击力等作用,会使轮胎胎侧部位经常受到剪切力、拉伸力等应力形变,承受着各种变形。在机械应力反复作用下,会使橡胶分子链断裂生成游离荃,引发氧化链反应,形成力化学过程。此外,在应力作用下容易引起臭氧龟裂。因此在内外因素的综合作用下引起橡胶物理化学性质和机械性能的逐步变差,导致轮胎胎侧开裂,最后轮胎失去使用价值。通过市场调研反馈的数据发现,uhp低扁平系列轮胎(一般情况下轮胎扁平率小于等于45%的轮胎为uhp轮胎)特别是上胎侧耐久性能较差,该类型半钢子午线轮胎上胎侧容易出现胎侧周向裂口,并且发生比例较高,造成轮胎使用寿命低且行驶过程中安全性能较低,极易造成重大交通安全事故。因此,轮胎的胎侧耐久性已成为当前衡量轮胎质量性能最为重要的指标之一。

2、现有改善胎侧耐久性能的技术方案中:1.增加胎侧某一区域橡胶使用量来改善胎侧裂口,如专利cn204567155u所描述的技术方案:结构为胎体、补强胶片、胎芯、钢丝圈、胎侧壁,胎体向外翻卷将钢丝圈包裹,胎侧壁贴合在胎体的外侧形成胎芯,胎体与胎侧壁的连接处设置有补强胶片,胶芯的高度为15-20mm,胎侧壁的厚度为10-15mm。该方式通过胎侧区域增加补强胶片,在补强胶片位置可增加刚性,但没有补强胶片的胎侧区域刚性较低,即整个胎侧刚性过渡不均匀,胎侧部位应力分布不均匀,后期也可能较容易出现胎侧裂口。2.通过整圈胎侧增加支撑胶结构的方式,该支撑胶采用硬度较高的纯胶且厚度较厚,如专利cn204547589u所描述的技术方案:结构为钢丝圈位于胎侧下端,补强层、胎体胶片位于带束与胎体层之间,胶体层贯穿胎面及胎侧,胎体胶片紧贴于胎体层,胎侧还包括支撑胶,支撑胶横截面为半月形,支撑胶上端点嵌入带束下方5-20mm,支撑胶下端点位于钢丝圈上方,支撑胶位于所补强层上方。该方案可降低胎侧裂口出现的可能,但是由于整圈增加较厚的支撑胶,一方面胎侧刚性整体增强,乘坐舒适性降低,另一方面橡胶使用量增加,原材料成本上升。3.帘布反包端点放置于带束层下方,避免帘布端点在胎侧区域,能有效改善胎侧耐久性能,但胎侧刚性增强,使用舒适性降低且增加材料使用成本。

3、上述现有技术方案,在一定程度上可提升轮胎胎侧耐久性能,但从市场反馈来看,仍存在胎侧耐久性能不足和不稳定的问题,无法完全满足市场需求,特别是uhp轮胎,胎侧部位在车辆行驶过程中会受到各种方向的机械力作用产生扭曲变形,结合uhp轮胎胎侧裂口出现的问题,一般来说,轮胎扁平率较低时,裂口位置靠近上胎侧,因此需优化uhp轮胎结构、轮胎、材料,从而改善胎侧耐久性能。现有技术中,从受力角度分析,轮胎受到轴向及周向力作用时(转向及驱动制动),上胎侧受到的剪切作用力大,是上胎侧开裂发生的重要原因,而对于现有设计而言,子口部位刚性设计充足,但也往往仅限于提升子口部位的刚度,有的单纯只增加胎侧区域厚度,有的胎肩与胎侧部位过渡不自然等情况可能导致刚性过渡不自然,受到的剪切应力集中于某一区域,加剧了胎侧裂口的产生。现有技术中,针对提升uhp轮胎上胎侧区域耐久性能,改善上胎侧裂口的公开技术方案数量不多,结合轮胎实车使用情况以及仿真实验数据得出的结论:一般情况下,轮胎扁平率较低时(uhp轮胎),上胎侧位置容易出现裂口,因为扁平率较低的轮胎,曲挠区集中分布于上胎侧。固现有技术中针对半钢子午线轮胎提升胎侧耐久性能,减少胎侧裂口的技术方案主要采用的是增加胎侧胶量,增厚胎侧,比如在胎侧部位贴胶条,半钢子午线轮胎在负载使用情况下,胎侧应力较为集中在胎侧最厚处,导致此部位最容易出现裂口,另外通过增加胎侧厚度的方式,橡胶使用量随之增加,轮胎重量增加导致原材料成本上升、轮胎滚动阻力系数上升。

技术实现思路

1、本实用新型提供一种肩部耐久的uhp轮胎,通过优化轮胎轮廓、结构、材料等参数,避免应力集中分布于上胎侧曲挠区,从而避免轮胎在行驶过程中因胎侧裂口、胎侧脱层等导致的轮胎损坏、爆胎等情况出现,进一步改善轮胎耐久性能并保证汽车行驶的安全性。

2、为解决上述技术问题,本实用新型采用如下技术方案:

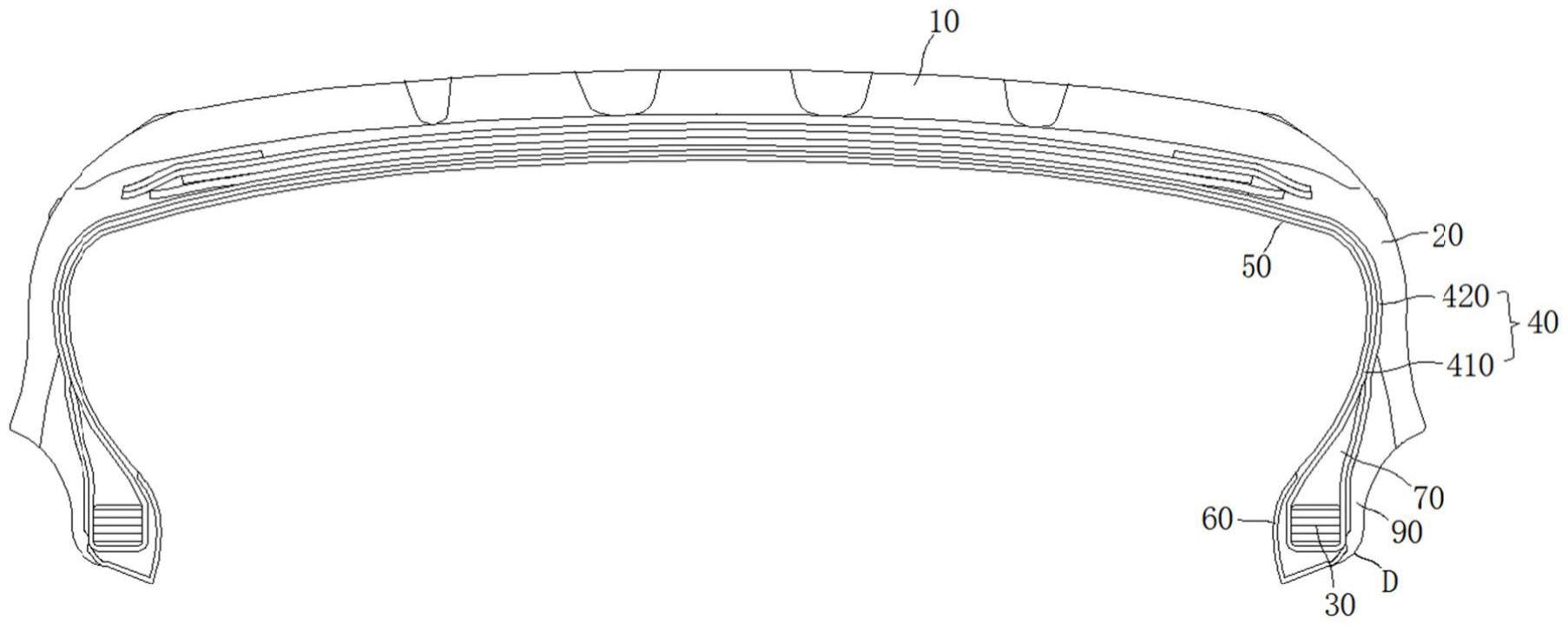

3、一种肩部耐久的uhp轮胎,包括胎冠部、胎侧部以及胎圈部,还包括沿轮胎轴向内侧起始向胎圈部延伸的帘布层,所述帘布层包括由轮胎内轮廓中心依次沿胎冠部、胎侧部以及胎圈部延伸并经过子口部位且反包至胎侧的反包层以及设置在反包层内侧且其径向最底端置于反包层外侧的正包层,其中,所述uhp轮胎满足:75%≤tdw/sw≤91%且265%≤sw/sh≤289%。

4、优选的,所述肩部耐久的uhp轮胎还包括设置在帘布层内侧的气密层以及自气密层轴向内侧起始沿子口部位延伸至反包层外侧且位于胎腰部内侧的胎圈包布。

5、优选的,所述反包层的反包端点延伸至胎圈三角胶径向顶端与轮胎sdh下方5mm之间的区域内。

6、优选的,所述正包层的正包端点延伸至胎踵排气槽d径向底端0~3mm。

7、优选的,所述肩部耐久的uhp轮胎的胎圈三角胶高度h满足:15≤h≤25mm。

8、优选的,所述胎侧部各位置胶厚平均值t满足:2.5≤t≤5.5mm。

9、优选的,所述肩部耐久的uhp轮胎的模具上冠弧半径r1、模具上胎侧过渡弧r2以及模具上胎侧弧r3之间满足:8.0≤r1/r2≤12.5、0.4≤r2/r3=1.7、7.0≤r1/r3=12.0。

10、优选的,所述气密层(50)与胎侧部(20)对应的径向内侧还设有复合胶片(80),所述复合胶片的厚度d满足:1.0≤d≤1.5mm。

11、由以上技术方案可知,本实用新型具有如下有益效果:

12、1.本实用新型中,优化轮胎设计,即对tdw/sw、sw/sh的比值进行限定,具体是75%≤tdw/sw≤91%,265%≤sw/sh≤289%,这是因为tdw/sw以及sw/sh的比值主要反映轮胎上胎侧弧的设计合理性,轮胎胎侧应力分布会受到上述比值大小的影响,比值在上述范围内,反映出上胎侧弧过渡平顺、弧度自然,从而曲挠区面积增大,则会分散轮胎胎侧在负载行驶过程中产生的应力,使得应力均匀分布于胎侧区,而不会集中于上胎侧某一小块区域,胎侧不易出现裂口。

13、2.本实用新型中,帘布层采用两层设计,其中一层帘布采用低反包设计,反包端点放置在三角胶顶端以上同时避免帘布端点与三角胶顶端重合,且需满足反包端点低于sdh下方5mm,这样避免帘布层反包端点处在曲挠区,使得应力集中于上胎侧曲挠区,造成上胎侧开裂;第二层帘布使用正包设计,帘布正包端点位于胎踵排气槽的下端点0±3mm范围内,如此可避免帘布端点位于胎侧曲挠区,从而使得应力集中于端点处,产生胎侧裂口。

14、3.本实用新型中,胎圈三角胶采用低三角胶设计,降低三角胶高度,且三角胶高度h满足:15≤h≤25mm,这样可避免三角胶端点进入胎侧曲挠区,导致胎侧曲挠区应力分布不均匀,产生胎侧裂口;同时,本实用新型中适度减薄上胎侧曲挠区厚度,胎侧各位置胶厚平均值t满足:2.5≤t≤5.5mm,这样一来,保持合适的上胎侧曲挠区厚度,使轮胎在负载时应力不会集中于上胎侧某一最厚区域,从而使产生的应力更为均匀分散,胎侧裂口更加不容易出现;此外,本实用新型中的肩部弧r1、r2以及r3之间满足:8.0≤r1/r2≤12.5、0.4≤r2/r3=1.7、7.0≤r1/r3=12.0,由此可优化胎冠翼部弧,优化上胎侧翼部弧设计,可减薄胎肩厚度,使轮胎胎冠翼部与减薄的上胎侧连接过渡更加平顺自然,应力分布更均匀,避免产生胎侧裂口。

15、4.本实用新型中,在胎侧曲挠区部位内衬较薄区域进行优化设计,通过在内衬层预复合胶片方式,胶片均匀厚度为1.0±0.5mm,过厚会导致曲挠区整体变厚,使得内衬和帘布部位材料过渡不均而容易生热,过薄则无法提供足够强度及保气性,且胶片宽度、胶片预复合位置依据该待使用此工艺的轮胎规格、胎侧曲挠区位移及内衬厚度设定,这样选用胶片避免过宽导致成本增加,过窄则达不到预期作用,补强胶片在预备阶段与内衬预复合,以提高生产效率,这样一来,通过在内衬部件预复合胶片的方式可适度增厚曲挠区内衬层部件气密层的厚度,使轮胎气密层厚度优化,保气性能提升,可避免因内衬偏薄的问题进而产生胎侧裂口。

- 还没有人留言评论。精彩留言会获得点赞!