一种载物网安装支架、车身结构及车辆的制作方法

本技术涉及车辆零部件,具体而言,涉及一种载物网安装支架、车身结构及车辆。

背景技术:

1、在车辆行驶过程中,为了防止在行驶过程中的极限工况,例如急刹车时,行李箱物品对乘员舱乘客的冲击,通常会安装载物网来阻隔后方行李箱物品向前冲击乘员。由于冲击力载荷较大,每个载物网安装支架都要保证足够的刚度和强度,以保证nvh(noise、vibration、harshness,噪声、振动、声振粗糙度)性能和耐久性。

2、载物网总成通常包括载物网本体和载物网顶部连杆,安装时,通常是先将载物网本体的底部连接在车身侧板的底部,例如连接在车身的行李箱侧板底部,然后将载物网本体的上端套于载物网顶部连杆上,之后再将载物网顶部连杆的横向两端螺接在车身侧板顶部位置,例如螺接在车身的c柱顶部内侧处,这导致对其进行拆装比较困难,维修成本较大。

技术实现思路

1、本实用新型旨在解决现有载物网总成拆装比较困难,维修成本较大的问题。

2、为解决上述问题,本实用新型提供一种载物网安装支架,用于安装载物网顶部连杆,所述载物网顶部连杆包括顶部横杆,所述顶部横杆的横向两端分别向上折弯形成有吊杆,所述吊杆的顶端设置有凸台结构,所述凸台结构的截面尺寸大于所述吊杆的截面尺寸,所述载物网安装支架包括支架组,所述支架组包括两个安装支架,两个所述安装支架分别用于左右对称安装于车身结构本体横向两侧的顶部,所述安装支架包括固定底座,所述固定底座设置有沿竖向贯穿的安装孔,所述吊杆用于穿设于所述安装孔,以使所述凸台结构挂设在所述固定底座上。

3、本实用新型提供的一种载物网安装支架,相较于现有技术,具有但不局限于以下技术效果:

4、该支架组中的两个安装支架可以对称安装在车身结构本体横向两侧的顶部,例如将两个安装支架左右对称安装在对应侧的c柱的顶部。在将载物网本体的底部连接在车身侧板的底部,例如连接在行李箱侧板底部之后,可以将载物网本体顶部的载物网顶部连杆两端的吊杆向上穿设于固定底座的安装孔,进而可以使吊杆顶端的凸台结构挂设在固定底座上,最终顶部横杆则实现将载物网本体拉伸展开呈竖直或接近竖直状态,能够阻拦后侧行李箱中的物品向前冲击后排乘员。当需要对载物网本体或载物网顶部连杆进行维修时,或者不需要载物网本体对后侧物品进行阻拦而拆卸载物网顶部连杆时,只需要将吊杆顶端的凸台结构从挂设状态移动至与安装孔匹配位置处,然后向下拿掉吊杆即可,相比螺接的方式,拆装比较简单,维修成本较低,而且,该载物网安装支架整体结构比较简单,不会占用车内较多的空间,固定底座可采用塑料材质,整体重量较轻。

5、进一步地,所述安装孔包括相连通的小尺寸孔部分和大尺寸孔部分,所述小尺寸孔部分的截面尺寸小于所述凸台结构的截面尺寸,所述大尺寸孔部分的截面尺寸大于或等于所述凸台结构的截面尺寸,且所述小尺寸孔部分的截面尺寸大于或等于所述吊杆的截面尺寸。

6、进一步地,所述安装孔为圆孔,所述圆孔的孔壁凸出设置有凸起限位部,所述凸起限位部将所述圆孔分隔为所述小尺寸孔部分和所述大尺寸孔部分。

7、进一步地,所述固定底座包括装饰面板和凸出设置于所述装饰面板的面板凸块,所述装饰面板用于与所述车身结构本体的内饰板匹配,所述面板凸块贯穿设置有所述安装孔。

8、进一步地,所述安装支架还包括安装底座,所述安装底座包括底座主板,所述底座主板设置有底座孔,所述面板凸块插设于所述底座孔,且所述面板凸块卡接于所述底座孔处。

9、进一步地,所述安装底座还包括底座连接块和底座限位板,所述底座限位板与所述底座主板平行且间隔设置,所述底座限位板通过所述底座连接块与所述底座主板连接,所述凸台结构用于抵接于所述底座限位板的下侧。

10、进一步地,所述安装支架还包括钣金支架,所述底座主板和/或所述底座连接块上凸出设置有卡扣,所述钣金支架设置有钣金卡孔,所述卡扣用于卡接于所述钣金卡孔。

11、进一步地,所述钣金支架包括钣金主板,所述钣金卡孔设置于所述钣金主板上,所述钣金主板的边缘设置有钣金翻边,所述钣金翻边上设置有连接孔。

12、本实用新型还提供一种车身结构,包括车身结构本体和如前所述的载物网安装支架;

13、所述车身结构本体包括上边梁和b柱,所述载物网安装支架的支架组中的两个安装支架分别对称安装于对应侧的所述上边梁靠近所述b柱的位置处;和/或,所述车身结构本体包括c柱,所述载物网安装支架的支架组中的两个安装支架分别对称安装于对应侧的所述c柱的顶部。

14、该车身结构中,左侧的上边梁和右侧的上边梁处安装有一组支架组,且该组支架组靠近b柱,此外,左侧的c柱和右侧的c柱顶部安装有另一组支架组。如此,载物网总成安装时具有多种安装位置,第一种安装位置是安装在后排座椅的后侧,即,将载物网本体的底部连接在行李箱侧板底部,将载物网本体顶部的载物网顶部连杆连接在c柱顶部的支架组处,以用于阻拦行李箱中物品向前冲击后排乘员。如果后排座椅处没有乘员,而是存放物品的话,载物网总成可以安装在第二种安装位置处,即,将载物网本体的底部连接在车身结构本体靠近前排座椅的位置处,或将载物网本体的底部连接在前排座椅后侧的底部,将载物网本体顶部的载物网顶部连杆连接在上边梁处的支架组处,以用于阻拦后排座椅处的物品向前冲击前排乘员。

15、本实用新型还提供一种车辆,包括如前所述的载物网安装支架,或者,包括如前所述的车身结构。

16、由于所述车辆的技术改进与技术效果与所述载物网安装支架或者所述车身结构一样,因此不再对所述车辆进行赘述。

技术特征:

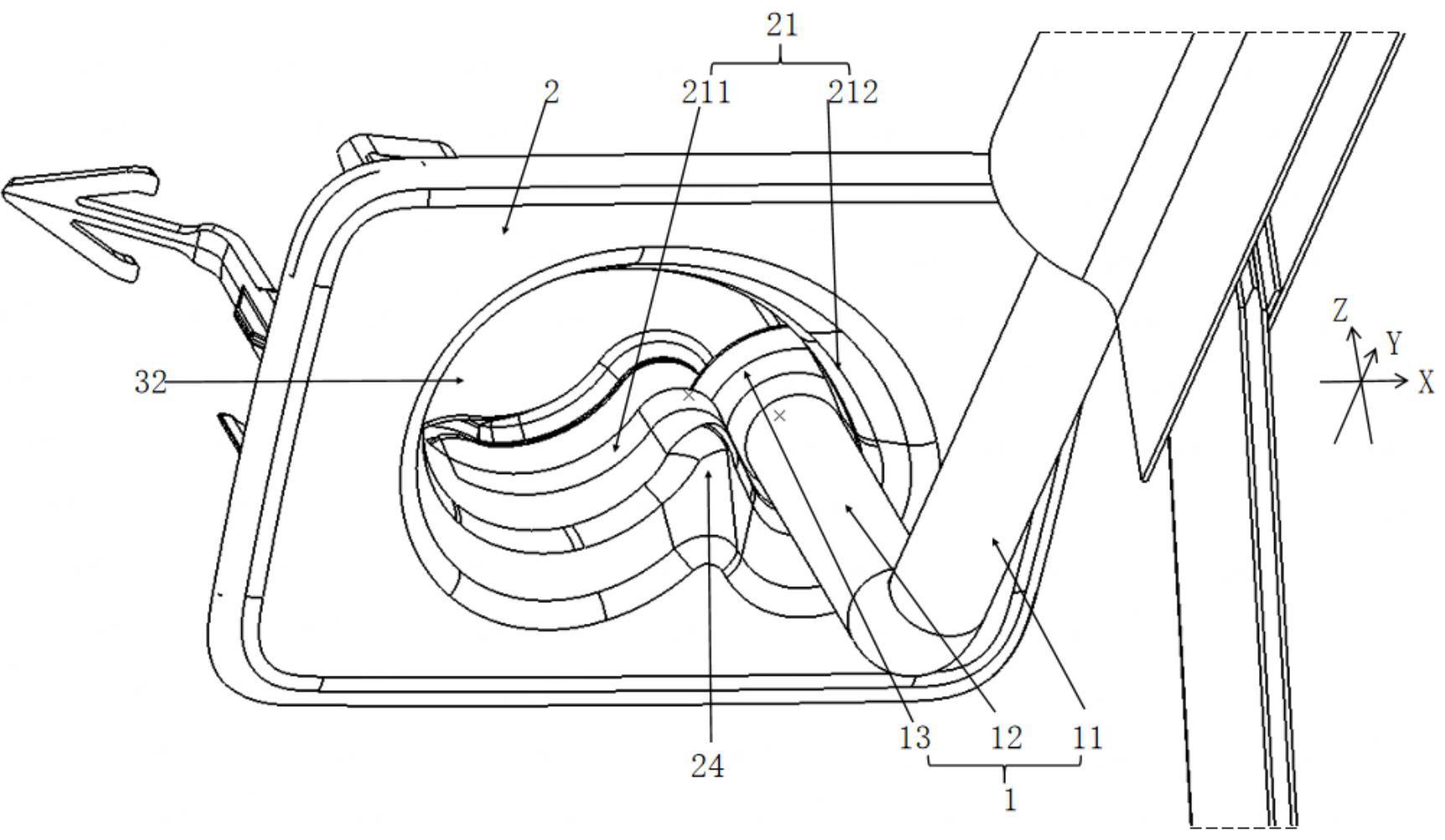

1.一种载物网安装支架,其特征在于,用于安装载物网顶部连杆(1),所述载物网顶部连杆(1)包括顶部横杆(11),所述顶部横杆(11)的横向两端分别向上折弯形成有吊杆(12),所述吊杆(12)的顶端设置有凸台结构(13),所述凸台结构(13)的截面尺寸大于所述吊杆(12)的截面尺寸,所述载物网安装支架包括支架组,所述支架组包括两个安装支架,两个所述安装支架分别用于左右对称安装于车身结构本体横向两侧的顶部,所述安装支架包括固定底座(2),所述固定底座(2)设置有沿竖向贯穿的安装孔(21),所述吊杆(12)用于穿设于所述安装孔(21),以使所述凸台结构(13)挂设在所述固定底座(2)上。

2.根据权利要求1所述的载物网安装支架,其特征在于,所述安装孔(21)包括相连通的小尺寸孔部分(212)和大尺寸孔部分(211),所述小尺寸孔部分(212)的截面尺寸小于所述凸台结构(13)的截面尺寸,所述大尺寸孔部分(211)的截面尺寸大于或等于所述凸台结构(13)的截面尺寸,且所述小尺寸孔部分(212)的截面尺寸大于或等于所述吊杆(12)的截面尺寸。

3.根据权利要求2所述的载物网安装支架,其特征在于,所述安装孔(21)为圆孔,所述圆孔的孔壁凸出设置有凸起限位部(24),所述凸起限位部(24)将所述圆孔分隔为所述小尺寸孔部分(212)和所述大尺寸孔部分(211)。

4.根据权利要求2所述的载物网安装支架,其特征在于,所述固定底座(2)包括装饰面板(22)和凸出设置于所述装饰面板(22)的面板凸块(23),所述装饰面板(22)用于与所述车身结构本体的内饰板匹配,所述面板凸块(23)贯穿设置有所述安装孔(21)。

5.根据权利要求4所述的载物网安装支架,其特征在于,所述安装支架还包括安装底座(3),所述安装底座(3)包括底座主板(31),所述底座主板(31)设置有底座孔,所述面板凸块(23)插设于所述底座孔,且所述面板凸块(23)卡接于所述底座孔处。

6.根据权利要求5所述的载物网安装支架,其特征在于,所述安装底座(3)还包括底座连接块(33)和底座限位板(32),所述底座限位板(32)与所述底座主板(31)平行且间隔设置,所述底座限位板(32)通过所述底座连接块(33)与所述底座主板(31)连接,所述凸台结构(13)用于抵接于所述底座限位板(32)的下侧。

7.根据权利要求6所述的载物网安装支架,其特征在于,所述安装支架还包括钣金支架(4),所述底座主板(31)和/或所述底座连接块(33)上凸出设置有卡扣(34),所述钣金支架(4)设置有钣金卡孔,所述卡扣(34)用于卡接于所述钣金卡孔。

8.根据权利要求7所述的载物网安装支架,其特征在于,所述钣金支架(4)包括钣金主板(41),所述钣金卡孔设置于所述钣金主板(41)上,所述钣金主板(41)的边缘设置有钣金翻边(42),所述钣金翻边(42)上设置有连接孔。

9.一种车身结构,其特征在于,包括车身结构本体和如权利要求1-8任一项所述的载物网安装支架;

10.一种车辆,其特征在于,包括如权利要求1-8任一项所述的载物网安装支架,或者,包括如权利要求9所述的车身结构。

技术总结

本技术提供了一种载物网安装支架、车身结构及车辆,涉及车辆零部件技术领域,载物网安装支架用于安装载物网顶部连杆,载物网顶部连杆包括顶部横杆,顶部横杆的横向两端分别向上折弯形成有吊杆,吊杆的顶端设置有凸台结构,载物网安装支架包括支架组,支架组包括两个安装支架,两个安装支架分别用于左右对称安装于车身结构本体横向两侧的顶部,安装支架包括固定底座,固定底座设置有沿竖向贯穿的安装孔,吊杆用于穿设于安装孔,以使凸台结构挂设在固定底座上。该载物网安装支架便于载物网顶部连杆的安装于拆卸,减小了载物网本体或载物网顶部连杆的维修成本。

技术研发人员:陈健,何忠周,彭鸿,王明庆,白佳伟,李玉珠

受保护的技术使用者:浙江极氪汽车研究开发有限公司

技术研发日:20231107

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!