基于模块化设计的轨道车辆的制作方法

1.本技术涉及轨道车辆结构技术,尤其涉及一种基于模块化设计的轨道车辆。

背景技术:

2.轨道车辆是连结各城市的重要交通纽带,也逐渐成为城市内的主要交通工具,轨道车辆还是实现货物运输的主要载体。以客运轨道车辆为例,针对不同的运营线路、不同的运营公司的要求,车厢本身的结构以及车厢内各部件的布局是不同的,整车厂需要根据具体要求重新进行设计和制造,需投入较多的人力及资金。

技术实现要素:

3.为了解决上述技术缺陷之一,本技术实施例中提供了一种基于模块化设计的轨道车辆。

4.根据本技术实施例的第一个方面,提供了一种基于模块化设计的轨道车辆,包括:至少一节车厢;

5.所述车厢的内部空间划分为第一类区域和第二类区域;第一类区域与第二类区域之间通过门口区域隔开,门口区域的一侧或两侧设有车门;

6.所述第一类区域和第二类区域各自内沿车长方向依次设置有若干个乘坐区,每一乘坐区均设有侧窗;乘坐区设置有预设的部件布局模块,部件布局模块包括:前后向座椅、左右向座椅、铺位、行李架、代步工具固定架、操作台中的至少一种。

7.本技术实施例所提供的方案,将车厢的内部空间划分为第一类区域和第二类区域;第一类区域与第二类区域之间通过门口区域隔开,门口区域的一侧或两侧设有车门;第一类区域和第二类区域各自内沿车长方向依次设置有若干个乘坐区,每一乘坐区均设有侧窗;乘坐区设置有预设的部件布局模块,部件布局模块包括:前后向座椅、左右向座椅、铺位、行李架、代步工具固定架、操作台中的至少一种,能够实现车厢内座椅等设备的模块化布局,简化设计难度,减少重复设计和制造工作。

附图说明

8.图1为本技术实施例提供的车厢的侧视图;

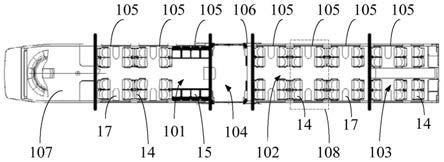

9.图2为本技术实施例提供的车厢的俯视图;

10.图3为本技术实施例提供的车厢中第一类区域的俯视图一;

11.图4为本技术实施例提供的车厢中第一类区域的俯视图二;

12.图5为本技术实施例提供的车厢中第一类区域的俯视图三;

13.图6为本技术实施例提供的车厢中第一类区域的俯视图四;

14.图7为本技术实施例提供的车厢中第一类区域的俯视图五;

15.图8为本技术实施例提供的车厢中第一类区域的俯视图六;

16.图9为本技术实施例提供的车厢中第二类区域的俯视图一;

17.图10为本技术实施例提供的车厢中第二类区域的俯视图二;

18.图11为本技术实施例提供的车厢中第二类区域的俯视图三;

19.图12为本技术实施例提供的车厢中第二类区域的俯视图四;

20.图13为本技术实施例提供的车厢中第二类区域的俯视图五;

21.图14为本技术实施例提供的车厢中第二类区域的俯视图六;

22.图15为本技术实施例提供的列车的侧面视图;

23.图16为本技术实施例提供的侧墙的结构示意图;

24.图17为本技术实施例提供的侧墙中高地板区域侧墙的结构示意图;

25.图18为本技术实施例提供的竖向侧墙型材的截面视图;

26.图19为本技术实施例提供的侧墙中低地板区域侧墙的结构示意图;

27.图20为本技术实施例提供的纵向侧墙型材的截面示意图;

28.图21为图20中a区域的放大视图;

29.图22为内藏式c形槽的开口部结构示意图;

30.图23为图20中b区域的放大视图;

31.图24为本技术实施例提供的底架结构示意图(底面向上);

32.图25为图24的局部放大图;

33.图26为底架过渡梁与底架牵引梁纵剖图(底面向上);

34.图27为图26的c区域放大图;

35.图28为二位端底架结构示意图(底面向上);

36.图29为图28的横截面结构示意图;

37.图30为图29的d区域放大图;

38.图31为本技术实施例提供的转向架的立体图;

39.图32为本技术实施例提供的转向架的俯视图;

40.图33为本技术实施例提供的转向架中第一牵引销与第二牵引销相对转动的示意图一;

41.图34为本技术实施例提供的转向架中第一牵引销与第二牵引销相对转动的示意图二;

42.图35为本技术实施例提供的转向架中第一牵引销与第二牵引销相对转动的示意图三;

43.图36为本技术实施例提供的转向架的局部放大图;

44.图37为本技术实施例提供的转向架中牵引装置的爆炸视图;

45.图38为本技术实施例提供的转向架中牵引装置的结构示意图;

46.图39为本技术实施例提供的转向架的局部纵向断面视图;

47.图40为本技术实施例提供的转向架的横向断面视图;

48.图41为本技术实施例提供的转向架中轮对与驱动装置的结构示意图;

49.图42为本技术实施例提供的转向架中轮对与驱动装置的俯视图;

50.图43为本技术实施例提供的转向架中齿轮箱与驱动电机的结构示意图;

51.图44为本技术实施例提供的转向架中齿轮箱与驱动电机相连的剖视图;

52.图45为图44中e区域的放大视图;

53.图46为图44中f区域的放大视图

54.图47为本技术实施例提供的另一转向架的俯视图

55.图48为本技术实施例提供的转向架在轴端设置速度检测装置的剖视图;

56.图49为本技术实施例提供的转向架的轴端示意图。

57.附图标记:

58.101-第一类区域;102-第二类区域;103-第三类区域;104-门口区域;105-侧窗;106-车门;107-司机室区域;108-乘坐区;

59.14-前后向座椅;15-左右向座椅;16-铺位;17-承载台;18-行李架;191-代步工具;192-代步工具固定架;

60.2-车厢;

61.24-底架;241-底架牵引梁;2411-转向架安装板;242-底架端梁;243-底架边梁;244-中部底架;245-底架过渡梁;2451-过渡梁上盖板;2452-过渡梁下盖板;2453-过渡梁立板;

62.25a-侧窗窗口;25b-客室门口;25c-外部显示器开口;

63.251-高地板区域侧墙;

64.252-低地板区域侧墙;

65.253-竖向侧墙型材;2531-第一竖向型材;2532-第二竖向型材;2533-第三竖向型材;2534-第四竖向型材;

66.254-纵向侧墙型材;2541-第一纵向型材;2542-第二纵向型材;2543-第三纵向型材;2544-第四纵向型材;2545-外露式c形槽;2546-内藏式c形槽;2547-型材斜筋;2548-型材立筋;

67.4-铰接转向架;41-构架;411-电机安装部;

68.421-车轴;422-车轮;423-轴箱;

69.431-第一牵引销;4311-第一铰接部;4312-第一铰接孔;4313-第一车体连接座;4314-通槽;432-第二牵引销;4321-第二铰接部;4322-第二铰接孔;4323-第二车体连接座;433-弹性连接销;4331-键槽;434-铰接盖;4341-连接键;435-纵向缓冲止档;436-横向减振器安装座;4361-导向轨;437-横向缓冲止档;

70.44-一系悬挂装置;

71.45-二系悬挂装置;

72.461-驱动电机;462-齿轮箱;4621-齿轮箱连接臂;463-联轴器;464-齿轮箱连接杆;465-电机缓冲节点;4651-电机安装座;4652-橡胶套;466-橡胶衬套;467-连接螺杆;468-电机止挡;

73.471-横向减振器;

74.481-轴端适配器;482-感应齿轮;483-速度传感器;484-轴端铰接杆;485-车轴端盖。

具体实施方式

75.本实施例一种基于模块化设计的轨道车辆,该车辆可以为内燃机车或电力机车,可以为普速列车、动车组、地铁、轻轨等。

76.本实施例中,将车长方向称为纵向(y方向),将车宽方向称为横向(x方向),将车高方向称为竖直方向、竖向或垂向(z方向)。

77.本实施例所提供的轨道车辆包括至少一节车厢,该车厢可以为包含司机室的头车,也可以为不包含司机室的中间车,本实施例以头车为例,对其方案进行举例说明。

78.图1为本技术实施例提供的车厢的侧视图,图2为本技术实施例提供的车厢的俯视图。如图1和图2所示,该车厢内部空间从前到后依次划分为:第一类区域101和第二类区域102,第一类区域101的前端为司机室区域107,司机室区域107与第一类区域101之间通过司机室横墙隔开。第一类区域101与第二类区域102之间通过门口区域103隔开,门口区域103的一侧有车门106或者两侧均有车门106。乘客从车门106上车后可左转进入第一类区域101、或右转进入第二类区域102。

79.第一类区域101和第二类区域102各自内沿车长方向依次设置有若干个乘坐区108,每一乘坐区108均设有侧窗105。图2中仅在第二类区域102中示出了一个乘坐区108用于示意其覆盖范围,该图中乘坐区108的前后同样也是乘坐区108。第一类区域101中类似也划分为三个乘坐区108。当然,每个区域中乘坐区的数量并不限定于三个,也可以为一个、两个或三个以上,两类区域中的乘坐区数量可以相同,也可以不同,具体可以根据车型设计来定。

80.乘坐区108设置有预设的部件布局模块,部件布局模块包括:前后向座椅、左右向座椅、铺位、行李架、代步工具固定架、操作台中的至少一种。

81.两类区域中的每一个乘坐区108,可以采用其中的一种部件布局模块。对于车体尺寸相同的车厢,可以根据需要调整每个乘坐区108的部件布局模块。

82.例如:一个乘坐区108可以设置两排前后向座椅,两排前后向座椅可以面对面设置,也可以同向设置;或者该乘坐区108也可以设置沿车长方向依次布置的几个左右向座椅。每个乘坐区108都正对侧窗,以使乘客都能通过侧窗看到车外场景,提高乘坐舒适性。

83.本实施例所提供的方案,将车厢的内部空间划分为第一类区域和第二类区域;第一类区域与第二类区域之间通过门口区域隔开,门口区域的一侧或两侧设有车门;第一类区域和第二类区域各自内沿车长方向依次设置有若干个乘坐区,每一乘坐区均设有侧窗;乘坐区设置有预设的部件布局模块,部件布局模块包括:前后向座椅、左右向座椅、铺位、行李架、代步工具固定架、操作台中的至少一种,能够实现车厢内座椅等设备的模块化布局,简化设计难度,减少重复设计和制造工作。

84.对于上述方案,对于同一车型,各部件布局模块的体积大致相同,以使各部件布局模块之间可以快速替换,适应各个乘坐区。当然,若有一些部件布局模块的尺寸小一些也是可以的,能满足乘坐区的安装即可。

85.一种实现方式:第一类区域101为高低板区域,第二类区域102为低地板区域。具体的,第一类区域101的地板高度高于第二类区域102的地板高度,第一类区域101与门口区域104之间通过楼梯过渡。

86.进一步的,车厢内还设置有第三类区域103,第二类区域102位于第一类区域101和第三类区域103之间,也就是说第三类区域103位于第二类区域102的后端。第三类区域103的地板高度高于第二类区域102的地板高度,第三类区域103与第二类区域102之间通过楼梯过渡。

87.第三类区域103内沿车长方向依次设置有若干个乘坐区108,每一乘坐区108均设有侧窗105。第三类区域103的乘坐区也对应设置部件布局模块。

88.上述第一类区域101中的乘坐区108可设置的部件布局模块为:面对面布置的两排前后向座椅、同向布置的两排前后向座椅、预设数量的沿车长方向排布的左右向座椅、两排铺位、预设数量的行李架、行李架与前后向座椅的组合。

89.如图2所示,本实施例提供一种具体的示例:第一类区域101包括从前到后排布的三个乘坐区108。位于前端和中间的两个乘坐区108均设置有面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组,两组之间形成过道区域。两排前后向座椅14之间还设有承载台17,承载台17可以固定至车厢侧墙上,也可以固定至底板上,承载台17可以为固定结构,也可以为折叠结构。位于后端的乘坐区108设置有两列左右向座椅15,每一列包括4个沿车长方向排布的左右向座椅15。

90.图3为本技术实施例提供的车厢中第一类区域的俯视图一。另一种第一类区域101的布局如图3所示,第一类区域101包括从前到后排布的三个乘坐区108。位于前端的乘坐区108设置有面对面布置的两排前后向座椅14,两排前后向座椅14之间还设有承载台17。其中一排包括两个前后向座椅14,另一派包括四个前后向座椅14。位于中间的乘坐区108设置有同向布置的两排前后向座椅14,每排包括三个前后向座椅14,其中一个座椅设置在车厢左侧,另外两个座椅设置在车厢右侧。位于后端的乘坐区108设置有一排前后向座椅14,方向与中间乘坐区的座椅方向一致。后端的乘坐区108还设置有行李架18,位于前后向座椅14的后端。车厢的左右两侧各设有一个行李架18,用于放置大件行李。

91.图4为本技术实施例提供的车厢中第一类区域的俯视图二。又一种第一类区域101的布局如图4所示,第一类区域101包括从前到后排布的三个乘坐区108。位于前端的乘坐区108设置有两排铺位16,两排铺位之间可设置承载台17。该铺位16可以为固定的卧铺,也可以为可坐卧切换的座椅。位于中间的乘坐区108设置有同向布置的两排前后向座椅14,每排包括四个前后向座椅14,其中两个座椅设置在车厢左侧,另外两个座椅设置在车厢右侧。位于后端的乘坐区108设置有一排前后向座椅14和两个行李架18,座椅方向与中间乘坐区的座椅方向一致。

92.图5为本技术实施例提供的车厢中第一类区域的俯视图三。又一种第一类区域101的布局如图5所示,第一类区域101包括从前到后排布的三个乘坐区108。位于前端的乘坐区108设置有面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。两排前后向座椅14之间还设有承载台17。位于中间的乘坐区108设置有同向布置的两排前后向座椅14,每排包括四个前后向座椅14,其中两个座椅设置在车厢左侧,另外两个座椅设置在车厢右侧。位于后端的乘坐区108设置有一排前后向座椅14和两个行李架18,座椅方向与中间乘坐区的座椅方向一致。

93.图6为本技术实施例提供的车厢中第一类区域的俯视图四。又一种第一类区域101的布局如图6所示,第一类区域101包括从前到后排布的三个乘坐区108。位于前端的乘坐区108设置有面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。两排前后向座椅14之间还设有承载台17。位于中间和后端的两个乘坐区108均设置有同向布置的两排前后向座椅14,每排包括四个前后向座椅14,其中两个座椅设置在车厢左侧,另外两个座椅设置在车厢右侧。

94.图7为本技术实施例提供的车厢中第一类区域的俯视图五。又一种第一类区域101的布局如图7所示,第一类区域101包括从前到后排布的三个乘坐区108。三个乘坐区108均设置有面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。两排前后向座椅14之间还设有承载台17。

95.图8为本技术实施例提供的车厢中第一类区域的俯视图六。又一种第一类区域101的布局如图8所示,第一类区域101包括从前到后排布的三个乘坐区108。三个乘坐区108均设置有两排铺位16,两排铺位之间可设置承载台17。该铺位16可以为固定的卧铺,也可以为可坐卧切换的座椅。每个乘坐区可以为开放式的结构,也可以设置有隔墙和包间门构成卧铺包间。铺位16与另一侧侧墙之间形成过道区域。

96.对于第二类区域102,本实施例也提供几种实现方式:

97.如图2所示,第二类区域102包括从前到后排布的三个乘坐区108,三个乘坐区108均设置有面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。两排前后向座椅14之间还设有承载台17。

98.图9为本技术实施例提供的车厢中第二类区域的俯视图一。另一种第二类区域102的布局如图9所示,第二类区域102包括从前到后排布的三个乘坐区108。位于前端的乘坐区108设置有两列左右向座椅15,每一列包括4个沿车长方向排布的左右向座椅15。位于中间和后端的乘坐区108均设置面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。两排前后向座椅14之间还设有承载台17。

99.图10为本技术实施例提供的车厢中第二类区域的俯视图二。又一种第二类区域102的布局如图10所示,第二类区域102包括从前到后排布的三个乘坐区108。位于前端的乘坐区108设置面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。两排前后向座椅14之间还设有承载台17。位于中间和后端的乘坐区108均设置有同向布置的两排前后向座椅14,每排包括四个前后向座椅14,其中两个座椅设置在车厢左侧,另外两个座椅设置在车厢右侧。对于某些车型,还可以根据车辆空间及定员要求,在中间和后端的乘坐区108之间插设一排前后向座椅14,与前后座椅的方向相同。

100.图11为本技术实施例提供的车厢中第二类区域的俯视图三。又一种第二类区域102的布局如图11所示,第二类区域102包括从前到后排布的三个乘坐区108。位于前端的乘坐区108设置两列行李架18,分别设置于车厢的左右两侧。每列包括三个行李架18沿车长方向依次布置。位于中间和后端的乘坐区108均设置面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。两排前后向座椅14之间还设有承载台17。

101.图12为本技术实施例提供的车厢中第二类区域的俯视图四。又一种第二类区域102的布局如图12所示,第二类区域102包括从前到后排布的三个乘坐区108。位于前端和中间的乘坐区108均设置面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。两排前后向座椅14

之间还设有承载台17。位于后端的乘坐区108为门口区域104,该区域的一侧或两侧设置有车门106,该方案适用于一侧设置有两个车门的车厢。

102.图13为本技术实施例提供的车厢中第二类区域的俯视图五。又一种第二类区域102的布局如图13所示,第二类区域102包括从前到后排布的三个乘坐区108,三个乘坐区108均设置有代步工具固定架192,分别设置在车厢的左右两侧,用于临时固定代步工具191。代步工具191可以为自行车、平衡车、滑板车、轮椅等,适用于城际通勤车辆。乘客携带代步工具191上车,并放置于该区域内,固定至代步工具固定架192。到站之后携带代步工具191下车,在车站与目的地之间通过代步工具通行。

103.图14为本技术实施例提供的车厢中第二类区域的俯视图六。又一种第二类区域102的布局如图14所示,第二类区域102包括从前到后排布的三个乘坐区108,位于前端的乘坐区108设置有代步工具固定架192和行李架18,可存放少量代步工具191和行李。位于中间和后端的乘坐区108均设置面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。

104.如图2所示,第三类区域103包括从前到后排布的两个乘坐区108,位于前端的乘坐区108设置有面对面布置的两排前后向座椅14,每排包括四个前后向座椅14,两个座椅为一组分别设置于车厢的左右两侧,两组座椅之间形成过道区域。位于后端的乘坐区108设置有一排前后向座椅14和一排操作板。

105.除了图2所示的方案,第三类区域103还可以参照第一类区域和第二类区域设置更多的模块组合方式,包括面对面布置的两排前后向座椅、同向布置的两排前后向座椅、预设数量的行李架、前后向座椅与操作台的组合、行李架与前后向座椅的组合、行李架与代步工具固定架的组合等。

106.上述面对面布置的两排前后向座椅14为二等座椅、软座座椅或硬座座椅,同向布置的两排前后向座椅14为商务座椅、一等座椅或二等座椅。

107.以上几个附图提供了几种车厢内布局的方案,但基于本技术的发明构思并不局限于上述组合,对于座椅、行李架、铺位、承载台、代步工具固定架等部件的数量、尺寸、排布等均可以扩展至多种方式。尤其是适用于谱系列车,即基于同一车体设计尺寸得到的不同车型,可根据车型的具体需要快速匹配部件布局模块,减少重新工作,提高效率,并实现车厢内结构多样化设计,满足乘客的需求。

108.在上述内容的基础上,侧墙可以根据高地板区域和低地板区域进行匹配设计。具体的,图15为本技术实施例提供的列车的侧面视图,图16为本技术实施例提供的侧墙的结构示意图。如图15和图16所示,侧墙包括高地板区域侧墙251和低地板区域侧墙252,高地板区域侧墙251的底端低于低地板区域侧墙252;低地板区域侧墙252位于车厢的中部,高地板区域侧墙251位于车厢的两端。

109.底架沿车厢的长度方向延伸,连接于高地板区域侧墙251和低地板区域侧墙252的底部。底架的至少一端设置沿车长方向延伸的底架牵引梁,底架牵引梁的端部用于与转向架的牵引装置相连;转向架位于高地板区域下方。

110.对应的车厢内部空间划分为高低板区域和低地板区域,低地板区域的地板高度低于高低板区域的地板高度,因此,车门可设置于低地板区域,方便乘客上下车。低地板区域的空间较大,可提高乘坐舒适度。另外,高低板区域的地板高度能够满足转向架的安装空

间。

111.以应用于图15所示的列车为例,列车包括至少两节车厢2及连接于两节车厢2之间的转向架,该转向架为铰接转向架4。车厢2的另一端下方可以设置转向架,该转向架可以为传统的转向架。车厢包括:底架、侧墙、车顶及端墙。

112.本技术所提供的技术方案,将车厢内部空间划分为高低板区域和低地板区域,对应将侧墙设置为高地板区域侧墙和低地板区域侧墙,以适应高、低地板区域,增大了低地板区域的车厢内空间;另外,在高地板区域的下方设置转向架,转向架与底架牵引梁的端部相连,一个转向架连接于两节相邻车厢之间,能够减少整车转向架的数量,减轻列车自重。

113.在上述技术方案的基础上,本实施例提供一种侧墙的实现方式:

114.高地板区域侧墙251包括:拼接而成的纵向侧墙型材和竖向侧墙型材,其中,纵向侧墙型材沿车长方向延伸,竖向侧墙型材沿竖向延伸,纵向侧墙型材的端部抵顶于竖向侧墙型材。低地板区域侧墙252包括拼接而成的纵向侧墙型材。

115.图17为本技术实施例提供的侧墙中高地板区域侧墙的结构示意图,图18为本技术实施例提供的高地板区域侧墙中竖向侧墙型材的截面视图。本技术实施例提供了一种竖向侧墙型材253的具体实现方式,如图17和图18所示,竖向侧墙型材253包括至少两个竖向型材拼接在一起。本实施例中,竖向侧墙型材253包括第一竖向型材2531、第二竖向型材2532、第三竖向型材2533及第四竖向型材2534,四件竖向型材的结构类似,它们的型腔截面包括多个由竖向型材内、外两表面及垂直于竖向型材内、外两表面的竖向型材内筋包围而成的矩形结构,第一竖向型材2531、第二竖向型材2532、第三竖向型材2533及第四竖向型材2534在车长方向上依次平行排列,并且通过承插焊的方式拼接在一起。

116.图19为本技术实施例提供的侧墙中低地板区域侧墙的结构示意图。本技术也提供了一种纵向侧墙型材253的具体实现方式,如图19所示,纵向侧墙型材254包括至少两个纵向型材拼接在一起。本实施例中,纵向侧墙型材254包括第一纵向型材2541、第二纵向型材2542、第三纵向型材2543及第四纵向型材2544,四件竖向型材的结构类似,它们的型腔内部分布着多个型材斜筋2547,根据受力要求,进行内部型材斜筋2547疏密排布,呈现两端密集,中间疏松的大体趋势,在受力大的地方,增加型材立筋2548,对原有行腔进行切割,实现进一步加固,增加整体强度刚度,因此,整体上型腔截面包括多个由纵向型材内外两表面、在内部垂直于纵向型材内外两表面的型材立筋2548以及在内部斜向设置的型材斜筋2547包围而成的矩形结构、三角形结构及梯形结构。第一纵向型材2541、第二纵向型材2542、第三纵向型材2543及第四纵向型材2544在竖向(车高方向上)依次平行排列并且通过承插焊的方式拼接在一起。

117.进一步的,纵向侧墙型材254上还有设有用于连接或挂载其他车身结构或装配的c形槽,c型槽与纵向侧墙型材为由同一材料加工而成的一体成型结构。也就是说,在本具体实施例中,采用的是整体式c形槽设计,整体c形槽结构是指,将c形槽与车体型材合二为一,在同一个模具中一起挤压,一体成型,省去后道粘接、焊接、铆接c槽的工序。根据车体断面和后道安装的需求不同,c形槽的分布位置可变,做出不同的适应性更改。符合轨道车辆车体结构标准化、模块化、系列化的设计制造技术发展趋势。

118.图20为本技术实施例提供的纵向侧墙型材的截面示意图,图21为图20中a区域的放大视图,图22为内藏式c形槽的开口部结构示意图,图23为图20中b区域的放大视图。

119.本具体实施例提供了两种c形槽的具体实现方式,其中一种为设置于纵向侧墙型材254外表面的外露式c形槽2545,如图20及图23所示。外露式c形槽的中心位于纵向侧墙型材的内筋交汇处,型腔内形成多立筋的三角支撑,提高承载能力。由于侧墙设计为变高度结构,在本具体实施例中,在各纵向型材上分别设置两组外露式c型槽,可以满足不同高度内装墙板的安装。

120.外露式c形槽后续安装使用方式为:用t型螺栓的大头扣入c型槽中,要安装的构件再用t型螺栓固定。t型螺栓可以在c型槽中移动,从而起到对安装构件位置调节的作用。

121.另一种c形槽为设置于纵向侧墙型材254的型腔内部的内藏式c形槽2546。内藏式c形槽2546的安装开口位于纵向侧墙型材254的表面,内藏式c形槽相对于安装开口的一侧底部有两条型材斜筋2547作为支撑。严格地说,内藏式c形槽2547属于型材立筋2548的一部分,构成封闭的四边形型腔。由于侧墙设计为变高度结构,在本具体实施例中,在各纵向型材上分别设置两组内藏式c型槽2546,以满足不同高度座椅型材安装。

122.内藏式c槽可减少型材重量提供更多安装空间,适用于对安装空间要求苛刻的地方。如本机构中,在侧墙型材三和侧墙型材四上自带的内藏式c槽。

123.进一步的,内藏式c形槽在纵向侧墙型材表面的安装开口为“十”字形开口。这种结构可以在需要安装结构或设备的内藏式c形槽处进行加工,具体而言,如图8所示,加工好的“十”字形开口的中间为矩形孔,两边为长圆孔。其中,矩形孔为工艺孔,可以用于t型螺栓的安装。使用时,用t型螺栓的大头从中间矩形口中传入,滑到长圆孔处,要安装的构件再用t型螺栓固定。t型螺栓可以在长圆孔开口处移动,从而起到对安装构件位置一定调节的作用。

124.现有技术中的侧墙型材都是由长度方向与车长方向一致的纵向侧墙型材从上而下拼接而成,由于型材挤压的断面只能有一种,不能实现可变截面挤压,所以就无法实现在车长方向(列车纵向)的可变断面设计,但是在实际应用中,侧墙在车长方向上的不同位置所收到的力是不同的,例如在车门附近的侧墙所受的承载力较大,需要对侧墙进行加厚加强,现有技术中只能将纵向侧墙型材直接进行整体加强,造成材料浪费,并且会增加整体车体重量。

125.而本具体实施例在纵向侧墙型材的基础上拼接了竖向侧墙型材,其长度方向相互垂直,能承受的最大力的结构方向相互垂直,可以互相弥补承载力较弱的部分。并且可以在需要承受较大力的部分进行局部加厚加强,例如将竖向侧墙型材拼接在纵向侧墙型材的两端,设置在车门附近,就可以仅对竖向侧墙型材进行加厚补强,而不需要对纵向侧墙型材进行改动,既保证了加工简单、规范,又可以保证强度要求,还可以达到轻量化设计的需求。

126.采用上述整体式c形槽设计的有益之处在于:

127.1)有助于实现制造安装模块化,提高生产效率,降低生产成本,整体c型槽结构满足通用性、适用性、可靠性、可维护性和经济型的要求。统型c型槽实现了零部件结构、安装接口、性能参数同一,车体接口的模块化是保障后道工序安装模块化的必要条件。

128.2)强度高,可靠性强

129.一体成型的结构,增大了固结强度,提高了安装强度,具有更高的安装可靠性。进一步提高承载能力,扩大后道工序安装附件重量的阈值范围或进一步减少吊装点。

130.3)安装方便,质量稳定

131.后道附件安装更加简便,快捷,仅需要简单工具的使用,安装人员就可以完成操作。

132.4)减少车体变形,提高装配精度

133.如果侧墙主结构与c槽分开,就需要通过焊接、铆接、粘接的方式将c槽固定在车体上,焊接易产生焊接变形,影响安装平面度垂直度,在安装要求高的地方,工艺难度大;焊接c槽需要在车体型材立筋上,由于型材壁厚薄不均,易引起焊洇等焊接缺陷问题;多处焊接c槽,热输入量大,影响侧墙平面度;由于c槽、附件安装造成的侧墙变形,将影响附件安装精度,为了保证安装质量,还需要进行侧墙轮廓度的二次调修,整体式c形槽就可以避免这些问题。

134.此外,焊接、铆接c槽需要空间需求,焊接的可视性、可达性限制c槽设计位置。如果车体狭小空间内进行操作,会带来的诸多不便。故通长c型槽大大降低劳动强度,很大程度上提高工作效率。通长c槽结构还有利于提高装配精度,减少装配难度,节约安装工时,提高工作效率。

135.5)维护方便,替换性强,成熟度高

136.由于结构统型(c槽接口和安装螺栓统型),在维修时,方便找到替换的零件,提高互换性,便于故障的快速维修,节省维修时间,降低维修成本。

137.有利于设计变更,易于调整。当后道工序更换安装点,不需要改动车体,移动螺栓位置即可满足安装要求。

138.基于上述内容,本具体实施例提供了一种侧墙结构的具体实施方式,侧墙包括高地板区域侧墙251和低地板区域侧墙252,其中高地板区域侧墙251在竖向上的高度小于低地板区域侧墙在竖向上的高度252,上述侧墙结构上开设有客室门口25b、侧窗窗口25a以及外部显示器开口25c,客室门口25b设置于高地板区域侧墙251及低地板区域侧墙252之间。

139.高地板区域侧墙251为纵向侧墙型材254与竖向侧墙型材253拼接而成,其中竖向侧墙型材253设置在高地板区域侧墙上的客室门口25b开设处。低地板区域侧墙252由纵向侧墙型材254构成。

140.对于底架,本实施例也提供一种具体的实现方式:底架可以采用铝合金制成,也可以采用钢材料制成,在本具体实施例中采用铝合金材料,在确保强度的基础上进行轻量化设计。

141.图24为本技术实施例提供的底架结构示意图(底面向上),图25为图24的局部放大图,图25是本技术实施例的二端位底架、底架过渡梁以及部分中部底架的放大图。并且,为了可以直观清晰地对底架结构进行说明,所有附图中图示的底架均为翻转状态,即其实际的底面向上。

142.如图24和图25所示,底架24包括:二位端底架和中部底架244。其中,二位端底架包括底架牵引梁241,底架牵引梁241是采用整块材料一体成型的单一构件。中部底架244通过底架牵引梁与二位端底架相连接。

143.现有技术中的底架牵引梁单件数量较多,需要组焊在一起,焊接工作量大,焊接后调整变形的时间增多,且需要使用专用的焊接工装,而左、右牵引梁和中部支撑梁与铰接面板的连接型式为焊接,焊缝处的许用应力比母材小很多,给结构优化设计和减重带来压力。

144.本实施例所提供的上述方案,底架牵引梁241不再采用四个组件组焊而成,而是采

用整块材料一体成型,制作材料可以采用铝合金,也可以采用钢材料或任何一种适用材料,制作方式可以采用轧制、冲制、铸造、3d打印等任何一种方式,这些制造方式不需要焊接,没有焊接工作量,也不需要焊接工装。一体成型的底架牵引梁上不存在焊缝,其高应力区不存在薄弱点,可以承受较大的牵引力,经试验,底架牵引梁所能承受的许用应力可以由原本的115mpa大幅度提高至215mpa。

145.图26为底架过渡梁与底架牵引梁纵剖图(底面向上)。进一步的,如图26所示,底架24还包括底架过渡梁245,底架过渡梁245的其中一端与中部底架244相连接,底架过渡梁245的另一端与底架牵引梁241相连接。其中一个实施例中,底架24的主体结构为阶梯状,中部底架244的位置较低,两端底架位置较高(附图中显示的为底架24翻转状态,所以在附图中中部底架244较高),底部过渡梁245可以在二端位底架和中部底架244之间存在的阶梯状交界处过渡,连接二端位底架及中部底架。底架过渡梁245起到衔接中部底架244和底架牵引梁241的作用,曲面或斜面的结构可以避免应力过渡集中,底架过渡梁245本身还能起到类似加强筋或加强肋的加固作用。

146.图27为图26的c区域放大图,图28为二位端底架结构示意图(底面向上),图29为图28的横截面结构示意图,图30为图29的d区域放大图。

147.在上述技术方案的基础上,本技术实施例提供一种底架过渡梁245的具体实现方式,包括过渡梁上盖板2451、过渡梁下盖板2452及过渡梁立板2453,其中过渡梁立板2453为平板状结构并且不少于一个,沿纵向方向延伸,至少两个过渡梁立板平行排列,过渡梁上盖板2451和过渡梁下盖板2452的侧边与过渡梁立板2453的板面相连接。

148.具体而言,本技术实施例采用了三个过渡梁立板2453,过渡梁上盖板2451和过渡梁下盖板2452各有两个,三个平行等距设置的过渡梁立板2453的中间分成两个空间,每个空间内有一个过渡梁上盖板2451和一个过渡梁下盖板2452。

149.多个平行设置的过渡梁立板2453可以分别承受经由底架牵引梁241传递来的拉伸力或压缩力,将底架过渡梁245与底架牵引梁241连接处的应力分散,避免因应力过于集中而造成连接处快速疲劳损坏。

150.进一步的,过渡梁上盖板2451、过渡梁上盖板2452和过渡梁立板2453之间采用组焊方式连接。

151.对于底架过渡梁245和底架牵引梁的连接,本实施例提供一种连接方式,过渡梁上盖板2451和过渡梁下盖板2452与所述底架牵引梁241相连接的一端分别呈弧形向上弯曲,底架牵引梁241与底架过渡梁245相连接的一端分成两个均呈弧形向下弯曲的连接部,两个连接部分别与过渡梁上盖板2451和过渡梁下盖板2452对接。底架牵引梁241与底架过渡梁245连接部分形成一个鱼腹状的中空结构,鱼腹状的曲面形状使得连接处过渡平稳,没有易造成高应力集中的尖锐角度,中空结构为轻量化设计,在保证强度的基础上减轻底架重量。

152.进一步的,底架过渡梁245与所述底架牵引梁241采用水平交错焊缝连接。

153.现有技术中,底架牵引梁上都设有车钩安装座,也就是说,是通过车钩与中间底架相连接的,通过车钩连接,稳定性差,且应力集中在车钩及车钩安装座处,属于点状受力点,应力集中度高,是底架整体结构的薄弱处,易造成疲劳损坏,强度难以提高。本具体实施例中,采用底架过渡梁245将底架牵引梁241与中部底架244固定连接,又采用了多过渡梁立板2453以及相接处水平交错焊缝连接的方式,使得底架牵引梁上传递来的应力较为分散,进

一步提高了底架承受载荷的能力。

154.在本具体实施例中,底架牵引梁241未与所述底架过渡梁相连接的一端设有转向架安装板2411。在实际应用中,单层动车组头车车体需同时满足传统转向架和铰接转向架的接口要求,因此,本具体实施例提供了可以安装传统转向架,也可以安装铰接转向架的转向架安装板2411。值得注意的是,转向架安装板2411是底架牵引梁241整体构件的一部分,不是单独的组件。

155.对于二位端底架,本具体实施例提供一种具体的实现方式,如图19所示,所述二位端底架还包括底架端梁242及底架边梁243,其中所述底架牵引梁243的结构以底架纵向中心线为轴对称,底架端梁242以底架纵向中心线为轴对称设置在所述底架牵引梁243的两侧,底架边梁243以底架纵向中心线为轴对称设置在底架端梁242两侧。

156.进一步的,如图29所示,底架端梁242水平布置,底架边梁243竖直布置。

157.进一步的,如图30所示,底架牵引梁242与底架端梁242对接处开设三角形焊缝,通过焊接的方式固定连接;底架端梁242与所述底架边梁243采用组焊的方式固定连接。

158.基于上述底架结构,本实施例提供一种转向架:该转向架包括:构架和牵引装置。其中,牵引装置包括:转动连接的第一牵引销和第二牵引销,第一牵引销与构架配合传递纵向力;第一牵引销和第二牵引销分别用于与相邻的两节车厢底部的转向架安装板相连。

159.将相邻的两节车厢2分别称为第一车厢和第二车厢。第一车厢底部的转向架安装板与第一牵引销相连,第二车厢底部的转向架安装板与第二牵引销相连。第一车厢与第二车厢的端部通过转向架相连,传递纵向的牵引力或制动力。另外,第一牵引销与第二牵引销转动连接,还能适应两节车厢沿垂向、横向或纵向的相对位置变化,利于列车通过曲线。

160.另外,两节车厢之间通过转向架相连,能减少转向架的数量,每两节车厢减少一个转向架。一列8编组的车辆按照传统方案在每个车厢底部设置2个转向架,整列车共需要16个转向架。而本实施例中,一列8编组的车辆仅需要9个转向架即可,减少了7个转向架,大幅度减轻了列车自重,提高牵引效率。

161.上述方案,在车厢的底部设置底架牵引梁,底架牵引梁的端部设置转向架安装板;对应将转向架牵引装置中的第一牵引销和第二牵引销设置为转动连接,转向架设置在两节车厢之间,第一牵引销和第二牵引销分别与两节车厢端部的转向架安装板相连,以使转向架能够连接两节车厢并传递牵引力或制动力,而且通过第一牵引销与第二牵引销转动连接,还能适应两节车厢沿垂向、横向或纵向的相对位置变化,利于列车通过曲线。

162.在上述技术方案的基础上,本实施例对转向架的结构进行详细举例说明:

163.图31为本技术实施例提供的转向架的立体图,图32为本技术实施例提供的转向架的俯视图。以图31和图32所示的转向架为例对牵引装置进行详细说明,本实施例提供的转向架包括:构架、轮对、牵引装置、一系悬挂装置和二系悬挂装置。

164.其中,构架41为转向架的主体结构,起到承载车体重量及为其他部件提供连接接口的功能。构架1包括:沿纵向延伸的两个侧梁及设置于两个侧梁之间的横梁。

165.轮对的数量为两个,分别设置于侧梁端部的下方。轮对包括:车轴421、对称设置于车轴421上的车轮422及轴箱423。轴箱423可设置于车轮的内侧,也可以设置在车轮的外侧。图17和图18展示的转向架中,轴箱423设置于车轮的内侧。

166.一系悬挂装置44设置于侧梁的端部与轴箱423之间,用于对侧梁与轴箱之间的垂

向力进行缓冲。一系悬挂装置44可以采用刚性弹簧或橡胶堆等。

167.二系悬挂装置45设置于构架上,具体可以设置在侧梁上,也可以设置横梁上。

168.牵引装置包括:第一牵引销431和第二牵引销432。本实施例提供的转向架设置于两节车厢之间,以使两节车厢共用一个转向架。第一牵引销431与一个车厢相连,第二牵引销432与另一个车厢相连。第一牵引销431和第二牵引销432转动连接,且第一牵引销431与横梁配合传递纵向力,纵向力包括牵引力和制动力,纵向力依次通过轮对、构架、牵引销传递给车厢。

169.转向架采用转动连接的第一牵引销和第二牵引销,第一牵引销和第二牵引销分别用于与相邻的两节车厢相连;第一牵引销与横梁配合传递纵向力,该转向架连接在两节车厢之间,两节车厢共用一个转向架,能够减少转向架的数量,进而减轻车辆自重,有利于提高牵引效率。

170.另外,第一牵引销和第二牵引销之间转动连接,还能够适应车辆在转弯过程中两节车厢在横向方向上的相对位移,保证车辆顺利通过曲线。

171.图33为本技术实施例提供的转向架中第一牵引销与第二牵引销相对转动的示意图一,图34为本技术实施例提供的转向架中第一牵引销与第二牵引销相对转动的示意图二,图35为本技术实施例提供的转向架中第一牵引销与第二牵引销相对转动的示意图三。

172.第一牵引销431和第二牵引销432转动连接的方式有多种,例如:采用弹性连接销转动连接于第一牵引销431和第二牵引销432之间,使第一牵引销431和第二牵引销432能够在车长和车宽所成的平面内转动,以适应两节车厢之间的水平偏斜角度,使车辆顺利通过曲线,角度α最大可达13

°

,如图33所示。

173.第一牵引销431和第二牵引销432也能在车宽和车高所成的平面内转动,以适应两侧轨道高度不同的情况,避免车辆侧翻,提高行车安全,第一牵引销431和第二牵引销432之间的夹角β最大可达4

°

,如图34所示。

174.第一牵引销431和第二牵引销432还能在车长和车高所成的平面内转动,以适应转向架中两个轮对之间高度不同的情况,便于车辆顺利通过高低不平的路面,保证行车安全,第一牵引销431和第二牵引销432之间的夹角θ最大可达1.5

°

,如图35所示。

175.对于上述牵引装置,本实施例提供一种实现方式:

176.图36为本技术实施例提供的转向架的局部放大图,图37为本技术实施例提供的转向架中牵引装置的爆炸视图,图38为本技术实施例提供的转向架中牵引装置的结构示意图,图39为本技术实施例提供的转向架的局部纵向断面视图。

177.如图36至图39所示,弹性连接销433包括:中心轴、弹性中间套和环形外套。其中,中心轴和环形外套采用刚性材料构成,例如:金属。弹性中间套采用具有一定弹性变形能力的材料制成,例如:橡胶。弹性中间套设置于中心轴与环形外套之间,采用橡胶与内外金属层硫化而成一体结构。中心轴与第二牵引销432相连,环形外套与第一牵引销431相连。

178.采用弹性中间套能实现中心轴与环形外套之间能够沿x向、y向及z向相对转动,进而实现第一牵引销431和第二牵引销432之间能够沿x向、y向及z向相对转动。

179.第一牵引销431的上部一侧设有第一铰接部4311,第一铰接部4311开设第一铰接孔4312,第一铰接孔4312的中心线沿横向延伸。弹性连接销433穿设于第一铰接孔4312内,具体的,环形外套压装在第一铰接孔4312内。

180.第一牵引销431的上部另一侧设有第一车体连接座4313,第一车体连接座43123为板状结构,通过螺纹紧固件连接至车厢的车体上,例如可连接至车体的底架端部。第一牵引销431整体呈t形结构。

181.第二牵引销432的一侧设有第二车体连接座4323,为板状结构,通过螺纹紧固件连接至另一车厢的车体上,例如可连接至该车体的底架端部。

182.第二牵引销432的另一侧设有两个第二铰接部4321,两个第二铰接部4321垂直于第二车体连接座4323,且二者相对设置,二者之间留有一定距离。每个第二铰接部4321上开设有第二铰接孔4322。第二牵引销432整体呈u形结构。

183.第一铰接部4311插设于两个第二铰接部4321之间,中心轴的两端穿设于第二铰接孔4322并固定至第二铰接部4321。

184.进一步的,采用铰接盖434连接至第二铰接部4321的外侧面且与第二铰接孔4322对正。铰接盖434呈三角形,其三个顶角通过螺纹紧固件固定至第二铰接部4321的外侧面。铰接盖434中朝向第二铰接部4321的内侧面凸出设有连接键4341,对应在中心轴的端面设有用于容纳连接键4341的键槽4331。连接键4341插入键槽4331内,能够限制中心轴转动,实现了将中心轴固定于第二牵引销431,并起到防松的作用。

185.当然,上述方案并不是唯一的实现方式,也可以将中心轴的两端压装在第二铰接孔4322内,以取代连接键与键槽的配合方式。

186.第一牵引销431的底端与横梁配合传递纵向力。一种实现方式为:横梁的中部设有上下贯通的通孔,第一牵引销431的底端插入通孔内。采用纵向缓冲止档435设置在通孔内,分别位于第一牵引销431与横梁之间。纵向缓冲止档435可以采用外层金属和内层橡胶硫化而成的结构,通过螺纹紧固件固定至横梁上,也可以固定至第一牵引销431的侧壁,用于对第一牵引销与横梁之间的刚性作用力进行缓冲。

187.另一种实现方式:横梁的数量可以为两个,并排连接在两个侧梁之间。第一牵引销431的底端插入两个横梁之间,并在第一牵引销431与对应侧横梁之间设置纵向缓冲止档。

188.进一步的,在牵引装置与构架之间还设置有横向缓冲止档437,用于对牵引装置与构架之间的横向力进行缓冲,还能够限制车体与构架之间的横向位移过大。具体的,将横向缓冲止档437通过螺纹机紧固件固定至第二牵引销432中的第二铰接部4321的外侧面。两个第二铰接部4321的外侧面均设置有横向缓冲止档437。在车辆直行过程中,横向缓冲止档437与构架之间预留一定间隙,在车辆通过曲线时,一侧的横向缓冲止档437与构架接触,以避免车体与构架之间产生较大的横向位移。

189.图40为本技术实施例提供的转向架的横向断面视图。如图40所示,在上述技术方案的基础上,转向架还可以包括横向减振器471,连接于构架和牵引装置之间,用于对牵引装置和构架之间的横向力进行缓冲。

190.本实施例提供一种实现方式:采用横向减振器安装座436,连接至第一牵引销431的底端。横向减振器471的一端与横向减振器安装座436相连,另一端与构架41相连。

191.具体的,横向减振器安装座436包括:减振器安装座顶板和减振器安装座侧板。其中,减振器安装座顶板沿水平方向延伸,通过四个螺纹紧固件连接至第一牵引销的底面。减振器安装座侧板沿竖向延伸,并排设置于减振器安装座顶板的下表面,两个减振器安装座侧板之间预留可容纳横向减振器端部的空隙;减振器安装座侧板的侧端面与横向减振器通

过螺纹紧固件相连。

192.进一步的,第一牵引销431的底面设有沿横向方向延伸的通槽4314。对应的,减振器安装座顶板的顶面凸出设置有可在通槽内滑动的导向轨4361。通过导向轨4361沿横向插入导向轨4361内,再通过螺纹紧固件沿竖向将横向减振器安装座436连接至第一牵引销431。通槽和导向轨的配合用于限制第一牵引销与横向减振器安装座之间沿纵向移动。

193.上述转向架可以作为拖车转向架,即:非动力转向架。

194.或者,若在上述转向架上设置驱动装置,该转向架可作为动车转向架,即:动力转向架。驱动装置可以设置在构架上,用于驱动车轮转动。

195.图41为本技术实施例提供的转向架中轮对与驱动装置的结构示意图,图42为本技术实施例提供的转向架中轮对与驱动装置的俯视图,图43为本技术实施例提供的转向架中齿轮箱与驱动电机的结构示意图,图44为本技术实施例提供的转向架中齿轮箱与驱动电机相连的剖视图。

196.本实施例提供一种实现方式:如图41至图44所示,驱动装置包括:驱动电机461和齿轮箱462。其中,齿轮箱461包括:箱体及设置于箱体内的主动齿轮和从动齿轮。主动齿轮为小齿轮,从动齿轮为大齿轮,从动齿轮与主动齿轮啮合。主动齿轮可通过联轴器与驱动电机的输出端相连,从动齿轮与车轴过盈配合,通过驱动电机驱动主动齿轮转动,进而通过从动齿轮带动车轴转动。

197.齿轮箱462的箱体连接至构架41。驱动电机461的壳体与齿轮箱462的箱体相连,驱动电机461的壳体还连接至构架41。

198.具体的,驱动电机461的轴向端部向内凹陷形成凹陷结构,齿轮箱462朝向驱动电机的侧面分别向外倾斜延伸出齿轮箱连接臂4621,齿轮箱连接臂4621通过橡胶节点与驱动电机461的壳体相连,各齿轮箱连接臂4621围成凹陷结构。驱动电机461形成的凹陷结构和齿轮箱462形成的凹陷结构围成一个容纳空间,联轴器463设置于容纳空间内。联轴器463可以为挠性联轴器,例如:鼓型齿式联轴器,将齿轮箱轴头与电机轴头连接在一起,实现扭矩传递。采用鼓型齿式联轴器,具有较高的承载能力及较大的许用角位移,具有较高的扭矩传递能力。

199.齿轮箱连接臂4621的数量为至少三个,其中两个齿轮箱连接臂4621分别向上延伸至驱动电机461竖向中心面的两侧,竖向中心面为经过驱动电机461的轴线且沿竖向延伸的平面;至少一个连接臂向下延伸至低于驱动电机461的水平中心面,水平中心面为经过驱动电机461的轴线且沿水平方向延伸的平面。

200.一种实现方式:齿轮箱连接臂4621的数量为四个,两个齿轮箱连接臂4621位于齿轮箱462的上部,分别向上延伸;另外两个齿轮箱连接臂4621位于齿轮箱462的下部,分别向下延伸。四个齿轮箱连接臂4621相对于驱动电机的竖向中心面呈轴对称布置,四个齿轮箱连接臂4621相对于驱动电机的水平中心面呈轴对称布置。图45为图44中e区域的放大视图。如图43和图45所示,齿轮箱连接臂4621通过橡胶节点与驱动电机的壳体相连,橡胶节点内设置有橡胶衬套466,采用连接螺杆467分别穿过驱动电机壳体上的安装孔和齿轮箱连接臂4621端部的安装孔与螺母连接,在连接螺杆467与连接臂的安装孔之间套设有橡胶衬套466,橡胶衬套466可以对电机与齿轮箱之间的位置偏差进行一定的缓解,在一定程度上减小了联轴器的变位压力。

201.采用齿轮箱连接杆464实现齿轮箱462与构架41相连。具体的,齿轮箱连接杆464的底端通过弹性节点与齿轮箱462的壳体相连,顶端通过弹性节点与构架41相连。齿轮箱连接杆464与齿轮箱462的壳体之间可转动一定角度。

202.图46为图44中f区域的放大视图。如图43和图46所示,驱动电机461的壳体中背离车轴421的侧面通过电机缓冲节点465与构架41相连。电机缓冲节点465包括:电机安装座4651、两个橡胶套4652。其中,电机安装座4651固定至驱动电机的壳体上。两个橡胶套4652上下对称布置,二者之间留有一定间隙。构架41上设置有电机安装部411,两个橡胶套4652夹设于电机安装部411的上下两侧。采用连接螺杆467依次穿过橡胶套、电机安装部和电机安装座上设置的通孔后与螺母连接固定。

203.采用上述电机缓冲节点465的连接方式,与构架实现弹性架悬,当构架发生沉浮运动时,电机缓冲节点465可吸收部分变形,从而减小电机位移。

204.进一步的,采用电机止挡468固定于构架41上,电机止挡468位于电机缓冲节点465的下方,防止驱动电机故障掉落。电机止挡468可采用l形结构或u形结构,电机缓冲节点465位于其内部。

205.由于驱动电机461与构架41连接,因此驱动电机461与构架41同时沉浮,而齿轮箱462同车轴421连接,同时绕齿轮箱连接杆464运动,从而驱动电机461和齿轮箱462之间形成了位移偏差。本实施例中,齿轮箱连接臂4621的数量为四个,四个齿轮箱连接臂4621通过橡胶节点与驱动电机461的外壳实现半刚性连接,橡胶节点能够吸收一部分电机与齿轮箱之间的位移偏差,因此对联轴器的变位能力需求减小,从而可缩小联轴器的轮廓尺寸,以适应轴箱内置转向架的紧凑空间限制。

206.图47为本技术实施例提供的另一转向架的俯视图。如图47所示,在上述技术方案的基础上,还可以采用速度检测装置用于对车轴的转速进行检测。具体的,速度检测装置包括:速度检测组件和速度传感器。其中,速度检测组件固定设置于车轴421的端部,与车轴421同步转动。速度传感器设置于轴箱423的内壁,用于与速度检测组件配合测量车辆行驶速度。

207.图48为本技术实施例提供的转向架在轴端设置速度检测装置的剖视图,图49为本技术实施例提供的转向架的轴端示意图。如图48和图49所示,速度检测组件包括轴端适配器481、感应齿轮482和车轴端盖485。其中,车轴端盖485通过轴端铰接杆484连接至构架41。

208.轴端适配器481沿轴向的一端通过螺纹紧固件连接至车轴421的端面,与车轴421同步转动。感应齿轮482通过螺纹紧固件连接至轴端适配器481沿轴向的另一端,感应齿轮482与车轴421同步转动。感应齿轮482与车轴端盖485之间通过轴承相连,以使车轴421、轴端适配器482和感应齿轮482相对于轴箱转动。车轴端盖485呈u形结构,将感应齿轮和轴承包覆在内部进行保护。

209.速度传感器483设置于轴箱盖4231的内侧,其检测端朝向感应齿轮482。速度传感器483为脉冲信号发生器,产生的频率正比于运行速度的电脉冲信号。车轴每转动一圈产生n(感应齿轮的齿数)个脉冲信号。速度传感器483的端部与感应齿轮482的齿顶保持1mm左右的间距。当感应齿轮482转动时,齿顶和齿谷交替通过传感器切割磁力线,速度传感器483感应输出相应的脉冲信号,检测车辆运行速度。

210.速度传感器483从外侧插入轴箱盖内。轴箱盖还通过轴端铰接杆484连接至构架

41。

211.在上述技术方案的基础上,横梁的长度大于两个侧梁之间的距离,横梁延伸至侧梁外侧的部分设有二系连接结构,用于与二系悬挂装置45相连。二系悬挂装置45的数量为四个,两个二系悬挂装置45为一组设置于横梁的一端;位于横梁同一端的两个二系悬挂装置45沿纵向方向间隔布设。二系悬挂装置45可以为空气弹簧。

212.上述转向架中,第一铰接部4311、第二铰接部4321具有沿竖向延伸的安装面。对应的,转向架安装板的外端面为沿竖向延伸的表面,第一铰接部4311、第二铰接部4321对应与转向架安装板的外端面对接,通过沿水平方向延伸的螺纹紧固件相连。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1