一种变轨器的制作方法

1.本技术涉及轨道运输的领域,尤其是涉及一种变轨器。

背景技术:

2.铁牛是列车调度场所可代替火车头牵引货运列车的牵引装置的俗称。在煤矿、码头、油库等铁路运输的装运场所广泛应用。铁牛主体前端装有挂钩与列车相连接,铁牛的前后两端均设置有钢丝绳,钢丝绳远离铁牛的一端与卷扬机连接,铁牛受卷扬机的驱动在轨道上行驶。

3.目前,公告日为2012年08月01日,公告号为cn202358119u的中国实用新型专利申请提出了一种铁牛变轨车轮,其包括铁牛主体与支撑座,支撑座通过螺栓固定连接在铁牛主体上,支承座两侧用螺栓分别固定有一个独立的固定滑套,固定滑套的外端装有轴承,该轴承外环上装有内侧车轮;两固定滑套中间卡接有推力止动环,推力止动环上转动连接有丝杆,丝杆左右两侧的螺纹旋向相反,丝杆两端均螺纹连接有螺母,螺母上固定连接有伸缩滑套,伸缩滑套与固定滑套滑移连接,伸缩滑套的外端装有轴承,该轴承外环上装有外侧车轮。

4.在初始状态时,内侧车轮滚动在内侧轨道上,外侧车轮的轮间距小于外侧轨道的轨间距;当需要将铁牛从内侧轨道上变换至外侧轨道上时,转动丝杆使伸缩滑套伸出,进而增大外侧车轮的轮间距,使外侧车轮可以滚动在内侧轨道上。

5.针对上述中的相关技术,发明人认为,在调整外侧车轮的轮间距时,需要将铁牛完全停下,之后操作人员使用扭力扳手带动丝杆才可对外侧车轮进行调整,降低了铁牛的出勤效率。

技术实现要素:

6.为了提高铁牛的出勤效率,本技术提供一种变轨器。

7.本技术提供的一种变轨器,采用如下的技术方案:

8.一种变轨器,包括底座与两个中间轨道,所述中间轨道设置在所述底座上,所述中间轨道包括第一导向臂与第二导向臂,所述第一导向臂设置在外侧,所述第二导向臂设置在内侧,所述第一导向臂的一端开设有第一导向部,另一端开设有第二导向部,所述第一导向部与第二导向部均开设在所述第一导向臂的内侧端面上,所述第一导向部远离所述第二导向部的一端朝外侧倾斜,所述第二导向部远离所述第一导向部的一端朝内侧倾斜;所述第二导向臂靠近第二导向部的一端开设有第三导向部,另一端开设有第四导向部,所述第三导向部与第四导向部均开设在所述第二导向臂的外侧端面上,所述第三导向部远离所述第四导向部的一端朝内侧倾斜,所述第四导向部远离所述第三导向部的一端朝外侧倾斜。

9.通过采用上述技术方案,第一导向臂的外侧端面与外侧轨道的内侧端面抵接,在将铁牛从外侧轨道上变换至内侧轨道上时,第一导向部使外侧车轮滚动至第一导向臂上,并在第二导向部的作用下将外侧车轮推离外侧轨道;在将铁牛从内侧轨道上变换至外侧轨

道上时,第三导向部使外侧车轮滚动至第一导向臂上,并在第四导向部的作用下将外侧车轮推动至外侧轨道上;当铁牛完全经过变轨器后,铁牛便可实现变轨,如此降低了铁牛变轨所需的时间,提高了铁牛的出勤效率。

10.可选的,所述第一导向臂的上端面始终与所述第二导向臂的上端面平齐,所述第一导向臂上设置有凸起部,所述凸起部设置在所述第一导向部与第二导向部之间。

11.通过采用上述技术方案,在将铁牛从外侧轨道上变换至内侧轨道上时,第一导向部使外侧车轮滚动至第一导向臂上,并在凸起部的作用下使外侧车轮脱离外侧轨道,如此不必为外侧车轮脱离外侧轨道而调整外侧轨道的结构,提高了外侧轨道的整体性,延长了外侧轨道的寿命。

12.可选的,所述底座上固定连接有垫板,所述垫板设置在所述凸起部的下方,所述凸起部的底端面与所述垫板抵接。

13.通过采用上述技术方案,铁牛在经过凸起部时不易发生震颤,如此降低了铁牛的外侧车轮卡死在第一导向臂与外侧轨道上的概率;在长时间使用后,中间轨道不易被压平,提高了变轨的可靠性。

14.可选的,所述中间轨道与底座滑移连接,所述底座上设置有驱动所述中间轨道的滑移机构,所述滑移机构与所述中间轨道连接。

15.通过采用上述技术方案,当需要铁牛变换轨道上时,滑移机构带动中间轨道朝外侧滑移,使第一导向臂的外侧端面与外侧轨道的内侧端面对齐,铁牛在经过变轨器时便会变换轨道;当不需要将铁牛变换轨道时,滑移机构带动中间轨道朝内侧滑移,使第一导向臂的外侧端面不与外侧轨道的内侧端面对齐,铁牛在经过变轨器时便不会变换轨道,如此提高了变轨器的适应性。

16.可选的,所述滑移机构包括转辙机与连接杆,所述连接杆的一端与所述中间轨道固定连接,所述连接杆的另一端与所述转辙机的输出轴固定连接。

17.通过采用上述技术方案,当需要中间轨道滑移时,转辙机便控制自身的输出轴沿自身的轴向滑移,如此在连接杆的作用下,中间轨道变会与底座发生相对滑移。

18.可选的,所述滑移机构还包括使两个中间轨道同步运动的联动组件,所述联动组件包括联动杆以及摇臂,所述联动杆设置有两个,一个所述联动杆与一个所述中间轨道对应,所述联动杆的一端与所述中间轨道转动连接,所述联动杆的另一端与所述摇臂的一端转动连接,所述摇臂的中部与所述底座转动连接。

19.通过采用上述技术方案,当转辙机驱动其中一个连接杆滑移时,在要不与联动杆的作用下,另一个连接杆也会与底座产生相对滑移,且两个连接杆的滑移方向相对,如此减少了转辙机的用量,节约了建造成本。

20.可选的,所述联动杆为伸缩杆。

21.当联动杆存在安装误差时,转辙机驱动第一导向臂朝外侧轨道滑移后,第一导向臂与外侧轨道之间容易产生缝隙,降低了将外侧车轮从外侧轨道上脱下的成功率,通过采用上述技术方案,当第一导向臂与外侧轨道之间存在缝隙时对联动杆的长度进行微调,如此便可减小第一导向臂与外侧轨道之间的缝隙,进而提高了变轨的成功率。

22.可选的,所述联动杆包括第一套筒、第二套筒与双向丝杠,所述第一套筒套设在所述双向丝杠的一端,所述第二套筒套设在所述双向丝杠的另一端,所述第一套筒与所述第

二套筒均与所述双向丝杠螺纹连接。

23.通过采用上述技术方案,转辙机驱动第一导向臂朝外侧轨道滑移后,且第一导向臂与外侧轨道之间仍然具有缝隙时,转动双向丝杠即可使第一套筒与第二套筒互相远离,减小了第一导向臂与外侧轨道之间的缝隙,进而提高了变轨的成功率;而且只转动双向丝杠即可调整联动杆的长度,便于操作人员对联动杆的长度进行调整。

24.可选的,所述中间轨道上固定连接有导向块,所述底座上开设有导向槽,所述导向槽的长度方向与所述中间轨道的滑移方向平行,所述导向块滑移连接在所述导向槽中。

25.通过采用上述技术方案,在转辙机驱动中间轨道滑移时,在导向槽的导向作用下,中间轨道可始终与外侧轨道保持平行,降低了第一导向臂与外侧轨道之间产生缝隙的概率,提高了变轨的成功率。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.通过中间轨道的设置,使铁牛在经过变轨器后即可自动完成变轨,降低了铁牛变轨所需的时间,提高了铁牛的出勤效率。

28.2.通过凸起部的设置,在凸起部的作用下使外侧车轮脱离外侧轨道,如此不必为外侧车轮脱离外侧轨道而调整外侧轨道的结构,提高了外侧轨道的整体性,延长了外侧轨道的寿命。

29.3.通过滑移机构的设置,当需要铁牛变换轨道上时,滑移机构带动中间轨道朝外侧滑移,使第一导向臂的外侧端面与外侧轨道的内侧端面对齐,铁牛在经过变轨器时便会变换轨道;当不需要将铁牛变换轨道时,滑移机构带动中间轨道朝内侧滑移,使第一导向臂的外侧端面不与外侧轨道的内侧端面对齐,铁牛在经过变轨器时便不会变换轨道,提高了变轨器的适应性。

30.4.通过联动杆的设置,当第一导向臂与外侧轨道之间存在缝隙时,可对联动杆的长度进行微调,如此便可减小第一导向臂与外侧轨道之间的缝隙,进而提高了变轨的成功率。

附图说明

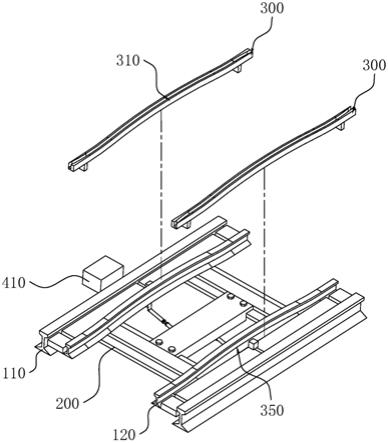

31.图1是本技术实施例的整体结构爆炸示意图;

32.图2是本技术实施例中间轨道的局部结构示意图,主要体现第一导向臂与第二导向臂的结构;

33.图3是本技术实施例的仰视图,主要体现滑移机构的结构;

34.图4是本技术实施例联动杆的结构示意图。

35.附图标记说明:110、外侧轨道;120、内侧轨道;200、底座;210、导向槽;300、中间轨道;310、凸起部;320、第一导向臂;321、第一导向部;322、第二导向部;330、第二导向臂;331、第三导向部;332、第四导向部;340、底臂;350、垫板;400、滑移机构;410、转辙机;420、连接杆;430、联动组件;431、摇臂;440、导向块;500、联动杆;510、第一套筒;520、第二套筒;530、双向丝杠。

具体实施方式

36.以下结合附图1

‑

4对本技术作进一步详细说明。

37.本技术实施例提出了一种变轨器,参照图1,变轨器包括底座200以及两条设置在底座200上的中间轨道300,两条中间轨道300的内侧铺设有两条内侧轨道120,两条中间轨道300的外侧铺设有两条外侧轨道110,中间轨道300用于将铁牛从内侧轨道120上变换至外侧轨道110上,或者用于将铁牛从外侧轨道110上变换至内侧轨道120上。

38.参照图1及图2,中间轨道300包括底壁、第一导向臂320与第二导向臂330,第一导向臂320与第二导向臂330均一体成型在底壁的上端面上,且第一导向臂320设置在靠近外侧轨道110的一侧,第二导向臂330设置在靠近内侧轨道120的一侧。第一导向臂320的一端开设有第一导向部321,另一端开设有第二导向部322,第一导向部321与第二导向部322均开设在第一导向臂320的内侧端面上,第一导向部321远离第二导向部322的一端朝外侧倾斜,第二导向部322远离第一导向部321的一端朝内侧倾斜。

39.当铁牛的外侧车轮从远离第二导向部322的一端移动至第一导向部321时,外侧车轮便会在第一导向部321的导向作用下进入中间轨道300,之后外侧车轮一直受第一导向臂320的导向,直至滚动至第二导向部322处后,外侧车轮在第二导向部322的导向作用下离开外侧轨道110与第一导向臂320,进而实现将外侧车轮从外侧轨道110上变换至悬空状态。

40.参照图1及图2,第二导向臂330靠近第二导向部322的一端开设有第三导向部331,另一端开设有第四导向部332,第三导向部331与第四导向部332均开设在第二导向臂330的外侧端面上,第四导向部332远离第三导向部331的一端朝外侧倾斜,第三导向部331远离第四导向部332的一端朝内侧倾斜。

41.当铁牛的外侧车轮从远离第四导向部332的一端移动至第三导向部331时,外侧车轮便会在第三导向部331的导向作用下进入中间轨道300,之后外侧车轮一直受第二导向臂330的导向,直至滚动至第四导向部332处后,外侧车轮在第四导向部332的导向作用下完全进入外侧轨道110,进而实现将外侧车轮从悬空状态变换至外侧轨道110上。

42.参照图1及图2,由于外侧车轮受变轨器的导向件进行变轨,因此外侧车轮大多设置为无动力式的,且外侧车轮的外周面上开设有用于卡接外侧轨道110的u形槽,以降低外侧车轮从外侧轨道110上脱轨的概率。但是外侧车轮变轨受u型槽外侧侧壁的限制,外侧车轮变轨的难度便会加大。因此中间轨道300的中部设置有凸起部310,当外侧车轮滚动至凸起部310时,外侧车轮的最底端便会高于外侧轨道110的最高端,此时第二导向部322或第四导向部332再驱动外侧车轮滑移,便于将外侧车轮从外侧轨道110上变换至悬空状态,或将外侧车轮从悬空转动变换至外侧轨道110上。

43.参照图1及图2,为了降低凸起部310被铁牛压迫变形的概率,可将内侧轨道120的上表面设置成与中间轨道300的上表面平齐,如此内侧轨道120与外侧轨道110便可同时支撑铁牛,降低了凸起部310被挤压变形的概率,提高了变轨的成功率。同时底座200上焊接或者通过螺栓固定连接有垫板350,垫板350设置在中间轨道300凸起部310的下方,且轨道凸起部310的下表面抵接在垫板350的上表面上,进一步降低了凸起部310被挤压变形的概率,提高了变轨的成功率。

44.参照图1及图3,当铁牛的外侧车轮从远离第二导向部322的一端移动至第一导向部321时,或当铁牛的外侧车轮从远离第四导向部332的一端移动至第三导向部331时,变轨器均会对铁牛进行变轨,但有时铁牛的外侧车轮从远离第二导向部322的一端移动至第一导向部321时不需要变轨。因此底座200上还设置有驱动中间轨道300滑移的滑移机构400,

使中间轨道300可在外侧轨道110与内侧轨道120之间滑动。当第一侧臂与外侧轨道110抵接时,铁牛经过变轨器便会进行变轨;当第一侧臂与外侧轨道110不抵接使,铁牛经过变轨器便不会变轨;而且当外侧轨道110移动至凸起部310上时,中间轨道300发生滑移,可增大外侧车轮车轮矩的变化量,进而提高变轨的成功率。

45.参照图1及图3,滑移机构400包括转辙机410以及连接杆420,转辙机410可通过螺栓固定连接在底座200上或其它适合安装转辙机410的位置,连接杆420的一端通过联轴器与转辙机410的输出轴连接,连接杆420的另一端焊接或者通过螺栓固定连接在任意一个中间轨道300的底臂340上,两个中间轨道300的底臂340之间通过联动组件430连接。

46.参照图3及图4,联动组件430包括两个联动杆500以及一个摇臂431,一个联动杆500与一个中间轨道300对应,联动杆500的一端铰接在中间轨道300的底臂340上,联动杆500的另一端铰接在摇臂431的一端,摇臂431的中部转动连接在底座200上。当转辙机410驱动连接杆420滑移时,其中一个中间轨道300便会与底座200发生相对滑移,此时在联动组件430的带动下,两个中间轨道300便会相对或者相背滑移。两个联动杆500可以互相平行也可不平行,本技术实施例中两个联动杆500呈平行设置,如此两个中间轨道300的滑移距离便会相等,降低了铁牛的一个外侧车轮完成变轨另一个外侧车轮无法完成变轨的概率。

47.参照图3及图4,中间轨道300的底臂340上焊接或者通过螺栓固定连接有导向块440,底座200上开设有导向槽210,导向块440滑移连接在导向槽210中,且导向槽210的长度方向与中间轨道300的滑移方向平行。优选的,导向槽210可设置多个,本技术实施例中,每个中间轨道300对应设置两个导向槽210,两个导向槽210分别设置在中间轨道300长度方向的两端。当转辙机410驱动中间轨道300滑移时,中间轨道300在导向块440与导向槽210的导向作用下不易发生偏转,如此中间轨道300长度方向两端的滑移速度相同。当转辙机410完成对中间轨道300的驱动后,第一侧臂的外侧端面便会同时与外侧轨道110的内侧端面平齐,提高了变轨的成功率。

48.参照图3及图4,中间轨道300在长时间使用后容易发生疲劳变形,此时第一侧臂的外侧端面可能无法与外侧轨道110的内侧端面平齐,进而降低变轨的成功率。因此联动杆500设置为伸缩杆,联动杆500包括第一套筒510、第二套筒520以及双向丝杠530,第一套筒510的一端铰接在底臂340上,另一端与双向丝杠530的一端螺纹连接,第二套筒520的一端铰接在摇臂431上,另一端与双向丝杠530远离第一套筒510的一端螺纹连接,通过转动双向丝杠530即可使第一套筒510与第二套筒520相对或者相背移动。

49.当第一侧臂的外侧端面无法与外侧轨道110的内侧端面平齐时,转动相对的双向丝杠530,如此联动杆500的长度便会伸长或缩短,进而使两个中间轨道300移动的更加同步,转辙机410驱动中间轨道300朝外侧滑移后,第一侧臂的外侧端面便会同时与外侧轨道110的内侧端面平齐,提高了变轨的成功率。

50.本技术实施例一种变轨器的实施原理为:

51.在需要将铁牛的外侧车轮从悬空状态变换至外侧轨道110上时,转辙机410驱动中间轨道300朝内侧轨道120滑移,并且铁牛从第三导向部331远离第四导向部332的一侧进入中间轨道300,在第三导向部331的导向作用下,铁牛的外侧车轮先从悬空状态滚动至第一导向臂320上,之后在第一导向臂320的导向作用下移动至凸起部310上,此时转辙机410驱动中间轨道300朝外侧轨道110滑移,并使第一导向臂320的外侧端面与外侧轨道110的内侧

端面抵接,之后铁牛继续行驶,在第四导向板的导向作用下,铁牛的外侧车轮完全进入外侧轨道110上。

52.在需要将铁牛的外侧车轮从外侧轨道110变换至悬空状态时,转辙机410驱动中间轨道300朝外侧轨道110滑移,并使第一导向臂320的外侧端面与外侧轨道110的内侧端面抵接,并且铁牛从第一导向部321远离第二导向部322的一侧进入中间轨道300,在第一导向部321的导向作用下,铁牛的外侧车轮先从外侧轨道110滚动至第一导向臂320上,之后在第一导向臂320的导向作用下移动至凸起部310上,此时外侧车轮完全脱离外侧轨道110,并且转辙机410驱动中间轨道300朝外侧轨道110滑移,之后铁牛继续行驶,在第二导向板的导向作用下,铁牛的外侧车轮完全转换至悬空状态。

53.在不需要进行变轨时,转辙机410驱动中间轨道300朝内侧轨道120滑移,如此外侧车轮在外侧轨道110上经过变轨器时便不会进行变轨。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1