一种轨道车辆吸能结构的制作方法

1.本发明涉及车辆碰撞安全结构设计领域,特别是一种轨道车辆吸能结构。

背景技术:

2.轨道车辆发生碰撞时的被动安全性是车辆运行安全的重要部分,随着我国轨道交通的蓬勃发展,对车辆安全性的要求越来越高,轨道车辆上碰撞吸能结构的设计备受关注。

3.轨道车辆的被动吸能装置一般由钩缓装置、防爬吸能装置、主吸能器装置组成。在碰撞发生时,被动吸能装置根据碰撞能量的不同,依次进行塑性变形,将碰撞能量以可控、渐进的方式耗散掉,从而更好地保护司乘人员及车辆安全。防爬吸能装置是轨道车辆上应用范围最广、最为重要的吸能装置,不仅要求其在承受纵向冲击时,触发峰值应力小,塑性压溃变形的压溃力平稳,还要求其具备一定的垂向刚度,防止前端防爬齿锁定后的抬升力引起吸能部件折弯。

4.目前轨道交通车辆上应用最多的是抽屉式防爬吸能器,其外壳不参与变形,能量吸收完全靠抽屉盒中填充的蜂窝铝等多孔吸能材料。当车辆要求的吸能量大时,抽屉式吸能结构只能通过增大内部吸能材料的体积或者增加多孔吸能材料的孔密度来提高能量吸收效果,前者需要更大的设计空间和外壳体积,但车辆前端的空间容易受限,且外壳及内部吸能材料的体积增加也与结构轻量化相背离,后者增加孔密度会造成吸能装置的压溃峰值力增大,但车体前端能够承受的压应力也同样受限。同时防爬吸能装置需要具有一定的垂向刚度,而抽屉式吸能装置的垂向刚度完全由抽屉外壳承担,也要求其外壳具有一定的厚度,这无疑会增加吸能结构的重量,而外壳不参与变形吸能,也导致材料利用率低。为提高吸能材料利用率,在汽车行业,出现了一些新型的前端吸能结构,如专利cn104890604b提出一种多胞薄壁结构的汽车吸能盒,采用的是方形梯度多胞结构,其胞型间采用了梯度厚度的隔板,有效提高了吸能效果。但轨道交通车辆载重远大于汽车,发生碰撞时的产生的能量巨大,纵向冲击力和垂向力都相当显著,一般汽车用的吸能结构在轨道交通上并不适用。

5.因此开发一种能量吸收率大,材料利用度高,触发峰值应力低,压溃平台力稳定的新式轨道交通防爬吸能装置具有显著的经济价值。

技术实现要素:

6.本发明所要解决的技术问题是,针对现有技术的不足,提供一种轨道车辆吸能结构,该轨道车辆吸能结构材料利用度高,触发峰值力较低,压溃力稳定且比吸能大,能满足轨道车辆碰撞的大动能耗散要求。

7.为了实现上述目的,本发明所采用的技术方案是:

8.一种轨道车辆吸能结构,其结构特点是,包括环形梯度多胞吸能管、填充件、安装板、导向杆,所述环形梯度多胞吸能管的一端固定连接所述安装板;

9.所述环形梯度多胞吸能管包括外圆管、内圆管、弧形筋,所述外圆管套在所述内圆管外,所述外圆管与内圆管之间通过多条呈放射状分布的所述弧形筋相连接,多条所述弧

形筋将外圆管、内圆管之间的区域等分成多个胞腔;

10.每个所述胞腔的位于外圆管、内圆管处的胞壁的厚度从中部向两端边缘以预定梯度逐渐增大,每个所述胞腔内填充有所述填充件;

11.所述内圆管中穿设有所述导向杆。

12.本发明的轨道车辆吸能结构主要由填充件填充环形梯度多胞吸能管构成。其中,环形梯度多胞吸能管的整体结构形状采用圆形(环形)结构,圆形结构由于胞壁为曲面,其几何连续性较方形结构更为复杂,发生的塑性变形更加剧烈,变形过程中的材料利用率更高;环形梯度多胞吸能管的截面壁厚具有梯度变化,通过合理的材料分布,提升多胞吸能管本身的比吸能,在同等质量下进一步增强吸能效率,实现结构轻量化设计;并且,通过调节预定的梯度变化值可以获得不同厚度变化梯度的环形梯度多胞吸能管,实现不同的吸能效果;填充件由多孔材料(如“泡沫材料”、“蜂窝材料”)制成,采用多孔材料填充环形梯度多胞吸能管,利用多孔材料的压缩变形特性,进一步提高吸能特性,且保障吸能结构能适应多角度的冲击,提高吸能结构的稳定性;导向杆前后贯穿环形梯度多胞吸能管的中心,起引导变形作用,并提供一定的横向支撑力和垂向支撑力,防止碰撞过程中防爬器发生折弯,更适合于大碰撞动能的轨道交通车辆。

13.根据本发明的实施例,还可以对本发明作进一步的优化,以下为优化后形成的技术方案:

14.每条所述弧形筋上设有小圆管,所述小圆管的直径等于小圆管取代弧形筋的长度。小圆管与弧形筋的连接处形成折角筋板结构,折角筋板结构由至少两块筋板首尾连接成一呈角度的折角形状,筋板可采用金属材料或合金材料制成。通过在环形梯度多胞吸能管的胞腔内设置折角筋板结构,使得吸能管在压溃变形过程中的膜变形所贡献的膜能量更多,提高吸能结构的整体吸能能力。同时轨道交通车辆的防爬器需要承受至少130kn的垂向承载力,但普通金属吸能管的薄壁结构的垂向承载力不足,通过增加环形梯度多胞吸能管的环形区域中间的小圆管,可以增加环形薄壁结构的垂向承载能力,使得在较高速度的碰撞时不容易发生折弯。小圆管靠近弧形筋的中部设置,而不靠近内、外圆管,避免在变形过程中内、外圆管变形时与中间的小圆管变形的干涉,造成变形吸能的不平稳,筋板结构的扩展性能更好,在与梯度多孔填充件的耦合吸能作用的配合上更具优势。

15.进一步的,所述小圆管将每条所述弧形筋分割成两段,每段所述弧形筋的厚度从中部向两端边缘以预定梯度逐渐增大,位于中部的弧形筋厚度为1~2mm,位于两端的弧形筋厚度为2~5mm。通过调节预定的梯度变化值可以获得不同厚度变化梯度的弧形筋,实现不同的吸能效果。

16.进一步的,所述填充件为梯度多孔填充件,所述梯度多孔填充件的密度在环形梯度多胞吸能管的横截面上从胞腔的中心位置到胞腔的四周位置以预定梯度逐渐减小。梯度多孔填充件由密度按预定梯度变化的多孔材料制成,由不同密度的多孔材料填充在环形梯度多胞吸能管的胞腔内,梯度多孔填充件与环形梯度多胞吸能管的不同壁厚的胞格耦合,不仅大幅增加吸能结构的整体吸能效率,满足轨道车辆碰撞过程的大能量耗散需求,且变形更加平稳,使得吸能结构的压溃平台力更加平稳,发挥出一加一大于二的有益效果。

17.进一步的,所述梯度多孔填充件在胞腔中心位置的孔隙率为70~80%,所述梯度多孔填充件在胞腔四周位置的孔隙率为80~90%。通过匹配性设计,胞腔内不同壁厚的筋

板配合不同密度、不同孔隙率的多孔填充件,二者实现耦合变形吸能,达到一加一大于二的效果,使吸能结构的比吸能得到大幅提升,在降低了变形触发力的同时,还使得压溃力更为稳定,最大程度地减少车辆碰撞对车上司乘人员的伤害。

18.进一步的,所述梯度多孔填充件的密度在环形梯度多胞吸能管的纵向上包括连续分布的第一段、第二段,所述第一段为靠近所述安装板的一段,所述第一段为均质分布;所述第二段为远离所述安装板的一段,所述第二段的密度从安装板到外部以预定梯度逐渐减小。在吸能管的前端腔体中填充先疏后密的梯度多孔材料,能有效减低防爬吸能装置的触发峰值应力,而后端的均质多孔材料,则更利于压溃平台力的平稳。

19.进一步的,所述第一段的孔隙率为75~95%,孔径为0.1~6mm,所述第二段的孔隙率为60%~95%,孔径为0.05~10mm。

20.进一步的,所述填充件为多孔元件、泡沫元件或多孔格栅元件。多孔元件可采用多孔透气钢,泡沫元件可采用泡沫铝,多孔格栅元件可采用多孔格栅管。填充件由多孔材料(如“泡沫材料”、“蜂窝材料”)制成,多孔材料是由相互贯通或封闭的、有方向性或随机的孔洞构成网络结构的金属或非金属材料,孔洞的形状包括但不限于泡沫型、藕状型、蜂窝型等,多孔材料具备比重小、比强度大、吸振吸音性能好、冲击韧性高等优点。

21.进一步的,所述安装板上设有导向孔,所述导向孔的大小与所述导向杆的截面大小相配合,所述导向杆的一端穿过所述导向孔。导向杆与安装板配合,在碰撞过程中提供一定的垂向及横向支撑作用,保证吸能结构只沿纵向压溃,发挥最大的吸能作用。

22.进一步的,所述环形梯度多胞吸能管的另一端设有防爬板,所述防爬板上设有防爬齿,所述环形梯度多胞吸能管的另一端的外圆周上还设有若干诱导槽。在列车对撞时,两列车的防爬齿互相啮合,可有效防止碰撞过程中的车辆爬升,减少碰撞对人员造成的伤害。诱导槽用以降低碰撞初始峰值,以及引导环形梯度多胞吸能管的各胞腔以预定变形模式相继折叠变形。

23.与现有技术相比,本发明所具有的有益效果是:

24.1)本发明的轨道车辆吸能结构主要由梯度多孔填充件填充环形梯度多胞吸能管构成,环形梯度多胞吸能管的截面厚度呈梯度变化,通过合理的材料分布,提升多胞吸能管本身的比吸能,在同等质量下进一步增强吸能效率,实现结构轻量化设计。

25.2)本发明的轨道车辆吸能结构在环形梯度多胞吸能管的胞腔内设置小圆管形成折角筋板结构,使得吸能管在压溃变形过程中的膜变形所贡献的膜能量更多,且折角筋板结构靠近弧形筋的中部设置,使得在后续的压溃变形过程中与梯度多孔填充件的耦合吸能作用的配合上更具优势,提高吸能结构的整体吸能能力。

26.3)本发明的轨道车辆吸能结构采用梯度多孔填充件填充环形梯度多胞吸能管,利用多孔材料的压缩变形特性,且密度和孔隙率呈特定梯度变化的多孔材料与胞腔的壁厚呈特定梯度变化的环形梯度多胞结构相耦合,实现最佳的吸能效果,不仅大幅提高了吸能结构的整体吸能量,满足轨道车辆碰撞过程的大能量耗散需求,且压溃过程总的变形更加平稳,使得吸能结构的压溃平台力更加平稳,发挥出一加一大于二的有益效果。

27.4)本发明的轨道车辆吸能结构的梯度多孔填充件的密度在纵向上设计有密度变化,在吸能管的前端腔体中填充先疏后密的梯度多孔材料,能有效减低防爬吸能装置的触发峰值应力,而后端的均质多孔材料,则更利于压溃平台力的平稳。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

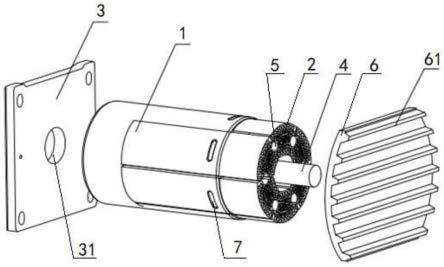

29.图1为本发明的轨道车辆吸能结构一实施例的外观示意图。

30.图2为本发明的轨道车辆吸能结构一实施例的爆炸图。

31.图3为本发明的环形梯度多胞吸能管一实施例的横截面图。

32.图4为本发明一实施例(梯度泡沫铝填充环形梯度多胞哑铃结构)的横向截面图。

33.图5为本发明一实施例(梯度泡沫铝填充环形梯度多胞哑铃结构)的纵向截面图。

34.图6为吸能效果对比实验折线图。

35.图7为垂向载荷加载曲线示意图。

36.图8为垂向加载测试的最大垂向位移对比试验图。

37.附图标记:

38.1-环形梯度多胞吸能管;2-梯度多孔填充件;3-安装板;4-导向杆;5-小圆管;6-防爬板;7-诱导槽;

39.11-外圆管;12-内圆管;13-弧形筋;21-第一段;22-第二段;31-导向孔;61-防爬齿。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

41.本发明至少一个实施例提供一种轨道车辆吸能结构,如图1、图2所示,包括环形梯度多胞吸能管1、填充件、安装板3、导向杆4,所述环形梯度多胞吸能管1的一端固定连接所述安装板3,位于轨道车辆吸能结构的后端,安装板3通过螺栓固定在车体安装座上。所述安装板3上设有导向孔31,所述导向孔31的大小与所述导向杆4的截面大小相配合,所述导向杆4穿设在所述环形梯度多胞吸能管1中,导向杆4的一端通过所述导向孔31与安装板3相固定。导向杆4在碰撞过程中提供一定的垂向及横向支撑作用,保证吸能结构只沿纵向压溃,发挥最大的吸能作用。

42.所述环形梯度多胞吸能管1的另一端设有防爬板6,位于轨道车辆吸能结构的前端,所述防爬板6上设有防爬齿61,所述环形梯度多胞吸能管1靠近防爬板6的一端的外圆周上还设有若干诱导槽7。诱导槽7用以降低碰撞初始峰值,以及引导环形梯度多胞吸能管1的各胞腔以预定变形模式相继折叠变形。

43.结合图3、图4,所述环形梯度多胞吸能管1采用铝合金材料、通过挤压成型技术生产而成。所述环形梯度多胞吸能管1包括外圆管11、内圆管12、弧形筋13,所述外圆管11套在所述内圆管12外,所述外圆管11与内圆管12之间通过多条呈放射状分布的所述弧形筋13相连接,多条所述弧形筋13将外圆管11、内圆管12之间的环形区域等分成n个胞腔,3≤n≤20,在本实施例中,n优选为6个胞腔。每个所述胞腔的位于外圆管11、内圆管12处的胞壁的厚度从中部向两端边缘以预定梯度逐渐增大,每个所述胞腔内填充有所述填充件。其中,外圆管11的外径为150~400mm,内圆管12的内径为80~120mm,外圆管、内圆管的壁厚厚度均为2~10mm。

44.由于轨道车辆碰撞能量很大,为了进一步提升吸能能力,在每条所述弧形筋13上设有小圆管5,所述小圆管5设在所述弧形筋13的中部且取代所述弧形筋13设置,小圆管5的直径等于小圆管5取代弧形筋13的长度。小圆管与弧形筋的连接处形成折角筋板结构,折角筋板结构由至少两块筋板首尾连接成一呈角度的折角形状,筋板可采用金属材料或合金材料制成。这样可以使每个胞腔结构在压溃变形过程中的膜变形所贡献的膜能量更多,从而提高吸能结构的整体吸能能力,增加环形薄壁结构的垂向承载能力,使得在较高速度的碰撞时不容易发生折弯。所述小圆管5将每条所述弧形筋13分割成两段,每段所述弧形筋13的厚度从中部向两端边缘以预定梯度逐渐增大,位于中部的弧形筋13厚度为1~2mm,位于两端的弧形筋13厚度为2~5mm。

45.结合图4,所述填充件为梯度多孔填充件2,所述梯度多孔填充件2包括但不限于梯度多孔元件、梯度泡沫元件或梯度多孔格栅元件。在本实施例中,梯度多孔填充件2优选为梯度泡沫铝。梯度泡沫铝的密度在环形梯度多胞吸能管1的横截面上从胞腔的中心位置到胞腔的四周位置以预定梯度逐渐减小。梯度泡沫铝在胞腔中心位置的孔隙率为70~80%,相对密度为0.15~0.2,梯度泡沫铝在胞腔四周位置的孔隙率为80~90%,相对密度为0.1~0.15(此处相对密度为未压缩变形时泡沫铝密度与致密化应变90%的泡沫铝密度的比值)。梯度多孔填充件2的密度可以根据设计需求按照预定梯度变化,但不是多孔材料与金属吸能管材料简单的叠加,而是通过优化设计,胞腔内不同壁厚的筋板结构配合不同密度的多孔填充材料,使多孔材料与金属吸能管实现耦合变形吸能,达到一加一大于二的效果,使吸能结构的比吸能量得到大幅提升。降低变形触发力的同时,还使得压溃力更为稳定,最大程度地减少车辆碰撞对车上司乘人员的伤害。

46.结合图5,所述梯度多孔填充件2的密度在环形梯度多胞吸能管1的纵向上包括连续分布的第一段21、第二段22,所述第一段21为靠近所述安装板3的一段,所述第一段21为均质分布;所述第二段22为远离所述安装板3的一段,所述第二段22的密度从安装板3到外部以预定梯度逐渐减小。所述第一段21的孔隙率为75~95%,孔径为0.1~6mm,所述第二段22的孔隙率为60%~95%,孔径为0.05~10mm。在吸能管的前端腔体中填充先疏后密的梯度多孔材料,能有效减低防爬吸能装置的触发峰值应力,而后端的均质多孔材料,则更利于压溃平台力的平稳。

47.在列车对撞时,两列车的防爬齿互相啮合,可有效防止碰撞过程中的车辆爬升,减少碰撞对人员造成的伤害。防爬齿传递撞击力,推动后端的梯度多孔填充件和环形梯度多胞结构的吸能管组成的耦合结构沿着导向杆的方向压溃变形,导向杆在碰撞过程中提供一定的垂向及横向支撑作用,保证吸能结构只沿纵向压溃,发挥最大的吸能作用。环形梯度多

胞吸能结构的壁厚按预定梯度进行变化,中心最薄,两端最厚,相应的,梯度多孔填充件的密度配合环形梯度多胞吸能管的壁厚变化而变化,在壁厚薄处设置密度相对较大的泡沫铝材料,在壁厚厚处设置密度相对较小的泡沫铝材料,通过合理的材料(组成和结构)分布,进一步使二者进行耦合,大幅提升结构整体吸能效率,满足轨道车辆碰撞过程的大能量耗散需求。

48.针对本发明所涉及的轨道车辆吸能结构,在碰撞过程中,结构吸收的总能量用w表示,计算公式如下:

[0049][0050]

其中,f表示压溃力,dx表示压溃位移,d表示压溃过程总位移。可以看出,压溃管在压溃过程的总吸能量为冲击载荷-位移曲线与横坐标所围成的面积。

[0051]

如图6所示,梯度多孔填充件以采用梯度泡沫铝材料为例,梯度泡沫铝填充的环形梯度多胞吸能结构在能量吸收上具有较大优势,二者填充耦合之后的结构吸能效果有大幅提升,比环形梯度多胞吸能结构单独作用与梯度泡沫铝单独作用的吸能量之和能够提升20%左右。

[0052]

为比较不同横截面结构类型的环形吸能管的垂向承载能力,制备了长度均为400mm的三种横截面形状的环形吸能管。其中,3#为本发明的一实施例所述的截面尺寸。2#与3#相比,仅移除了位于弧形筋上的小圆管(小圆环),其余尺寸与3#一致。1#为普通的等厚度圆环,其厚度与2#和3#的外圆管的最大厚度一致。三种类型的环形吸能管均填充了本发明一实施例所述的梯度泡沫铝,对三种类型的圆环吸能管试样均加载130kn的垂向载荷,加载曲线如图7所示,垂向载荷加载后测试试样的最大垂向位移,结果如图8所示,从图中可以看出,1#普通等厚度圆环吸能管试样的最大垂向位移为20.6mm,2#去除了小圆管的环形梯度多胞吸能管试样的最大垂向位移为10.3mm,而3#本发明的环形梯度多胞吸能管试样的最大垂向位移仅为6.9mm,结果显示,本发明的环形梯度多胞吸能管具有最好的垂向刚度。

[0053]

上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本发明,而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落入本技术所附权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1