一种卡轨车安全制动器及其控制系统和方法与流程

1.本发明涉及一种卡轨车安全制动器及其控制系统和方法,属于煤矿井下卡轨车设备技术领域。

背景技术:

2.卡轨车是现代化煤矿井下工作重要的辅运设备,卡轨车制动系统的安全性是保证卡轨车正常工作的关键。

3.目前,卡轨车的制动器一般采用钳式制动器,如专利cn93237906.0普通轨卡轨车用制动车公开的制动缸结构。其制动力是依靠多组碟簧的弹性力提供。在该专利中,为了保证制动力,一个车体安装四个制动缸。在非制动状态时,液压油路进油,制动缸的活塞将碟簧压缩,使闸靴张开;制动时活塞卸压,碟簧恢复形变使闸靴闭合,碟簧的弹力提供制动力。根据胡克定律,碟簧的弹力大小与形变量相关。为了获得足够大的制动力,在活塞卸压以后,碟簧仍然需要保持较大的弹性形变。碟簧长期承受较大载荷,可能导致材料疲劳,部分弹性形变转化为塑性形变,从而导致碟簧提供的制动力逐渐变小,使用寿命缩短。

技术实现要素:

4.针对上述问题,本发明提供了一种卡轨车安全制动器,具体方案为:

5.一种卡轨车安全制动器,包括内缸套和外缸套,内缸套的腔体内设有活塞,外缸套滑动套设在内缸套的开口端,活塞与内缸套围合构成液压腔,活塞的活塞杆套设有碟簧,活塞杆的端部与外缸套固定连接;内缸套的开口端设有用于支撑碟簧的挡环,内缸套和外缸套的外壁设有相对的闸靴,所述挡环滑动设置在活塞杆上,挡环的外侧设有驱动机构,驱动机构用于驱动挡环沿活塞杆轴向移动,驱动机构为液压驱动;驱动机构与内缸套固定连接。

6.进一步的,所述闸靴通过剪叉杆与内缸套或外缸套连接。

7.本发明的卡轨车安全制动器的控制系统,包括液压站和制动器,液压站设有主油路和副油路,主油路与制动器连接,副油路与驱动机构连接;副油路的油泵压力小于主油路的油泵压力。

8.根据本发明的卡轨车安全制动器控制系统,第一种优选方案,所述驱动机构为液压杆,液压杆的一端与挡环连接,另一端与内缸套内壁固定连接。

9.第二种优选方案,所述驱动机构为丝杠,丝杠与挡环转动连接,丝杠的端部设有联轴器,联轴器与丝杠滑动连接,联轴器连接有液压马达,液压马达设于外缸套上;内缸套内壁设有支撑环,丝杠与支撑环螺纹连接;所述液压马达为双向马达。

10.第一种优选的卡轨车安全制动器控制系统,其控制方法是,卡轨车启动时,副油路先启动,液压杆伸展,挡环对碟簧预压紧,再启动主油路,活塞后移,压缩碟簧,解除制动;制动时,液压杆保压,主油路卸压,碟簧伸展,实现制动;卡轨车停运时,主油路和副油路均卸压,碟簧进一步伸展。

11.第一种优选的卡轨车安全制动器控制系统,其控制方法是,卡轨车启动时,副油路

先启动,液压马达正转,丝杠推动挡环对碟簧预压紧,再启动主油路,活塞后移,压缩碟簧,解除制动;制动时,主油路卸压,碟簧伸展,实现制动;卡轨车停运时,主油路卸压,副油路启动,液压马达反转,丝杠带动挡环后移,碟簧进一步伸展。

12.本发明对现有卡轨车制动器的结构进行改进,将支撑碟簧的挡环设置为活动结构,并采用驱动机构对挡环的位置进行调整。在卡轨车停运时,挡环后退,碟簧伸展,减小停运状态时碟簧的弹性形变量,避免碟簧长期承受大载荷,而逐渐失效。因此,本发明在保证制动器制动力的前提下,可以延长制动器的使用寿命。

附图说明

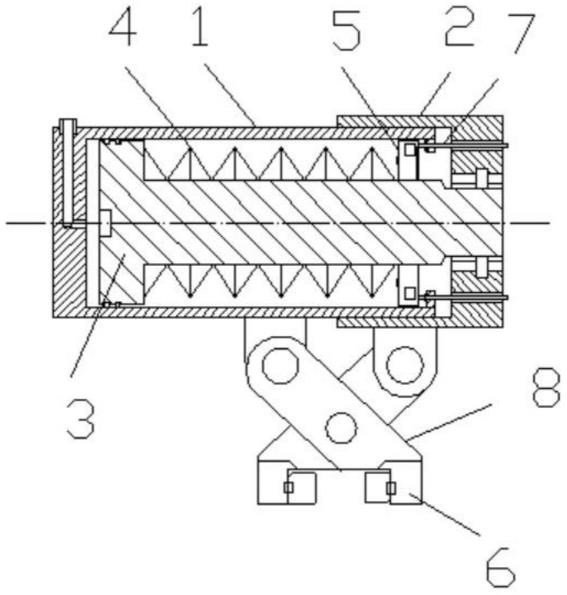

13.图1为制动器的结构示意图;

14.图2为图1的k-k截面示意图;

15.图3为一种驱动机构的结构示意图;

16.图4为另一种驱动机构的结构示意图。

具体实施方式

17.下面结合具体实例,详细说明本发明专利的方案。

18.实施例1

19.如图1至图4,本实施例的一种卡轨车安全制动器,包括内缸套1和外缸套2,内缸套的腔体内设有活塞3,外缸套滑动套设在内缸套的开口端,活塞与内缸套围合构成液压腔,活塞的活塞杆套设有碟簧4,活塞杆的端部与外缸套固定连接;内缸套的开口端设有用于支撑碟簧的挡环5,内缸套和外缸套的外壁设有相对的闸靴6,挡环滑动设置在活塞杆上,挡环的外侧设有驱动机构7,驱动机构用于驱动挡环沿活塞杆轴向移动,驱动机构为液压驱动;驱动机构与内缸套固定连接。

20.驱动机构可以调节挡环的轴向位置,也就是调节碟簧的压紧程度。挡环前移时,碟簧的压缩量增加,挡环后移时,碟簧的压缩量减少。

21.闸靴通过剪叉杆8与内缸套或外缸套连接。采用剪叉杆连接,闸靴受力时力臂较短,而且不容易产生错位。

22.卡轨车安全制动器的控制系统包括液压站和制动器,液压站设有主油路和副油路,主油路与制动器连接,副油路与驱动机构连接;副油路的油泵压力小于主油路的油泵压力。主油路和副油路的组成包括油泵、单向阀、卸压阀,主油路用于向制动器的活塞腔供油,当活塞腔进油时,活塞推开,碟簧压缩,制动靴张开。活塞腔回油时,活塞缩回,碟簧伸展,制动靴闭合。副油路用于带动驱动机构,驱动机构控制挡环的移动。

23.在一个实施例中,驱动机构为液压杆9,液压杆的一端与挡环连接,另一端与内缸套内壁固定连接。液压杆进油时,挡环前移,碟簧压缩;液压杆回油时,挡环后移,碟簧伸展。采用液压杆驱动时,挡环的位置调整迅速,且操作简单。

24.该方案的控制方法是,卡轨车启动时,副油路先启动,液压杆伸展,挡环对碟簧预压紧,再启动主油路,活塞后移,压缩碟簧,解除制动;制动时,液压杆保压,主油路卸压,碟簧伸展,实现制动;卡轨车停运时,主油路和副油路均卸压,碟簧进一步伸展。

25.在另一个实施例中,驱动机构为丝杠10,丝杠与挡环转动连接,丝杠的端部设有联

轴器11,联轴器与丝杠滑动连接。联轴器连接有液压马达12,液压马达设于外缸套上;内缸套内壁设有支撑环13,丝杠10与支撑环14螺纹连接;液压马达为双向马达。联轴器为空心轴,空腔设有轴向滑槽,丝杆端部设有滑块,滑块嵌设在滑槽内,联轴器可以带动丝杠转动,丝杠正转时相对于支撑环前移,带动挡环前移,丝杠反转时相对于支撑环后移,带动挡环后移。采用丝杠驱动时,挡环调整稳定可靠,便于精确控制碟簧的压缩量。

26.该方案的控制方法是,卡轨车启动时,副油路先启动,液压马达正转,丝杠推动挡环对碟簧预压紧,再启动主油路,活塞后移,压缩碟簧,解除制动;制动时,主油路卸压,碟簧伸展,实现制动;卡轨车停运时,主油路卸压,副油路启动,液压马达反转,丝杠带动挡环后移,碟簧进一步伸展。

27.以一组十个碟簧为例,在制动时,单个碟簧的弹性形变量为2mm,十个碟簧的弹性形变量为20mm,采用传统的制动器,在卡轨车停运时,碟簧仍然承受20mm形变量的载荷。而采用本发明的方案,在停运时,挡环可以后移5~10mm的距离,碟簧相应可以减少5~10mm形变量的载荷,减少长期承受大载荷引起的疲劳效应,延长制动器使用寿命。停运状态时,卡轨车速度为零,需要的制动力小,因此停运状态减少碟簧提供的制动力影响较小。而在卡轨车运行时,挡环前移5~10mm的距离,碟簧提供正常制动力。

技术特征:

1.一种卡轨车安全制动器,包括内缸套和外缸套,内缸套的腔体内设有活塞,外缸套滑动套设在内缸套的开口端,活塞与内缸套围合构成液压腔,活塞的活塞杆套设有碟簧,活塞杆的端部与外缸套固定连接;内缸套的开口端设有用于支撑碟簧的挡环,内缸套和外缸套的外壁设有相对的闸靴,其特征在于:所述挡环滑动设置在活塞杆上,挡环的外侧设有驱动机构,驱动机构用于驱动挡环沿活塞杆轴向移动,驱动机构为液压驱动;驱动机构与内缸套固定连接。2.根据权利要求1所述的卡轨车安全制动器,其特征在于:所述闸靴通过剪叉杆与内缸套或外缸套连接。3.一种卡轨车安全制动器控制系统,其特征在于:包括液压站和制动器,制动器如权利要求2所述,液压站设有主油路和副油路,主油路与制动器连接,副油路与驱动机构连接;副油路的油泵压力小于主油路的油泵压力。4.根据权利要求3所述的卡轨车安全制动器控制系统,其特征在于:所述驱动机构为液压杆,液压杆的一端与挡环连接,另一端与内缸套内壁固定连接。5.根据权利要求3所述的卡轨车安全制动器控制系统,其特征在于:所述驱动机构为丝杠,丝杠与挡环转动连接,丝杠的端部设有联轴器,联轴器与丝杠滑动连接,联轴器连接有液压马达,液压马达设于外缸套上;内缸套内壁设有支撑环,丝杠与支撑环螺纹连接;所述液压马达为双向马达。6.根据权利要求4所述的卡轨车安全制动器控制系统的控制方法,其特征在于:卡轨车启动时,副油路先启动,液压杆伸展,挡环对碟簧预压紧,再启动主油路,活塞后移,压缩碟簧,解除制动;制动时,液压杆保压,主油路卸压,碟簧伸展,实现制动;卡轨车停运时,主油路和副油路均卸压,碟簧进一步伸展。7.根据权利要求5所述的卡轨车安全制动器控制系统的控制方法,其特征在于:卡轨车启动时,副油路先启动,液压马达正转,丝杠推动挡环对碟簧预压紧,再启动主油路,活塞后移,压缩碟簧,解除制动;制动时,主油路卸压,碟簧伸展,实现制动;卡轨车停运时,主油路卸压,副油路启动,液压马达反转,丝杠带动挡环后移,碟簧进一步伸展。

技术总结

本发明涉及一种卡轨车安全制动器,包括内缸套和外缸套,内缸套的腔体内设有活塞,外缸套滑动套设在内缸套的开口端,活塞与内缸套围合构成液压腔,活塞的活塞杆套设有碟簧,活塞杆的端部与外缸套固定连接;内缸套的开口端设有用于支撑碟簧的挡环,内缸套和外缸套的外壁设有相对的闸靴,所述挡环滑动设置在活塞杆上,挡环的外侧设有驱动机构,驱动机构用于驱动挡环沿活塞杆轴向移动,驱动机构为液压驱动;驱动机构与内缸套固定连接。本发明在保证制动器制动力的前提下,可以延长制动器的使用寿命。寿命。寿命。

技术研发人员:张俊浩 冯博 薛新顺 李金涌 李梦苇 余春江 李晗 张晓燕 陈晓雨 高翔

受保护的技术使用者:中平能化集团天工机械制造有限公司

技术研发日:2022.08.21

技术公布日:2022/12/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1