一种用于高速列车的防爬吸能装置的制作方法

本发明涉及轨道交通,具体涉及列车碰撞能量协同耗散与轨迹自保持技术,能够有效防止高速列车发生碰撞时出现爬车和脱轨现象的高性能防爬吸能装置。

背景技术:

1、随着轨道交通的迅速发展,列车运行速度越来越快,高速列车的最高运行时速已经达到400~600km/h。高速工况下,高速列车一旦发生追尾等碰撞事故将带来大量的人员伤亡和财产损失,在进一步加强列车主动安全防护措施、减少碰撞事故发生的同时,从被动安全防护的角度出发研究如何提高轨道列车的耐撞性,尽可能保护司乘人员的安全已成为当今轨道列车研发时的热点问题。

2、目前,我国高速列车车身采用弱-强-弱的刚度分布方法,使能量吸收限制在车体端部,远离司机室及乘员区,从而实现对司机与乘员的安全防护。列车端部设置了防爬器,防爬器能够在列车发生碰撞时通过防爬齿的相互啮合实现对列车垂向及横向位移的限制,有效防止列车碰撞时发生爬车和脱轨的可能性。同时防爬器又需要具备一定的吸能能力,防爬防爬吸能装置就此应运而生。防爬器技术原理如图1和图2所示,防爬器a02安装在车体a01上,锯齿状防爬齿朝向车辆前方。当发生碰撞并且完成了车钩吸能时,两辆车的防爬器a02相撞并且防爬齿相互啮合,相撞的两辆车继续接近并挤压防爬器a02,防爬器a02后退吸能同时在防爬齿和导向机构的作用下,两辆车不会出现爬车直至防爬器a02工作行程消耗完,或车辆动能消耗并停车,从而实现防爬吸能。所以,防爬器a02应具有高能量密度的防爬吸能装置、有导向和防爬结构。

3、现有的防爬防爬吸能装置大多采用蜂窝结构,通过薄壁铝蜂窝层叠压缩吸能,这种结构具有质量轻、吸能性能稳定等优点,但是蜂窝吸能结构在被压实后无法继续吸能,吸能行程相对较小,无法实现安装空间的最大化利用。铝蜂窝结构防爬器结构示意图如图3所示,层叠的铝蜂窝b01通过隔板b02粘连成一体,导向杆b03贯通层叠的铝蜂窝b01并与防爬齿100连接。碰撞吸能时,两个防爬器的防爬齿相互啮合防止爬车,铝蜂窝被碰撞力压溃并吸收碰撞动能,导向杆防止铝蜂窝压溃过程偏心、偏载,从而实现防爬性能的作用。

4、传统蜂窝结构是由一系列六边形胞元组成的,每个胞元都有其固定的壁厚和尺寸。这种结构特性使得蜂窝结构在压缩过程中,胞元会逐渐变形和崩溃,胞元之间的壁厚会限制其进一步的压缩。同时蜂窝结构防爬防爬吸能装置的性能受到所用材料的影响。材料的弹性模量、屈服强度和断裂韧性等性质决定了结构在压缩过程中的变形和吸能能力。由于材料性能的限制,过度压缩可能导致结构损坏或失效,从而限制其压缩比。铝蜂窝结构防爬器压缩比通常最大只能稳定达到50%左右。传统铝蜂窝结构防爬器通过调整内部的层叠的铝蜂窝壁厚和防爬器铝蜂窝吸能结构的截面积来增加压缩强度,无论增加壁厚还是增加截面积,再达到高强度的要求下,不能满足高压缩比和体积小的要求。

5、目前,新研发的动车组中预留安装防爬器的空间小,且要求防爬器压缩比(工作行程与总长度比)需达到70%、平台力需达到1650kn,重量相比传统铝蜂窝防爬器要更轻。传统铝蜂窝防爬器已经无法满足新动车组的需求。

技术实现思路

1、本发明要解决的技术问题是针对现有防爬吸能装置存在结构复杂、制造难度大、压缩比较低、体积较大等问题,提供一种结构紧凑、安装简单、吸能能量密度高且重量轻的用于高速列车的防爬吸能装置。

2、为解决上述技术问题,本发明采用以下技术方案:

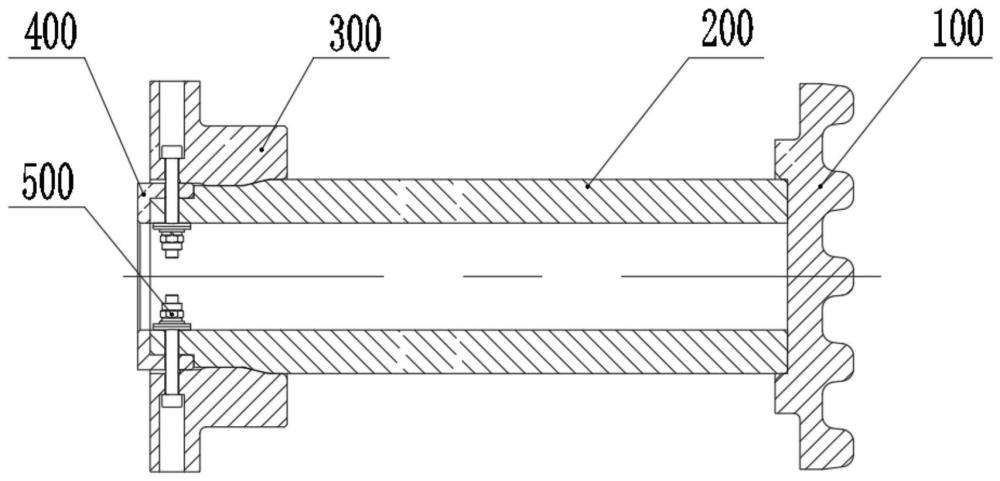

3、一种用于高速列车的防爬吸能装置,包括:防爬齿、压缩管、缩管盘、剪切环和紧固件;所述压缩管的一端与防爬齿连接,压缩管的另一端与缩管盘和剪切环连接,所述紧固件用于实现压缩管、缩管盘和剪切环连接固定;所述缩管盘端部与车体可拆卸连接,以实现防爬吸能装置安装在列车前端,用于防爬吸能。

4、作为本发明的进一步改进,所述防爬齿包括:齿牙、齿板和连接盘,所述齿牙和连接盘分别设置在齿板的两个侧面,所述齿牙为凹凸结构,当列车发生碰撞时,凹凸形的齿牙转化为凸凹形的齿牙,凸齿牙与凹齿牙相互啮合;所述连接盘用于连接压缩管。

5、作为本发明的进一步改进,所述压缩管的一端为平口的圆管结构,用于连接连接盘;压缩管的另一端设有变径管和台阶,所述变径管用于连接缩管盘,所述台阶侧部对称设有第一固定孔,所述第一固定孔用于安装紧固件。

6、作为本发明的进一步改进,所述缩管盘包括底座、导向孔和第二固定孔,所述导向孔设置在底座侧面,所述导向孔为变径结构,用于连接变径管;所述第二固定孔对称设置在底座侧部,且第二固定孔与第一固定孔相对应,用于安装紧固件。

7、作为本发明的进一步改进,所述剪切环包括第三固定孔和法兰盘,所述第三固定孔对称设置在剪切环侧部,且第三固定孔与第二固定孔和第一固定孔相对应,用于安装紧固件;所述法兰盘设置在剪切环端部,并与台阶相匹配,用于实现剪切环与压缩管连接。

8、作为本发明的进一步改进,所述防爬齿与压缩管采用焊接方式形成一体结构。

9、作为本发明的进一步改进,所述压缩管为空心管状结构,并采用铝合金材料制成。

10、作为本发明的进一步改进,所述缩管盘为高强度钢一体式整体加工的结构件。

11、作为本发明的进一步改进,所述剪切环为高强度钢一体式整体加工的结构件。

12、作为本发明的进一步改进,所述齿板采用铝合金材质,所述齿牙是在齿板上加工出的凹凸结构。

13、与现有技术相比,本发明的优点在于:

14、本发明的用于高速列车的防爬吸能装置,针对新型动车组目前没有合适的防爬吸能装置,且传统的铝蜂窝式结构防爬吸能装置存在压缩比有限,行程短,空间占比大等问题,提出一种适用于小空间紧凑型高强度防爬吸能装置。本发明对提高高速列车行驶安全、优化防爬器吸能能力、减少使用成本具有重要作用。其有益效果主要包括:

15、(1)防爬吸能装置结构紧凑,制造成本低

16、本发明将主吸能结构、防爬吸能结构结合成一体结构,通过压缩管表面塑性变形及摩擦力吸能,大大增加了该吸能装置的吸能能量密度、降低了防爬器的重量,解决了小空间的车辆无防爬器可用的难题,对推动轨道车辆轻量化具有重大意义。本防爬器所需零部件均为机械制造常规原材料和结构,无制造难度,制造成本低,对降低车辆成本有益。

17、(2)利用铝合金材料剪切高强钢

18、铝合金结构件具有密度低、塑性性能好的特点,在轻量化装备上大量使用;但铝合金材料存在极限强度偏低的劣势,同时兼顾塑性性能的优势与极限强度的优势成为一个难题。本发明利用铝合金塑性性能的优势,将铝合金与钢组合,压缩管后退时,压缩管端面及台阶的端面同时驱动剪切环后退,剪切环采用高强度钢制作,后退的过程将紧固件剪断,发挥了塑性性能优势的优势并规避了强度极限的劣势,实现了铝合金材料剪切高强钢。

19、本发明的防爬吸能装置实现了吸能部件的固定与释放固定。在安装了防爬吸能的列车碰撞时,两辆车碰撞并且完成了车钩吸能,两辆车的防爬器相撞并且防爬齿相互啮合,相撞的两辆车继续接近并挤压防爬吸能装置。当挤压力达到防爬吸能装置平台力后,压缩管开始后退。由于紧固件穿过压缩管、缩管盘、剪切环的固定孔将整个防爬吸能装置固定了,防爬器吸能必须使紧固件失效。铝合金压缩管的强度比紧固件弱,无法将紧固件剪断,必须采用其它方法。在本发明方案中,压缩管后退时,压缩管端面及台阶的端面同时驱动剪切环后退,剪切环采用高强度钢制作,后退的过程将紧固件剪断,缩管盘的固定孔靠近导向孔表面设置了槽形结构,该槽型结构是固件剪断点。

20、(3)提出了一种紧凑型模块化设计的防爬吸能装置

21、不同车辆对防爬器的需求不同,主要性能参数包括垂向力、平台力、安装接口。垂向力就是作用在防爬齿,垂向向下的载荷;通过调整压缩管内孔的大小,实现壁厚的变化,适应不同的垂向力需求。平台力是防爬器受压变形吸能时,稳定的纵向载荷;当需要不同平台力的防爬器时,调整变径部分的尺寸,即导向孔中间段孔的孔径与前端孔径差值,差值越大平台力越大。安装接口是防爬器与车体联接的形状及螺栓孔信息,通过调整缩管盘底座的形状和孔,可以适应不同的接口需求。从而实现了工程设计需求的防爬吸能装置的模块化设计。

- 还没有人留言评论。精彩留言会获得点赞!