前柱外部件的制作方法

1.本发明涉及构成前柱的前柱外部件。

背景技术:

2.汽车的车身包含前柱。前柱通过组合前柱内部件和前柱外部件等而构成。从提高汽车的燃油效率的观点来看,期望前柱为轻量。另一方面,从碰撞安全性的提高的观点来看,期望前柱为高强度。因此,对于前柱,要求轻量化和强度的提高。

3.提高了强度的车身部件例如记载于日本特开2014-118009号公报(专利文献1)、日本特开平5-310147号公报(专利文献2)以及日本特开2016-2781号公报(专利文献3)。

4.在专利文献1中记载了具备加强部件的前柱下部。专利文献1所记载的加强部件包含与前轮相对的纵面部和高强度的横面部。专利文献1记载了如下内容:当车辆正面碰撞时,前轮向车辆后方移动。纵面部限制前轮的向车辆后方的移动。横面部吸收施加于纵面部的碰撞能量。由此,能够抑制由碰撞导致的前柱下部的变形。

5.专利文献2所公开的车身部件包括具有闭合截面的第1构造体和具有闭合截面并焊接于第1构造体的第2构造体。专利文献2记载了如下内容:因此,车身部件包含仅由第1构造体构成的区域、由第1构造体和第2构造体构成的区域。总之,车身部件包含板厚不同的两个区域。由此,车身部件的碰撞能量的吸收能力提高。

6.专利文献3所公开的车身部件包括u字形的第1部件和u字形的第2部件。专利文献3记载了如下内容:在第1部件的端部和第2部件的端部分别设有狭缝。第1部件的狭缝以与第2部件的狭缝重叠的方式配置,第1部件与第2部件相互焊接。因而,在车身部件的一部分两个部件重叠,因此强度提高。由此,即使不具备作为额外构件的加强板等,车身部件的强度也较高。

7.除了专利文献1~3以外,作为谋求轻量化和强度的提高的技术,考虑将前柱的材料设为激光拼焊面板(以下也称为“twb”。)或设为连续变截面板(以下也称为“trb”。)。另外,考虑在前柱的一部分安装加强板。

8.twb是将材质或板厚不同的多个金属板利用焊接组合而成的材料。由twb成形的部件局部具有板厚差、强度差或这两者。

9.trb是利用特殊的滚轧成形的金属板,是板厚连续地变化的材料。由trb成形的部件局部具有板厚差、强度差或这两者。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开2014-118009号公报

13.专利文献2:日本特开平5-310147号公报

14.专利文献3:日本特开2016-2781号公报

技术实现要素:

15.发明要解决的问题

16.但是,专利文献1所记载的前柱下部包括作为额外构件的加强部件。专利文献2所记载的车身部件包括沿着第1构造体的长度方向而与第1构造体焊接的第2构造体。在专利文献3所记载的车身部件中,第1部件与第2部件跨第1部件与第2部件的焊接部的截面的整个区域地焊接。因而,专利文献1~3的车身部件的重量均较重。

17.另外,twb通过将多个金属板接合而成,因此在制造twb上需要另外的接合工序。因此,由twb成形的部件为高价。另外,在制造由加强板加强的部件上也需要接合工序。因此,该部件也为高价。trb的制造成本较高。因此,由trb成形的部件也为高价。

18.本发明的目的在于,提供一种廉价、轻量且高强度的前柱外部件。

19.用于解决问题的方案

20.本发明的实施方式的前柱外部件包含玻璃面侧凸缘部、车门侧凸缘部、将玻璃面侧凸缘部和车门侧凸缘部相连的主体部。该前柱外部件包括第1构件和第2构件。

21.第1构件从前柱外部件的前端朝向后端沿着长度方向延伸。第1构件包含第1玻璃面侧凸缘部、第1车门侧凸缘部、将第1玻璃面侧凸缘部和第1车门侧凸缘部相连的第1主体部。第1玻璃面侧凸缘部构成玻璃面侧凸缘部的局部。第1车门侧凸缘部构成车门侧凸缘部的局部。第1主体部构成主体部的局部。

22.第2构件从前柱外部件的后端朝向前端沿着长度方向延伸。第2构件包含第2玻璃面侧凸缘部、第2车门侧凸缘部、将第2玻璃面侧凸缘部和第2车门侧凸缘部相连的第2主体部。第2玻璃面侧凸缘部构成玻璃面侧凸缘部的局部。第2车门侧凸缘部构成车门侧凸缘部的局部。第2主体部构成主体部的局部。

23.第1车门侧凸缘部的后端位于比第1玻璃面侧凸缘部的后端和第1主体部的后端靠后方的位置。第2玻璃面侧凸缘部的前端位于比第2车门侧凸缘部的前端和第2主体部的前端靠前方的位置。第1车门侧凸缘部与第2车门侧凸缘部相互在从第1车门侧凸缘部的后端到第2车门侧凸缘部的前端的区域重叠。第1玻璃面侧凸缘部与第2玻璃面侧凸缘部相互在从第1玻璃面侧凸缘部的后端到第2玻璃面侧凸缘部的前端的区域重叠。第1主体部与第2主体部相互在从第1主体部的后端到第2主体部的前端的区域重叠。

24.在第1车门侧凸缘部与第2车门侧凸缘部的重叠区域中,与第1车门侧凸缘部和第2车门侧凸缘部中的一个车门侧凸缘部的侧缘相连的第1板部折回,另一个车门侧凸缘部夹入于该一个车门侧凸缘部与折回的第1板部之间。在第1玻璃面侧凸缘部与第2玻璃面侧凸缘部的重叠区域中,与第1玻璃面侧凸缘部和第2玻璃面侧凸缘部中的一个玻璃面侧凸缘部的侧缘相连的第2板部折回,另一个玻璃面侧凸缘部夹入于该一个玻璃面侧凸缘部与折回的第2板部之间。

25.发明的效果

26.本发明的实施方式的前柱外部件为廉价、轻量且高强度。

附图说明

27.图1是表示本实施方式的前柱外部件的一个例子的立体图。

28.图2是前柱的图1的线ii-ii处的剖视图。

29.图3是前柱的图1的线iii-iii处的剖视图。

30.图4是分解图1所示的前柱外部件而得到的立体图。

31.图5是表示施加有碰撞载荷时的前柱外部件的立体图。

32.图6是表示包含前柱外部件的车身构造的局部的示意图。

33.图7是表示本实施方式的前柱外部件的另一个例子的立体图。

34.图8是表示本实施方式的前柱外部件的变形例1的立体图。

35.图9是分解图8所示的前柱外部件而得到的立体图。

36.图10是表示本实施方式的前柱外部件的变形例2的立体图。

37.图11是分解图10所示的前柱外部件而得到的立体图。

38.图12是利用折回加工形成的材料的重叠区域的剖视图。

39.图13是表示实施例的分析条件的示意图。

具体实施方式

40.以下,说明本发明的实施方式。此外,在以下的说明中,针对本发明的实施方式举例说明,但本发明不限定于以下说明的例子。在以下的说明中,有时例示特定的数值、特定的材料,但本发明不限定于这些例示。

41.本实施方式的前柱外部件包含玻璃面侧凸缘部、车门侧凸缘部、将玻璃面侧凸缘部和车门侧凸缘部相连的主体部。该前柱外部件包括第1构件和第2构件。

42.第1构件从前柱外部件的前端朝向后端沿着长度方向延伸。第1构件包含第1玻璃面侧凸缘部、第1车门侧凸缘部、将第1玻璃面侧凸缘部和第1车门侧凸缘部相连的第1主体部。第1玻璃面侧凸缘部构成玻璃面侧凸缘部的局部。第1车门侧凸缘部构成车门侧凸缘部的局部。第1主体部构成主体部的局部。

43.第2构件从前柱外部件的后端朝向前端沿着长度方向延伸。第2构件包含第2玻璃面侧凸缘部、第2车门侧凸缘部、将第2玻璃面侧凸缘部和第2车门侧凸缘部相连的第2主体部。第2玻璃面侧凸缘部构成玻璃面侧凸缘部的局部。第2车门侧凸缘部构成车门侧凸缘部的局部。第2主体部构成主体部的局部。

44.第1车门侧凸缘部的后端位于比第1玻璃面侧凸缘部的后端和第1主体部的后端靠后方的位置。第2玻璃面侧凸缘部的前端位于比第2车门侧凸缘部的前端和第2主体部的前端靠前方的位置。第1车门侧凸缘部和第2车门侧凸缘部相互在从第1车门侧凸缘部的后端到第2车门侧凸缘部的前端的区域重叠。第1玻璃面侧凸缘部和第2玻璃面侧凸缘部相互在从第1玻璃面侧凸缘部的后端到第2玻璃面侧凸缘部的前端的区域重叠。第1主体部和第2主体部相互在从第1主体部的后端到第2主体部的前端的区域重叠。

45.在第1车门侧凸缘部与第2车门侧凸缘部的重叠区域中,与第1车门侧凸缘部和第2车门侧凸缘部中的一个车门侧凸缘部的侧缘相连的第1板部折回,另一个车门侧凸缘部夹入于该一个车门侧凸缘部与折回的第1板部之间。在第1玻璃面侧凸缘部与第2玻璃面侧凸缘部的重叠区域中,与第1玻璃面侧凸缘部和第2玻璃面侧凸缘部中的一个玻璃面侧凸缘部的侧缘相连的第2板部折回,另一个玻璃面侧凸缘部夹入于该一个玻璃面侧凸缘部与折回的第2板部之间。

46.这样,在本实施方式的前柱外部件中,利用折回的第1板部,第1车门侧凸缘部与第

2车门侧凸缘部相互固定。而且,利用折回的第2板部,第1玻璃面侧凸缘部与第2玻璃面侧凸缘部相互固定。由此,相互重叠的第1构件和第2构件一体化而形成前柱外部件。也就是说,本实施方式的前柱外部件由第1构件和第2构件构成。

47.当在本实施方式的前柱外部件施加有碰撞载荷时,前柱外部件弯曲。由此,在车门侧凸缘部的长度方向的局部的区域产生压缩应变。在本说明书中,将该产生压缩应变的区域还称为“车门侧压缩部位”。另外,在玻璃面侧凸缘部的长度方向的局部的区域产生拉伸应变。在本说明书中,将该产生拉伸应变的区域还称为“玻璃面侧拉伸部位”。另外,在玻璃面侧凸缘部的长度方向的另一个局部的区域产生压缩应变。在本说明书中,将该产生压缩应变的区域还称为“玻璃面侧压缩部位”。将车门侧压缩部位和玻璃面侧压缩部位还统称为“压缩应变部位”。将玻璃面侧拉伸部位还统称为“拉伸应变部位”。在碰撞时,压缩应变部位容易压曲。

48.在本实施方式的前柱外部件中,在车门侧压缩部位配置有第1板部。第1板部相对于与该第1板部相连的一个车门侧凸缘部(例如,第1车门侧凸缘部)折回。由此,另一个车门侧凸缘部(例如,第2车门侧凸缘部)夹入于该一个车门侧凸缘部与折回的第1板部之间。而且,在玻璃面侧压缩部位配置有第2板部。第2板部相对于与该第2板部相连的一个玻璃面侧凸缘部(例如,第1玻璃面侧凸缘部)折回。由此,另一个玻璃面侧凸缘部(例如,第2玻璃面侧凸缘部)夹入于该一个玻璃面侧凸缘部与折回的第2板部之间。总之,在车门侧压缩部位和玻璃面侧压缩部位中的任一者,材料均层叠为三层。

49.在此,压缩应变部位的碰撞特性相对于材料的强度与材料的板厚的大致三次方的乘积成比例。因此,在压缩应变部位增加材料的板厚较大程度地有助于碰撞特性的提高。该碰撞特性被称为抗压曲强度。在本实施方式的前柱外部件中,在压缩应变部位(车门侧压缩部位和玻璃面侧压缩部位),材料层叠为三层,板厚实际上变厚。因此,压缩应变部位的抗压曲强度大幅提高。由此,能够提高前柱外部件的强度。

50.在本实施方式的前柱外部件中,玻璃面侧拉伸部位没有材料的重叠,仅由单一的材料的第2构件构成。在此,拉伸应变部位的碰撞特性相对于材料的强度与材料的板厚的乘积成比例。因此,在拉伸应变部位增加材料的板厚并非如在压缩应变部位增加材料的板厚那样有助于碰撞特性的提高。为了提高拉伸应变部位的碰撞特性,提高材料的强度即可。若提高材料的强度,则压缩应变部位的碰撞特性也进一步提高。在本实施方式的前柱外部件中,并非拉伸应变部位的板厚增加。因此,抑制重量的增加,提高材料的强度,从而能够减轻前柱外部件的重量。

51.另外,在本实施方式的前柱外部件中,在车门侧压缩部位,另一个车门侧凸缘部(例如,第2车门侧凸缘部)夹入于一个车门侧凸缘部(例如,第1车门侧凸缘部)与折回的第1板部之间。由此,第1车门侧凸缘部与第2车门侧凸缘部相互固定。而且,在玻璃面侧压缩部位,另一个玻璃面侧凸缘部(例如,第2玻璃面侧凸缘部)夹入于一个玻璃面侧凸缘部(例如,第1玻璃面侧凸缘部)与折回的第2板部之间。由此,第1玻璃面侧凸缘部与第2玻璃面侧凸缘部相互固定。由此,相互重叠的第1构件和第2构件一体化。

52.总之,若在车门侧压缩部位和玻璃面侧压缩部位中的任一者,均不进行将两个构件接合的操作,而是进行将第1板部和第2板部分别折回的操作,则能够将相互重叠的第1构件和第2构件固定并一体化。因此,能够廉价地制造前柱外部件。而且,由于没有由焊接等产

生的接合部,因此不产生在碰撞时接合部断裂的风险。另外,第1板部和第2板部分别与第1构件和第2构件中的任一者为一体,因此在碰撞时第1板部和第2板部断裂的风险较低。

53.当然,通过将折回的部位接合,强度变得更强而碰撞特性提高。另外,相比于不折回而进行接合的情况,在碰撞时产生于接合部位的应力较小,因此断裂风险降低。接合方法包括点焊、激光焊接、电弧焊接、粘接材料、机械铆接等。

54.第1构件与第2构件的重叠的顺序没有特别限定。具体而言,既可以是第1构件重叠于第2构件上,也可以是第1构件重叠于第2构件下。

55.第1板部也可以与第1构件和第2构件中的任一者为一体。具体而言,既可以是第1板部与第1车门侧凸缘构件相连,也可以是第1板部与第2车门侧凸缘部相连。同样,第2板部也可以与第1构件和第2构件中的任一者为一体。具体而言,既可以是第2板部与第1玻璃面侧凸缘构件相连,也可以是第2板部与第2玻璃面侧凸缘部相连。

56.第1板部和第2板部各自的折回方向没有特别限定。具体而言,既可以是第1板部以暴露于前柱外部件的表侧的方式折回,也可以是第1板部以隐藏于前柱外部件的背侧的方式折回。同样,既可以是第2板部以暴露于前柱外部件的表侧的方式折回,也可以是第2板部以隐藏于前柱外部件的背侧的方式折回。

57.但是,在需要确保与其他部件的密合状态的情况等下,需要根据不良状况的内容来适当设定第1板部和第2板部的折回方向。例如,在需要使前挡风玻璃搭载并密合于玻璃面侧凸缘部的情况下,若将第1板部和第2板部朝向表侧折回,则在玻璃面侧凸缘部产生高度差,有可能导致前挡风玻璃不密合于玻璃面侧凸缘部。由此,在产生不良状况的情况下,需要将第1板部和第2板部的折回方向设为朝向背侧。

58.在此所说的前柱外部件的表背是指前柱外部件搭载于汽车的状态下的表背。具体而言,前柱外部件的表侧是指前柱外部件的外侧,前柱外部件的背侧是指前柱外部件的内侧。

59.在本实施方式的前柱外部件中,优选的是,在将玻璃面侧凸缘部的长度设为l时,第1板部、第1车门侧凸缘部、第2车门侧凸缘部的重叠区域在车门侧凸缘部中设于相当于玻璃面侧凸缘部的后端的位置与距相当于玻璃面侧凸缘部的后端的位置的距离为l

×

2/3的位置之间的范围的局部或整个区域。

60.在大多情况下,在对前柱外部件施加有碰撞载荷时,容易在前柱外部件的后端附近的弯曲的区域的车门侧凸缘部产生较大的压缩应变。也就是说,车门侧压缩部位容易配置于前柱外部件的后端附近。因而,在这样的范围的局部或整体,若第1板部、第1车门侧凸缘部、第2车门侧凸缘部相互重叠,则能够进一步抑制前柱外部件的压曲。

61.在本实施方式的前柱外部件中,优选的是,在将玻璃面侧凸缘部的长度设为l时,第2板部、第1玻璃面侧凸缘部、第2玻璃面侧凸缘部的重叠区域设于距玻璃面侧凸缘部的前端的距离为l

×

1/8的位置与距玻璃面侧凸缘部的前端的距离为l

×

2/3的位置之间的范围的局部或整个区域。

62.在对前柱外部件施加有碰撞载荷时,容易在前柱外部件的前端附近的区域的玻璃面侧凸缘部产生较大的压缩应变。也就是说,玻璃面侧压缩部位容易配置于前柱外部件的前端附近。因而,在这样的范围的局部或整体,若第2板部、第1玻璃面侧凸缘部、第2玻璃面侧凸缘部相互重叠,则能够进一步抑制前柱外部件的压曲。

63.在本实施方式的前柱外部件中,优选的是,与第1板部相连的一个车门侧凸缘部是第1车门侧凸缘部,另一个车门侧凸缘部是第2车门侧凸缘部。而且,优选的是,与第2板部相连的一个玻璃面侧凸缘部是第1玻璃面侧凸缘部,另一个玻璃面侧凸缘部是第2玻璃面侧凸缘部。

64.在该情况下,在车门侧压缩部位,第2车门侧凸缘部夹入于第1车门侧凸缘部与折回的第1板部之间。而且,在玻璃面侧压缩部位,第2玻璃面侧凸缘部夹入于第1玻璃面侧凸缘部与折回的第2板部之间。总之,第1板部和第2板部这两者与第1构件为一体。由于第1板部和第2板部汇集成一个构件(第1构件),因此该形态是实用的。

65.另外,在本实施方式的前柱外部件中,优选的是,与第1板部相连的一个车门侧凸缘部是第2车门侧凸缘部,另一个车门侧凸缘部是第1车门侧凸缘部。而且,优选的是,与第2板部相连的一个玻璃面侧凸缘部是第2玻璃面侧凸缘部,另一个玻璃面侧凸缘部是第1玻璃面侧凸缘部。

66.在该情况下,在车门侧压缩部位,第1车门侧凸缘部夹入于第2车门侧凸缘部与折回的第1板部之间。而且,在玻璃面侧压缩部位,第1玻璃面侧凸缘部夹入于第2玻璃面侧凸缘部与折回的第2板部之间。总之,第1板部和第2板部这两者与第2构件为一体。第1板部和第2板部汇集成一个构件(第2构件),因此该形态是实用的。

67.此外,也可以是,第1板部与第1构件为一体,第2板部与第2构件为一体。也可以是,与之相反,第1板部与第2构件为一体,第2板部与第1构件为一体。

68.在本实施方式的前柱外部件中,当构成第1板部和与第1板部相连的一个车门侧凸缘部的第1材料的板厚为td,另一个车门侧凸缘部的板厚为tad时,优选的是,第1材料的极限变形能力|εtd|满足式(1)的条件,并且第1材料的均匀伸长率εud为5%以上。而且,当构成第2板部和与第2板部相连的一个玻璃面侧凸缘部的第2材料的板厚为tg,另一个车门侧凸缘部的板厚为tag时,优选的是,第2材料的极限变形能力|εtg|满足式(2)的条件,并且第2材料的均匀伸长率εug为5%以上。

69.|εtd|>ln((2

×

td+tad)/(td+tad))

ꢀꢀꢀ

(1)

70.|εtg|>ln((2

×

tg+tag)/(tg+tag))

ꢀꢀꢀꢀ

(2)

71.在相对于与第1板部相连的一个车门侧凸缘部将第1板部折回时,第1板部在该一个车门侧凸缘部的侧缘急剧地弯折。有可能在该第1板部的弯折部的外表面产生裂纹。若第1材料满足上述的条件,则即使是利用冷压进行的折回加工,也能够防止在该弯折部产生裂纹。同样,在相对于与第2板部相连的一个玻璃面侧凸缘部将第2板部折回时,第2板部在该一个玻璃面侧凸缘部的侧缘急剧地弯折。有可能在该第2板部的弯折部的外表面产生裂纹。若第2材料满足上述的条件,则即使是利用冷压进行的折回加工,也能够防止在该弯折部产生裂纹。

72.优选的是,第1板部和第2板部各自的折回加工利用冷压进行。其原因在于简易。在该情况下,为了防止在第1板部和第2板部各自的弯折部产生裂纹,第1材料和第2材料满足上述的条件即可。不过,第1板部和第2板部各自的折回加工也能够利用热压进行。

73.此外,第1材料和第2材料并非必须相互不同。例如,若第1板部和第2板部与第1构件为一体,则第1材料和第2材料与第1构件的材料通用。同样,若第1板部和第2板部与第2构件为一体,则第1材料和第2材料与第2构件的材料通用。另外,若第1板部与第1构件为一体,

第2板部与第2构件为一体,则第1材料与第2材料相互不同。同样,若第1板部与第2构件为一体,第2板部与第1构件为一体,则第1材料与第2材料相互不同。

74.在上述的前柱外部件中,第1构件和第2构件的板厚没有特别限定。在实用性上,板厚优选0.60mm以上且1.60mm以下。板厚的下限更优选0.85mm。板厚的上限更优选1.05mm。第1构件的板厚既可以与第2构件的板厚相同,也可以与第2构件的板厚不同。第1构件和第2构件中的任一者较厚均可。

75.另外,第1构件和第2构件的拉伸强度(材料的强度)优选800mpa以上。拉伸强度的下限更优选1200mpa。第1构件的拉伸强度既可以与第2构件的拉伸强度相同,也可以与第2构件的拉伸强度不同。

76.在该情况下,前柱外部件适用于汽车用的前柱外部件。

77.在本说明书中,前柱外部件的各方向是指前柱外部件搭载于汽车的状态下的方向。例如“前”、“后”、“左”、“右”、“上”以及“下”的各方向与汽车的各方向一致。附图中的附图标记“f”、“re”、“le”、“r”、“u”以及“d”分别是指汽车的前、后、左、右、上以及下。另外,在本说明书中,只要没有特别限制,“长度方向”均是指从前柱外部件的前端朝向后端的方向。“截面”均是指与前柱外部件的长度方向垂直的截面。

78.以下,参照附图,详细地说明本发明的实施方式。对图中相同或相当的部分标注相同的附图标记且不重复其说明。

79.[前柱外部件1的概要]

[0080]

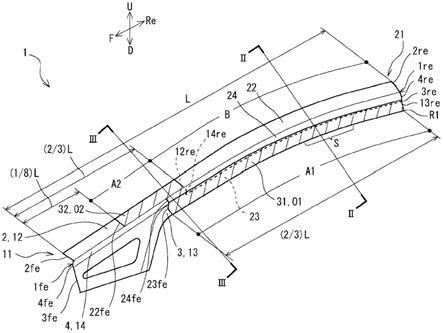

图1是表示本实施方式的前柱外部件1的一个例子的立体图。图2是前柱101的图1的线ii-ii处的剖视图。在图2中,示出前柱外部件1的后端1re附近的截面。图2所示的截面包含车门侧压缩部位a1。图3是前柱101的图1的线iii-iii处的剖视图。在图3中,示出前柱外部件1的前端1fe附近的截面。图3所示的截面包含玻璃面侧压缩部位a2和车门侧压缩部位a1。图4是分解图1所示的前柱外部件1而得到的立体图。在图1~图4中,示出搭载于汽车的两个前柱外部件中的配置于左侧的前柱外部件1。此外,在图4中,在第1构件11和第2构件21各自中,由假想线(双点划线)表示前柱外部件1的轮廓。

[0081]

首先,参照图2和图3,前柱101支承前挡风玻璃102。严格来说,此处的前柱101是构成车身的骨架的前柱上部。构成前柱上部的构件中的一个构件是前柱外部件1。

[0082]

前柱101包含侧板104、前柱内部件105以及前柱外部件1。侧板104配置于前柱内部件105和前柱外部件1的外侧。利用侧板104和前柱内部件105,形成闭合截面。前柱外部件1配置于该闭合截面的内部。前柱外部件1承担加强前柱101的作用。

[0083]

参照图1~图4,前柱外部件1包含玻璃面侧凸缘部2、车门侧凸缘部3以及主体部4。主体部4在前柱外部件1的宽度方向上配置于玻璃面侧凸缘部2与车门侧凸缘部3之间。主体部4将玻璃面侧凸缘部2和车门侧凸缘部3相连。

[0084]

在此,前柱外部件1由详细后述的第1构件11和第2构件21构成。在前柱外部件1中,玻璃面侧凸缘部2由局部相互重叠的第1构件11的第1玻璃面侧凸缘部12和第2构件21的第2玻璃面侧凸缘部22构成。车门侧凸缘部3由局部相互重叠的第1构件11的第1车门侧凸缘部13和第2构件21的第2车门侧凸缘部23构成。主体部4由局部相互重叠的第1构件11的第1主体部14和第2构件21的第2主体部24构成。

[0085]

总之,在本实施方式的前柱外部件1中,玻璃面侧凸缘部2是由第1玻璃面侧凸缘部

12和第2玻璃面侧凸缘部22构成的部分。车门侧凸缘部3是由第1车门侧凸缘部13和第2车门侧凸缘部23构成的部分。主体部4是由第1主体部14和第2主体部24构成的部分。

[0086]

前柱外部件1的玻璃面侧凸缘部2利用焊接等与侧板104和前柱内部件105接合。玻璃面侧凸缘部2包含直接或间接地支承前挡风玻璃102的侧缘的区域。玻璃面侧凸缘部2与侧板104和前柱内部件105一起支承前挡风玻璃102的侧缘。

[0087]

车门侧凸缘部3利用焊接等与侧板104和前柱内部件105接合。车门侧凸缘部3包含直接或间接地与车门103的上缘相对的区域。车门侧凸缘部3与侧板104和前柱内部件105一起与车门103的上缘相对。前柱外部件1的截面形状为帽形。

[0088]

参照图1~图4,车门侧凸缘部3包含车门侧压缩部位a1。车门侧压缩部位a1是车门侧凸缘部3的长度方向的局部的区域。在对前柱外部件1施加有碰撞载荷时,在车门侧压缩部位a1产生压缩应变。

[0089]

玻璃面侧凸缘部2包含玻璃面侧压缩部位a2。玻璃面侧压缩部位a2是玻璃面侧凸缘部2的长度方向的局部的区域。在对前柱外部件1施加有碰撞载荷时,在玻璃面侧压缩部位a2产生压缩应变。

[0090]

另外,玻璃面侧凸缘部2包含玻璃面侧拉伸部位b。玻璃面侧拉伸部位b是玻璃面侧凸缘部2的长度方向的局部的区域。在对前柱外部件1施加有碰撞载荷时,在玻璃面侧拉伸部位b产生拉伸应变。

[0091]

车门侧压缩部位a1配置于前柱外部件1的后端1re附近。玻璃面侧压缩部位a2配置于前柱外部件1的前端1fe附近。玻璃面侧拉伸部位b位于玻璃面侧压缩部位a2的后方。玻璃面侧拉伸部位b与玻璃面侧压缩部位a2相邻,设置到玻璃面侧凸缘部2的后端2re。

[0092]

在此,说明构成前柱外部件1的第1构件11和第2构件21。

[0093]

[第1构件11]

[0094]

第1构件11从前柱外部件1的前端1fe朝向后端1re沿着长度方向延伸。第1构件11包含第1玻璃面侧凸缘部12、第1车门侧凸缘部13以及第1主体部14。第1玻璃面侧凸缘部12构成玻璃面侧凸缘部2的局部。第1车门侧凸缘部13构成车门侧凸缘部3的局部。第1主体部14构成主体部4的局部,将第1玻璃面侧凸缘部12和第1车门侧凸缘部13相连。

[0095]

第1车门侧凸缘部13从相当于前柱外部件1的前端1fe的位置沿着长度方向延伸。在图1和图4所示的例子中,第1车门侧凸缘部13设于相当于前柱外部件1的前端1fe的位置与相当于其后端1re的位置之间的整个区域。在该情况下,在前柱外部件1的长度方向上,第1车门侧凸缘部13的区域与车门侧凸缘部3的区域一致。在前柱外部件1的长度方向上,第1车门侧凸缘部13包含车门侧压缩部位a1。

[0096]

第1玻璃面侧凸缘部12从相当于前柱外部件1的前端1fe的位置沿着长度方向延伸。但是,第1玻璃面侧凸缘部12未延伸到相当于前柱外部件1的后端1re的位置。换言之,第1玻璃面侧凸缘部12设于相当于前柱外部件1的前端1fe的位置与距相当于该前端1fe的位置的距离为预定距离的位置之间的区域。在前柱外部件1的长度方向上,第1玻璃面侧凸缘部12包含玻璃面侧压缩部位a2。但是,第1玻璃面侧凸缘部12不包含玻璃面侧拉伸部位b。在该情况下,在玻璃面侧凸缘部2的后端2re附近的部分不存在第1玻璃面侧凸缘部12。

[0097]

第1主体部14在前柱外部件1的宽度方向上配置于第1玻璃面侧凸缘部12与第1车门侧凸缘部13之间。第1主体部14从相当于前柱外部件1的前端1fe的位置沿着长度方向延

伸。但是,与第1玻璃面侧凸缘部12同样,第1主体部14未延伸到相当于前柱外部件1的后端1re的位置。换言之,第1主体部14设于相当于前柱外部件1的前端1fe的位置与距相当于该前端1fe的位置的距离为预定距离的位置之间的区域。在前柱外部件1的长度方向上,第1主体部14的区域与第1玻璃面侧凸缘部12的区域一致。在该情况下,在主体部4的后端4re附近的部分不存在第1主体部14。

[0098]

综上所述,在第1构件11中,第1车门侧凸缘部13的后端13re位于比第1玻璃面侧凸缘部12的后端12re和第1主体部14的后端14re靠后方的位置。

[0099]

[第2构件21]

[0100]

第2构件21从前柱外部件1的后端1re朝向前端1fe沿着长度方向延伸。第2构件21包含第2玻璃面侧凸缘部22、第2车门侧凸缘部23以及第2主体部24。第2玻璃面侧凸缘部22构成玻璃面侧凸缘部2的局部。第2车门侧凸缘部23构成车门侧凸缘部3的局部。第2主体部24构成主体部4的局部,将第2玻璃面侧凸缘部22和第2车门侧凸缘部23相连。

[0101]

第2玻璃面侧凸缘部22从相当于前柱外部件1的后端1re的位置沿着长度方向延伸。但是,第2玻璃面侧凸缘部22未延伸到相当于前柱外部件1的前端1fe的位置。换言之,第2玻璃面侧凸缘部22设于相当于前柱外部件1的后端1re的位置与距相当于该后端1re的位置的距离为预定距离的位置之间的区域。在前柱外部件1的长度方向上,第2玻璃面侧凸缘部22设于玻璃面侧拉伸部位b和玻璃面侧压缩部位a2。在该情况下,在玻璃面侧凸缘部2的前端2fe附近的部分不存在第2玻璃面侧凸缘部22。

[0102]

第2车门侧凸缘部23从相当于前柱外部件1的后端1re的位置沿着长度方向延伸。但是,第2玻璃面侧凸缘部22未延伸到相当于前柱外部件1的前端1fe的位置。换言之,第2车门侧凸缘部23设于相当于前柱外部件1的后端1re的位置与距相当于该后端1re的位置的距离为预定距离的位置之间的区域。在前柱外部件1的长度方向上,第2车门侧凸缘部23设于车门侧压缩部位a1。在该情况下,在车门侧凸缘部3的靠近前端3fe的部分不存在第2车门侧凸缘部23。

[0103]

第2主体部24在前柱外部件1的宽度方向上配置于第2玻璃面侧凸缘部22与第2车门侧凸缘部23之间。第2主体部24从相当于前柱外部件1的后端1re的位置沿着长度方向延伸。但是,与第2车门侧凸缘部23同样,第2主体部24未延伸到相当于前柱外部件1的前端1fe的位置。换言之,第2主体部24设于相当于前柱外部件1的后端1re的位置与距相当于该后端1re的位置的距离为预定距离的位置之间的区域。在前柱外部件1的长度方向上,第2主体部24的区域与第2车门侧凸缘部23的区域一致。在该情况下,在主体部4的前端4fe附近的部分不存在第2主体部24。

[0104]

综上所述,在第2构件21中,第2玻璃面侧凸缘部22的前端22fe位于比第2车门侧凸缘部23的前端23fe和第2主体部24的前端24fe靠前方的位置。

[0105]

[由第1构件11和第2构件21构成的前柱外部件1]

[0106]

第1车门侧凸缘部13与第2车门侧凸缘部23相互在从第1车门侧凸缘部13的后端13re到第2车门侧凸缘部23的前端23fe的区域重叠。也就是说,第1车门侧凸缘部13与第2车门侧凸缘部23相互在车门侧压缩部位a1的区域重叠。另外,第1玻璃面侧凸缘部12与第2玻璃面侧凸缘部22相互在从第1玻璃面侧凸缘部12的后端12re到第2玻璃面侧凸缘部22的前端22fe的区域重叠。也就是说,第1玻璃面侧凸缘部12与第2玻璃面侧凸缘部22相互在玻璃

面侧压缩部位a2的区域重叠。而且,第1主体部14与第2主体部24相互在从第1主体部14的后端14re到第2主体部24的前端24fe的区域重叠。

[0107]

第1板部31配置于车门侧压缩部位a1的整个区域。在图1~图4所示的例子中,在车门侧压缩部位a1,第1板部31与相互重叠的第1车门侧凸缘部13和第2车门侧凸缘部23中的第1车门侧凸缘部13的侧缘31a相连(参照图2~图4)。第1板部31原本是从第1车门侧凸缘部13的侧缘31a突出的部分,与第1车门侧凸缘部13为一体。第1板部31相对于第1车门侧凸缘部13折回。由此,第2车门侧凸缘部23夹入于第1车门侧凸缘部13与折回的第1板部31之间。

[0108]

总之,在车门侧压缩部位a1的整个区域,材料层叠为三层。由此,车门侧压缩部位a1的整个区域的板厚实际上变厚。因此,车门侧压缩部位a1的抗压曲强度大幅提高。由此,能够提高前柱外部件1的强度。

[0109]

另外,在车门侧压缩部位a1,第2车门侧凸缘部23夹入于第1车门侧凸缘部13与折回的第1板部31之间,从而第1车门侧凸缘部13与第2车门侧凸缘部23相互固定。由此,相互重叠的第1构件11和第2构件21一体化。

[0110]

总之,在车门侧压缩部位a1,不进行将两个构件接合的操作,而是进行将第1板部31折回的操作,从而能够将相互重叠的第1构件11和第2构件21固定并一体化。因此,能够廉价地制造前柱外部件1。而且,由于不存在由焊接等产生的接合部,因此不产生在碰撞时接合部断裂的风险。

[0111]

当然,通过将折回的部位接合,强度变得更强而碰撞特性提高。另外,相比于不折回而进行接合的情况,由于在碰撞时产生于接合部位的应力减小,因此断裂风险降低。接合方法包括点焊、激光焊接、电弧焊接、粘接材料、机械铆接等。

[0112]

另外,第1板部31有助于第1构件11与第2构件21的相互的固定。第1板部31与第1车门侧凸缘部13沿着长度方向连续地相连,与第1构件11为一体。因此,在碰撞时第1板部31断裂的风险较低。

[0113]

此外,在车门侧凸缘部3中除了车门侧压缩部位a1以外的区域未配置第1板部31。

[0114]

在图1~图4所示的一个例子中,第1构件11重叠于第2构件21下,与第1构件11为一体的第1板部31以暴露于表侧的方式折回,重叠于第2车门侧凸缘部23的表面。第1板部31的局部既可以跨至将第2车门侧凸缘部23和第2主体部24相连的棱线部25,也可以进一步跨至第2主体部24。

[0115]

在图1~图4所示的一个例子中,第1板部31、第1车门侧凸缘部13、第2车门侧凸缘部23的重叠区域o1与车门侧压缩部位a1的范围一致。在本说明书中,将该重叠区域o1还称为“车门侧重叠区域”。车门侧压缩部位a1的范围是指,在将玻璃面侧凸缘部2的长度设为l时,在车门侧凸缘部3中,相当于玻璃面侧凸缘部2的后端2re的位置与距相当于玻璃面侧凸缘部2的后端2re的位置的距离为l

×

2/3的位置之间的范围。因此,车门侧重叠区域o1设于车门侧压缩部位a1的范围的整个区域。但是,车门侧重叠区域o1也可以设于车门侧压缩部位a1的范围的局部。例如,在车门侧凸缘部3的后端3re附近的区域中,存在压缩应变较小的情况。在该情况下,在车门侧凸缘部3的后端3re附近的区域中也可以不存在第1板部31。

[0116]

第2板部32配置于玻璃面侧压缩部位a2的整个区域。在玻璃面侧压缩部位a2,第2板部32与相互重叠的第1玻璃面侧凸缘部12和第2玻璃面侧凸缘部22中的第1玻璃面侧凸缘部12的侧缘32a相连(参照图3~图4)。第2板部32原本是从第1玻璃面侧凸缘部12的侧缘32a

突出的部分,与第1玻璃面侧凸缘部12为一体。第2板部32相对于第1玻璃面侧凸缘部12折回。由此,第2玻璃面侧凸缘部22夹入于第1玻璃面侧凸缘部12与折回的第2板部32之间。

[0117]

总之,在玻璃面侧压缩部位a2的整个区域,材料层叠为三层。由此,玻璃面侧压缩部位a2的整个区域的板厚实际上变厚。因此,玻璃面侧压缩部位a2的抗压曲强度大幅提高。由此,能够提高前柱外部件1的强度。

[0118]

另外,在玻璃面侧压缩部位a2,第2玻璃面侧凸缘部22夹入于第1玻璃面侧凸缘部12与折回的第2板部32之间,从而第1玻璃面侧凸缘部12与第2玻璃面侧凸缘部22相互固定。由此,相互重叠的第1构件11和第2构件21一体化。

[0119]

总之,在玻璃面侧压缩部位a2,不进行将两个构件接合的操作,而是将第2板部32折回,从而能够将相互重叠的第1构件11和第2构件21固定并一体化。因此,能够廉价地制造前柱外部件1。而且,由于不存在由焊接等产生的接合部,因此不产生在碰撞时接合部断裂的风险。

[0120]

当然,通过将折回的部位接合,强度变得更强而碰撞特性提高。另外,相比于不折回而进行接合的情况,由于在碰撞时产生于接合部位的应力较小,因而断裂风险降低。接合方法包括点焊、激光焊接、电弧焊接、粘接材料、机械铆接等。

[0121]

另外,第2板部32有助于第1构件11与第2构件21的相互的固定。第2板部32与第1玻璃面侧凸缘部12沿着长度方向连续地相连,与第1构件11为一体。因此,在碰撞时第2板部32断裂的风险较低。

[0122]

此外,在玻璃面侧凸缘部2中除了玻璃面侧压缩部位a2以外的区域未配置第2板部32。

[0123]

在图1~图4所示的例子中,第1构件11重叠于第2构件21下,与第1构件11为一体的第2板部32以暴露于前柱外部件1的表侧的方式折回,重叠于第2玻璃面侧凸缘部22的表面。第2板部32的局部既可以跨至将第2玻璃面侧凸缘部22和第2主体部24相连的棱线部26,也可以进一步跨至第2主体部24。

[0124]

在图1~图4所示的例子中,第2板部32、第1玻璃面侧凸缘部12、第2玻璃面侧凸缘部22的重叠区域o2与玻璃面侧压缩部位a2的范围一致。在本说明书中,将该重叠区域o2还称为“玻璃面侧重叠区域”。玻璃面侧压缩部位a2的范围是指,在将玻璃面侧凸缘部2的长度设为l时,距玻璃面侧凸缘部2的前端2fe的距离为l

×

1/8的位置与距玻璃面侧凸缘部2的前端2fe的距离为l

×

2/3的位置之间的范围。因此,玻璃面侧重叠区域o2设于玻璃面侧压缩部位a2的范围的整个区域。但是,玻璃面侧重叠区域o2也可以设于玻璃面侧压缩部位a2的范围的局部。

[0125]

在玻璃面侧拉伸部位b未配置第2板部32。因此,玻璃面侧拉伸部位b由单一的材料构成。由此,抑制重量的增加,提高材料的强度,从而能够减轻前柱外部件1的重量。

[0126]

第1板部31和第2板部32各自的折回加工例如利用冷压进行。也可以利用热压进行第1板部31和第2板部32各自的折回加工。预先单独地成形第1构件11和第2构件21,然后将第1构件11与第2构件21重叠,然后进行第1板部31和第2板部32各自的折回加工即可。

[0127]

[碰撞时的前柱外部件1的变形动作与压缩应变部位和拉伸应变部位的关系]

[0128]

如上所述,在与车门侧压缩部位a1对应的车门侧重叠区域o1,材料层叠为三层。在与玻璃面侧压缩部位a2对应的玻璃面侧重叠区域o2也是,材料层叠为三层。另一方面,玻璃

面侧拉伸部位b由单一的材料构成。因此,压缩应变部位(车门侧压缩部位a1和玻璃面侧压缩部位a2)的板厚实质上比拉伸应变部位(玻璃面侧拉伸部位b)和其他各区域的板厚厚。因而,压缩应变部位的碰撞特性比拉伸应变部位和其他各区域的碰撞特性高。

[0129]

图5是表示施加有碰撞载荷时的前柱外部件1的立体图。参照图5,在前柱外部件1搭载于汽车的状态下,前柱外部件1的前端1fe配置于比后端1re低的位置。在汽车发生正面碰撞时,碰撞载荷p施加于前柱外部件1的前端1fe。前柱外部件1从前端1fe到后端1re具有向上方向凸起地弯曲的形状。在对前柱外部件1施加碰撞载荷p时,应力在前柱外部件1的弯曲部分集中,弯曲部分欲向上方弯折。因此,在车门侧凸缘部3作用压缩应力,产生压缩应变。另一方面,在玻璃面侧凸缘部2作用拉伸应力,产生拉伸应变。由于作用于车门侧凸缘部3的压缩应力和作用于玻璃面侧凸缘部2的拉伸应力,在玻璃面侧凸缘部2产生压缩应变。

[0130]

若压缩应变过度变大,则前柱外部件1压曲,朝向上方弯折。若前柱外部件1压曲,则前柱外部件1的碰撞能量吸收能力明显下降。因而,为了提高前柱外部件1的碰撞特性,需要抑制前柱外部件1的压曲。

[0131]

对于抑制前柱外部件1的压曲,有效的是,提高在车门侧凸缘部3中产生压缩应变的区域即车门侧压缩部位a1的碰撞特性。提高在玻璃面侧凸缘部2中产生压缩应变的区域即玻璃面侧压缩部位a2的碰撞特性也有助于前柱外部件1的压曲的抑制。

[0132]

在前柱外部件1的情况下,在图1、图2以及图5所示的区域s中,车门侧凸缘部3的曲率较大。在该区域s产生压缩应变。该区域成为车门侧压缩部位a1。另外,在玻璃面侧凸缘部2的局部也产生压缩应变。该区域成为玻璃面侧压缩部位a2。

[0133]

在玻璃面侧凸缘部2中,在玻璃面侧压缩部位a2的后方的区域产生拉伸应变。该区域成为玻璃面侧拉伸部位b。

[0134]

在此,前柱外部件1的碰撞特性(抗压曲强度)较大程度地取决于压缩应变部位的材料的板厚。拉伸应变部位的材料的板厚不像压缩应变部位的材料的板厚那样对前柱外部件1的碰撞特性产生影响。因而,玻璃面侧拉伸部位b的材料的板厚也可以比车门侧压缩部位a1和玻璃面侧压缩部位a2的材料的板厚薄。

[0135]

图6是表示包含前柱外部件1的车身构造的局部的示意图。在图6中,省略前柱的侧板的图示。参照图6,前柱的后端与车辆的车顶106接合。车顶106相对于地面大致水平地设置。另一方面,车辆的前挡风玻璃102相对于地面倾斜地配置。因此,前柱在自身的后端附近弯曲。随之,前柱外部件1也在自身的后端1re附近弯曲。

[0136]

在对前柱外部件1施加有碰撞载荷时,容易在前柱外部件1的后端1re附近的弯曲的区域s的车门侧凸缘部3产生较大的压缩应变。根据汽车种类,前柱外部件1的形状不同。因此,产生较大的压缩应变的部分根据汽车种类而不同。然而,在大多情况下,产生压缩应变的区域限定在一定的范围内。具体而言,如图6所示,在车门侧凸缘部3中,在相当于玻璃面侧凸缘部2的后端2re的位置r1与距相当于玻璃面侧凸缘部2的后端2re的位置r1的距离为l

×

2/3的位置之间的范围产生压缩应变。总之,该范围是车门侧压缩部位a1的范围。在此,l是指前柱外部件1的玻璃面侧凸缘部2的沿着车门侧的边缘的弧长(长度方向的长度)。位置r1相当于车门侧凸缘部3的后端3re。

[0137]

因而,如图1所示,车门侧重叠区域o1在车门侧凸缘部3中设于相当于玻璃面侧凸缘部2的后端2re的位置r1与距相当于玻璃面侧凸缘部2的后端2re的位置r1的距离为l

×

2/

3的位置之间的范围的至少局部。也就是说,车门侧重叠区域o1设于车门侧压缩部位a1的范围的局部或整个区域。在图1中,示出车门侧重叠区域o1设于车门侧压缩部位a1的范围的整个区域的例子。

[0138]

图7是表示本实施方式的前柱外部件1的另一个例子的立体图。在图7所示的前柱外部件1中,在车门侧凸缘部3的后端3re附近的区域,压缩应变较小。在该情况下,在车门侧凸缘部3的后端3re附近的区域不存在第1板部31。随之,在车门侧凸缘部3的后端3re附近的部分不存在第1车门侧凸缘部13。也就是说,在图7中,示出车门侧重叠区域o1设于车门侧压缩部位a1的局部的例子。在该情况下,第1车门侧凸缘部13的后端13re位于前柱外部件1的后端1re的前方。

[0139]

参照图1,在对前柱外部件1施加有碰撞载荷时,容易在前柱外部件1的前端1fe附近的玻璃面侧凸缘部2产生较大的压缩应变。该压缩应变起因于作用于车门侧凸缘部3的压缩应力和作用于玻璃面侧凸缘部2的拉伸应力。在大多情况下,产生该压缩应变的区域限定在一定的范围内。具体而言,如图1所示,在玻璃面侧凸缘部2中,在距玻璃面侧凸缘部2的前端2fe的距离为l

×

1/8的位置与距玻璃面侧凸缘部2的前端2fe的距离为l

×

2/3的位置之间的范围产生压缩应变。总之,该范围是玻璃面侧压缩部位a2。在此,l是指前柱外部件1的玻璃面侧凸缘部2的沿着车门侧的边缘的弧长(长度方向的长度)。

[0140]

因而,如图1所示,玻璃面侧重叠区域o2在玻璃面侧凸缘部2中设于距玻璃面侧凸缘部2的前端2fe的距离为l

×

1/8的位置与距玻璃面侧凸缘部2的前端2fe的距离为l

×

2/3的位置之间的范围的至少局部。也就是说,玻璃面侧重叠区域o2设于玻璃面侧压缩部位a2的范围的局部或整个区域。在图1中,示出玻璃面侧重叠区域o2设于玻璃面侧压缩部位a2的范围的整个区域的例子。

[0141]

[变形例1]

[0142]

图8是表示本实施方式的前柱外部件1的变形例1的立体图。图9是分解图8所示的前柱外部件1而得到的立体图。参照图8和图9,在变形例1的前柱外部件1中,第1构件11重叠于第2构件21上。第1板部31和第2板部32与第1构件11为一体。在该情况下,第1板部31以隐藏于前柱外部件1的背侧的方式折回,重叠于第2车门侧凸缘部23的背面。同样,第2板部32以隐藏于前柱外部件1的背侧的方式折回,重叠于第2玻璃面侧凸缘部22的背面。

[0143]

在变形例1的前柱外部件1中,在玻璃面侧凸缘部2不产生由第2板部32形成的台阶。因此,能够确保玻璃面侧凸缘部2与前挡风玻璃102的密合状态。

[0144]

[变形例2]

[0145]

图10是表示本实施方式的前柱外部件1的变形例2的立体图。图11是分解图10所示的前柱外部件1而得到的立体图。在图10和图11所示的变形例2的前柱外部件1中,第1构件11重叠于第2构件21上。第1板部31和第2板部32与第2构件21为一体。在该情况下,第1板部31以暴露于前柱外部件1的表侧的方式折回,重叠于第2车门侧凸缘部23的表面。同样,第2板部32以暴露于前柱外部件1的表侧的方式折回,重叠于第2玻璃面侧凸缘部22的表面。

[0146]

[板厚]

[0147]

在前柱外部件1中,第1构件11和第2构件21的板厚在实用性上优选0.60mm以上且1.60mm以下。若板厚为0.60mm以上,则能够充分地确保材料层叠为三层的压缩应变部位的强度。可以说,在没有材料的重叠而仅由单一的材料(第1构件11或第2构件21)构成的拉伸

应变部位和其他各区域中也是同样的。另外,若板厚为1.60mm以下,则能够抑制重量的增加。另外,若板厚为1.60mm以下,则能够无障碍地进行第1板部31和第2板部32的折回加工。

[0148]

从更充分地确保强度的观点来看,板厚的下限更优选0.85mm。另一方面,从进一步抑制重量的增加的观点来看,板厚的上限为1.05mm。第1构件11的板厚既可以与第2构件21的板厚相同,也可以与第2构件21的板厚不同。第1构件11和第2构件21中的任一者较厚均可。不过,为了确保仅由第2构件21构成的玻璃面侧拉伸部位b的强度,优选第2构件21的板厚比第1构件11的板厚厚。

[0149]

[拉伸强度]

[0150]

在前柱外部件1中,第1构件11和第2构件21的拉伸强度(材料的强度)优选800mpa以上。若拉伸强度为800mpa以上,则能够充分地提高材料层叠为三层的压缩应变部位的强度。可以说,在没有材料的重叠而由单一的材料(第1构件11或第2构件21)构成的拉伸应变部位和其他各区域中也是同样的。拉伸强度的下限更优选1200mpa,进一步优选1500mpa。第1构件11的拉伸强度既可以与第2构件21的拉伸强度相同,也可以与第2构件21的拉伸强度不同。不过,为了确保仅由第2构件21构成的玻璃面侧拉伸部位b的强度,优选第2构件21的拉伸强度比第1构件11的拉伸强度高。

[0151]

[第1板部31和第2板部32的折回加工]

[0152]

第1板部31和第2板部32各自的折回加工优选利用冷压进行。其原因在于简易。

[0153]

但是,例如,如图1~图4、图8以及图9所示,在第1板部31和第2板部32与第1构件11为一体的情况下,第1板部31与第1车门侧凸缘部13相连,第2板部32与第1玻璃面侧凸缘部12相连。在该情况下,在相对于第1车门侧凸缘部13将第1板部31折回时,第1板部31在第1车门侧凸缘部13的侧缘31a急剧地弯折。由此,第2车门侧凸缘部23夹入于第1车门侧凸缘部13与折回的第1板部31之间。同样,在相对于第1玻璃面侧凸缘部12将第2板部32折回时,第2板部32在第1玻璃面侧凸缘部12的侧缘32a急剧地弯折。由此,第2玻璃面侧凸缘部22夹入于第1玻璃面侧凸缘部12与折回的第2板部32之间。

[0154]

在该情况下,由于第1板部31以将第2车门侧凸缘部23夹入于第1车门侧凸缘部13与折回的第1板部31之间的方式急剧地弯折,因此有可能在该第1板部31的弯折部的外表面产生裂纹。同样,由于第2板部32以将第2玻璃面侧凸缘部22夹入于第1玻璃面侧凸缘部12与折回的第2板部32之间的方式急剧地弯折,因此有可能在该第2板部32的弯折部的外表面产生裂纹。

[0155]

另外,例如,如图10和图11所示,在第1板部31和第2板部32与第2构件21为一体的情况下,第1板部31与第2车门侧凸缘部23相连,第2板部32与第2玻璃面侧凸缘部22相连。在该情况下,在相对于第2车门侧凸缘部23将第1板部31折回时,第1板部31在第2车门侧凸缘部23的侧缘31a急剧地弯折。由此,第1车门侧凸缘部13夹入于第2车门侧凸缘部23与折回的第1板部31之间。同样,在相对于第2玻璃面侧凸缘部22将第2板部32折回时,第2板部32在第2玻璃面侧凸缘部22的侧缘32a急剧地弯折。由此,第1玻璃面侧凸缘部12夹入于第2玻璃面侧凸缘部22与折回的第2板部32之间。

[0156]

在该情况下,由于第1板部31以将第1车门侧凸缘部13夹入于第2车门侧凸缘部23与折回的第1板部31之间的方式急剧地弯折,因此有可能在该第1板部31的弯折部的外表面产生裂纹。同样,由于第2板部32以将第1玻璃面侧凸缘部12夹入于第2玻璃面侧凸缘部22与

折回的第2板部32之间的方式急剧地弯折,因此有可能在该第2板部32的弯折部的外表面产生裂纹。

[0157]

总之,在上述的任一个情况下,均有可能在各板部31、32的弯折部的外表面产生裂纹。

[0158]

图12是利用折回加工形成的材料的重叠区域的剖视图。在图12中,概念性地示出上述的车门侧重叠区域o1和玻璃面侧重叠区域o2的截面。

[0159]

参照图12,在材料的重叠区域中,被夹入凸缘部36重叠于被折回凸缘部35上。板部30与被折回凸缘部35的侧缘30a相连。板部30相对于被折回凸缘部35折回,被夹入凸缘部36夹入于被折回凸缘部35与板部30之间。

[0160]

板部30对应于第1板部31和第2板部32。被折回凸缘部35对应于与第1板部31相连的第1车门侧凸缘部13或第2车门侧凸缘部23。另外,被折回凸缘部35对应于与第2板部32相连的第1玻璃面侧凸缘部12或第2玻璃面侧凸缘部22。

[0161]

例如,在板部30为第1板部31,被折回凸缘部35为第1车门侧凸缘部13的情况下,被夹入凸缘部36对应于第2车门侧凸缘部23。在板部30为第1板部31,被折回凸缘部35为第2车门侧凸缘部23的情况下,被夹入凸缘部36对应于第1车门侧凸缘部13。在板部30为第2板部32,被折回凸缘部35为第1玻璃面侧凸缘部12的情况下,被夹入凸缘部36对应于第2玻璃面侧凸缘部22。在板部30为第2板部32,被折回凸缘部35为第2玻璃面侧凸缘部22的情况下,被夹入凸缘部36对应于第1玻璃面侧凸缘部12。

[0162]

如图12所示,板部30以将被夹入凸缘部36夹入于被折回凸缘部35与折回的板部30之间的方式折回。此时,板部30急剧地弯折而形成弯折部30b。在该弯折部30b中,板厚中心的面30bc以一定的曲率半径弯曲。该板厚中心的面30bc是弯折变形的中立轴,因此其截面周长在弯折的前后不变化。

[0163]

另一方面,在弯折部30b中,外表面30bo以一定的曲率半径弯曲。板厚中心的面30bc的截面周长在弯折的前后不变化,因此外表面30bo的截面周长在弯折的前后变化。具体而言,弯折后的外表面30bo的截面周长比弯折前的外表面30bo的截面周长长。也就是说,通过折回加工,弯折部30b的外表面30bo延长。这是在板部30的弯折部30b的外表面30bo产生裂纹的主要原因。

[0164]

为了防止该裂纹的产生,适当地设定被折回凸缘部35和被夹入凸缘部36各自的材料特性即可。

[0165]

具体而言,将被折回凸缘部35的板厚设为t,将被夹入凸缘部36的板厚设为ta。板部30的板厚与被折回凸缘部35的板厚t相同。在该情况下,在弯折部30b中,板厚中心的面30bc的截面周长由“π

×

(t+ta)”表示。外表面30bo的截面周长由“π

×

(2

×

t+ta)”表示。

[0166]

在该情况下,弯折部30b的外表面30bo表层的应变(真实应变)ε由下述的式(a)表示。

[0167]

ε=ln((2

×

t+ta)/(t+ta))

ꢀꢀꢀꢀ

(a)

[0168]

被折回凸缘部35的材料作为固有的物理属性值而具有极限变形能力|εt|。作为防止裂纹的产生的条件,由上述的式(a)表示的应变ε的绝对值|ε|比极限变形能力|εt|小即可。也就是说,满足下述的式(b)的条件即可。而且,被折回凸缘部35的材料的均匀伸长率εu为5%即可。

[0169]

|εt|>|ε|=|ln((2

×

t+ta)/(t+ta))|

ꢀꢀꢀꢀꢀꢀ

(b)

[0170]

此外,材料的极限变形能力|εt|能够利用带槽拉伸试验等众所周知的方法测量。带槽拉伸试验是在不产生板宽的减少的平面应变状态下拉伸板而使板断裂的试验。在原本的板厚为t0,断裂部的板厚为t1的情况下,εt由下述式(c)表示。

[0171]

εt=ln(t1/t0)

ꢀꢀꢀꢀꢀ

(c)

[0172]

材料的极限变形能力|εt|还能够利用中岛法、marciniak法等测量。

[0173]

根据以上的内容,考虑下述的条件的情况。板部30是第1板部31,被折回凸缘部35是与第1板部31相连的一个车门侧凸缘部(例如,第1车门侧凸缘部13)。其第1材料的板厚为td。被夹入凸缘部36是另一个车门侧凸缘部(例如,第2车门侧凸缘部23)。其板厚为tad。在该条件的情况下,导出下述的内容。

[0174]

根据上述的式(b),第1材料的极限变形能力|εtd|满足式(1)的条件即可。而且,第1材料的均匀伸长率εud为5%以上即可。

[0175]

|εtd|>ln((2

×

td+tad)/(td+tad))

ꢀꢀꢀꢀꢀꢀꢀ

(1)

[0176]

另外,考虑下述的条件的情况。板部30是第2板部32,被折回凸缘部35是与第2板部32相连的一个玻璃面侧凸缘部(例如,第1玻璃面侧凸缘部12)。其第2材料的板厚为tg。被夹入凸缘部36是另一个玻璃面侧凸缘部(例如,第2玻璃面侧凸缘部22)。其板厚为tag。在该条件的情况下,导出下述的内容。

[0177]

根据上述的式(b),第2材料的极限变形能力|εtg|满足式(2)的条件即可。而且,第2材料的均匀伸长率εug为5%以上即可。

[0178]

|εtg|>ln((2

×

tg+tag)/(tg+tag))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0179]

若第1材料和第2材料满足上述的条件,则即使是利用冷压进行的折回加工,也能够防止在第1板部31和第2板部32各自的弯折部产生裂纹。不过,第1板部31和第2板部32各自的折回加工也能够利用热压进行。在利用热压进行的折回加工的情况下,由于在加工时材料的温度较高,因此材料的延展性较高。因此,不会在弯折部产生裂纹。

[0180]

实施例1

[0181]

为了确认本实施方式的前柱外部件的效果,实施cae(computer aided engineering)分析。为了评价碰撞特性,利用cae分析模拟碰撞试验。作为发明例1~8的模型,制作图1所示的前柱外部件1。也就是说,第1板部和第2板部均与第1构件为一体。在发明例1~8的模型中,对第1构件的板厚和第2构件的板厚进行各种变更。作为比较例的模型,制作由一个板材构成的前柱外部件。各模型的拉伸强度恒定为1500(mpa)。

[0182]

[分析条件]

[0183]

图13是表示实施例的分析条件的示意图。参照图13,对前柱外部件1的前端1fe赋予沿着前柱外部件1的长度方向的位移d。另一方面,玻璃面侧凸缘部2的后端2re固定。

[0184]

由于位移d而在前柱外部件1的前端1fe附近产生弯矩m1。该弯矩m1的方向在从车辆的左方观察时为顺时针方向。对于位移d而言,将从前柱外部件1的前端1fe朝向后端1re的方向设为正。由于位移d而在玻璃面侧凸缘部2的后端2re产生弯矩m2。该弯矩m2的朝向在从车辆的左方观察时为与弯矩m1相同方向的顺时针方向。

[0185]

[评价方法]

[0186]

在各模型中,调查由于赋予位移d而产生压曲的时点的载荷即最大载荷。而且,以

比较例的模型的最大载荷为基准,计算各模型的最大载荷相对于比较例的模型的最大载荷的增加量的百分比。另外,计算各模型的重量。而且,以比较例的模型的重量为基准,计算各模型的重量相对于比较例的模型的重量的减少量的百分比即轻量化率。然后,比较最大载荷的增加率和轻量化率并进行评价。

[0187]

[结果]

[0188]

在下述的表1中表示结果。

[0189]

[表1]

[0190]

表1

[0191][0192]

根据表1的结果,示出下述的内容。发明例1~8的轻量化率均超过0。也就是说,发明例1~8的前柱外部件比比较例的前柱外部件轻。发明例1~8的最大载荷的增加率也均超过0。也就是说,相比于比较例的前柱外部件,发明例1~8的前柱外部件的碰撞特性(抗压曲强度)提高。

[0193]

实施例2

[0194]

与实施例1同样,实施cae分析。在实施例2的发明例11~19的模型中,第1板部与第2构件为一体,第2板部与第1构件为一体。而且,在发明例11~19的模型中,将第1构件的板厚恒定为1.05mm,将第2构件的板厚恒定为0.60mm,对第1板部和第2板部各自的设置区域进行各种变更。作为实施例2的比较例的模型,使用实施例1的比较例的模型(板厚:1.25mm)。在下述的表2中表示各模型的变更的条件。其他各项条件与实施例1相同。

[0195]

[表2]

[0196]

表2

[0197][0198]

根据表2的结果,示出下述的内容。发明例11~19的轻量化率均超过0。也就是说,发明例11~19的前柱外部件比比较例的前柱外部件轻。发明例11~19的最大载荷的增加率均超过0。也就是说,相比于比较例的前柱外部件,发明例11~19的前柱外部件的碰撞特性(抗压曲强度)提高。

[0199]

实施例3

[0200]

与实施例1同样,实施cae分析。在实施例3的发明例21~29的模型中,与实施例1同样,第1板部和第2板部均与第1构件为一体。其他各项条件与实施例2相同。

[0201]

[表3]

[0202]

表3

[0203][0204]

根据表3的结果,示出下述的内容。发明例21~29的轻量化率均超过0。也就是说,发明例21~29的前柱外部件比比较例的前柱外部件轻。发明例21~29的最大载荷的增加率均超过0。也就是说,相比于比较例的前柱外部件,发明例21~29的前柱外部件的碰撞特性(抗压曲强度)提高。

[0205]

实施例4

[0206]

与实施例1同样,实施cae分析。在实施例4的发明例31~39的模型中,与实施例1和实施例3相反,第1板部和第2板部均与第2构件为一体。其他各项条件与实施例2相同。

[0207]

[表4]

[0208]

表4

[0209][0210]

根据表4的结果,示出下述的内容。发明例31~39的轻量化率均超过0。也就是说,发明例31~39的前柱外部件比比较例的前柱外部件轻。发明例31~39的最大载荷的增加率均超过0。也就是说,相比于比较例的前柱外部件,发明例31~39的前柱外部件的碰撞特性(抗压曲强度)提高。

[0211]

根据实施例1~4的结果,证实以下内容:根据本实施方式的前柱外部件,能够实现轻量且高强度。特别是,根据实施例2~4的结果,证实以下内容:在第1板部的设置区域即车门侧重叠区域o1设于车门侧压缩部位a1的局部或整个区域,而且第2板部的设置区域即玻璃面侧重叠区域o2设于玻璃面侧压缩部位a2的局部或整个区域的情况下,能够更有效地实现轻量、高强度。

[0212]

实施例5

[0213]

设想第1板部和第2板部的折回加工,进行下述的实验。作为参考例1~3和发明例a~i,分别准备板状的被折回材料与板状的被夹入材料的组。被折回材料对应于被折回凸缘部和与该被折回凸缘部相连的板部(第1板部和第2板部)。被夹入材料对应于夹入于被折回凸缘部与折回的板部之间的被夹入凸缘部。在各实验中,对被折回材料的特性(极限变形能力|εt|、均匀伸长率εu以及板厚t)进行各种变更,对被夹入材料的板厚ta进行各种变更。

[0214]

在各实验中,首先,将冲头压入于板状的被折回材料,将被折回材料弯折成角度90

°

的v形状。在冲头的截面中,冲头的顶端部的曲率半径为5mm。接着,将被夹入材料插入于弯折成v形状的被折回材料,然后,将被折回材料进一步弯折,以将被夹入材料夹入的方式将被折回材料折回。任一个弯折加工均在低温下进行。然后,观察被折回材料的弯折部,调

查裂纹的发生情况。在下述的表5中表示结果。

[0215]

[表5]

[0216]

表5

[0217][0218]

根据表5的结果,示出下述的内容。在发明例a~i中,在被折回材料的弯折部未产生裂纹。其原因在于,被折回材料和被夹入材料的特性即|εt|、t以及ta满足上述式(b)的关系,并且被折回材料的εu为5%以上。另一方面,在参考例1~3中,未满足该条件。因此,在被折回材料的弯折部产生裂纹。但是,在参考例1~3的情况下,也能够以将被夹入材料夹入的方式将被折回材料折回。当然,在发明例a~i的情况下,能够以将被夹入材料夹入的方式将被折回材料折回。

[0219]

根据实施例5的结果,证实以下内容:在本实施方式的前柱外部件中,若满足上述的预定的条件,则能够不产生裂纹地将第1板部和第2板部分别折回。

[0220]

以上,说明了本发明的实施方式。然而,上述的实施方式只不过是用于实施本发明的例示。因而,本发明不限定于上述的实施方式,能够在不脱离其主旨的范围内适当变更地实施上述的实施方式。

[0221]

附图标记说明

[0222]

1、前柱外部件;1fe、前柱外部件的前端;1re、前柱外部件的后端;2、玻璃面侧凸缘部;2fe、玻璃面侧凸缘部的前端;2re、玻璃面侧凸缘部的后端;3、车门侧凸缘部;3fe、车门

侧凸缘部的前端;3re、车门侧凸缘部的后端;4、主体部;4fe、主体部的前端;4re、主体部的后端;11、第1构件;12、第1玻璃面侧凸缘部;12re、第1玻璃面侧凸缘部的后端;13、第1车门侧凸缘部;13re、第1车门侧凸缘部的后端;14、第1主体部;14re、第1主体部的后端;21、第2构件;22、第2玻璃面侧凸缘部;22fe、第2玻璃面侧凸缘部的前端;23、第2车门侧凸缘部;23fe、第2车门侧凸缘部的前端;24、第2主体部;24fe、第2主体部的前端;25、棱线部;26、棱线部;30、板部;30a、侧缘;31、第1板部;31a、侧缘;32、第2板部;32a、侧缘;35、被折回凸缘部;36、被夹入凸缘部;a1、车门侧压缩部位;a2、玻璃面侧压缩部位;b、玻璃面侧拉伸部位;o1、车门侧重叠区域;o2、玻璃面侧重叠区域;101、前柱;102、前挡风玻璃;103、车门;104、侧板;105、前柱内部件;106、车顶。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1