车辆底部结构的制作方法

1.本说明书描述一种车辆底部结构,特别地,描述一种存储有用于上下车的斜坡装置的车辆底部结构。

背景技术:

2.车厢的地板设置在车辆的底部中,并且还在地板下方设置有各种装置。例如,像日本未审查专利申请公开第2005-46211号(jp 2005-46211a)那样,在车厢的地板下方设置有用于上下车的斜坡装置。

3.例如,斜坡装置为拉出型并且包括斜坡板和构造为在斜坡板被拉出时以及在斜坡板被存储时引导斜坡板的移动的导轨。在车辆行驶时斜坡板被存储在车厢的地板下方,并且当车辆停车时,从车厢的地板下方沿车辆宽度方向将斜坡板向外拉出。

4.斜坡装置设置为以便对应于车辆的出入口。例如,斜坡开口形成在车辆的出入口下方,从所述斜坡开口将斜坡板拉出。

5.在车辆为诸如公共汽车的共享型车辆的情况下,车厢的地板设置有设置座椅的座椅区域以及乘客以站立状态乘车的站立乘车区域。站立乘车区域通常设置在出入口附近。因此,站立乘车区域可以设定在斜坡装置上方。

技术实现要素:

6.同时,相对大的负荷施加至乘员密度比座椅区域高的站立乘车区域。当地板面板上的站立乘车区域由于负荷输入而变形下陷时,下陷的部分可能干涉设置在站立乘车区域下方的斜坡板的移动。

7.鉴于此,本说明书描述一种车辆底部结构,其相比于现有技术能够改进地板面板上的站立乘车区域的维护性能。

8.本说明书描述的车辆底部结构为如下的车辆底部结构:其具有设置为车厢内区域的站立乘车区域,出入口设置在所述站立乘车区域的侧面。所述车辆底部结构包括多个地板横梁、斜坡装置以及地板面板结构。所述地板横梁为以沿车辆宽度方向的延伸方式设置在车辆底部部分中的框架构件,并且所述地板横梁沿车辆前后方向具有间隔地布置。所述斜坡装置设置在所述地板横梁中的成对的地板横梁之间,并且所述斜坡装置设置在所述站立乘车区域下方。所述地板面板结构用作所述站立乘车区域中的地板材料,并且所述地板面板结构跨过所述成对的地板横梁而设置,使得所述地板面板结构放置在所述斜坡装置上方。所述地板面板结构包括多个面板部段,所述多个面板部段沿所述车辆前后方向延伸以便跨过所述成对的地板横梁而设置,并且所述多个面板部段在所述车辆宽度方向上的整个长度比所述站立乘车区域在所述车辆宽度方向上的整个长度短。所述面板部段沿所述车辆宽度方向并排布置在所述站立乘车区域中。

9.在上述构造中,替代车厢的整个地板覆盖有单个的地板面板,而是地板面板上的站立乘车区域覆盖有地板面板结构。由此,当在站立乘车区域中发生下陷变形时,只将地板

面板结构从车厢的地板替换,并且因此,提高了地板面板上的站立乘车区域的维护性能。此外,在组成地板面板结构的面板部段彼此独立地放置在车厢地板上的情况下,当在站立乘车区域中发生下陷变形时,只替换变形的面板部段。因此,提高了地板面板上的站立乘车区域的维护性能。

10.此外,在上述构造中,所述斜坡装置可以包括斜坡板和一对导轨。所述斜坡板可以沿所述车辆宽度方向向外拉出。所述导轨可以构造为引导所述斜坡板,所述导轨沿所述车辆宽度方向延伸并且沿所述车辆前后方向具有间隔地设置。所述导轨可以与所述成对的地板横梁并排布置并且固定至所述成对的地板横梁。除了所述成对的地板横梁以外,所述面板部段还可以由所述导轨支撑。

11.在上述构造中,由于除了成对的地板横梁以外件部段还由导轨支撑,所以能够进一步抑制面板部段的下陷变形。

12.此外,在上述构造中,所述面板部段可以各具有矩形管状形状,其中垂直于沿所述车辆前后方向的轴线的截面具有矩形形状。所述面板部段中的放置在所述车辆宽度方向的外侧的面板部段的上壁可以朝向所述车辆宽度方向的所述外侧向下倾斜。放置在所述车辆宽度方向的所述外侧的所述面板部段可以形成为使得所述上壁的高度低于所述面板部段中的放置在所述车辆宽度方向的内侧的面板部段的上壁的高度。放置在所述车辆宽度方向的所述外侧的所述面板部段的壁厚度可以比放置在所述车辆宽度方向的所述内侧的所述面板部段的壁厚度厚。

13.通过上述构造,随着面板部段的高度减小,通过壁厚度的增加补偿了刚度的减小。

14.此外,本说明书描述的车辆底部结构为如下的车辆底部结构:其具有设置为车厢中的区域并且用作从出入口至乘客座椅的通道的通道区域。所述车辆底部结构包括多个地板横梁、斜坡装置以及地板面板结构。所述地板横梁为以沿车辆宽度方向的延伸方式设置在车辆底部部分中的框架构件,并且所述地板横梁沿车辆前后方向具有间隔地布置。所述斜坡装置设置在所述地板横梁中的成对的地板横梁之间,并且所述斜坡装置设置在所述通道区域下方。所述地板面板结构用作所述通道区域中的地板材料,并且所述地板面板结构跨过所述成对的地板横梁而设置,使得所述地板面板结构放置在所述斜坡装置上方。所述地板面板结构包括多个面板部段,所述多个面板部段沿所述车辆前后方向延伸以便跨过所述成对的地板横梁而设置,并且所述多个面板部段在所述车辆宽度方向上的整个长度比所述通道区域在所述车辆宽度方向上的整个长度短。所述面板部段沿所述车辆宽度方向并排布置在所述通道区域中。

15.通过本说明书描述的车辆底部结构,相比于现有技术能够提高地板面板的站立乘车区域的维护性能。

附图说明

16.将在下文中参照附图描述本发明的示例性实施例的特征、优点以及技术和工业方面的重要性,其中相同的附图标记表示相同的元件,并且其中:

17.图1为图示出具有根据本实施例的车辆底部结构的车辆的立体图;

18.图2为图示出车辆的车门被打开并且斜坡板被从车辆拉出的状态的立体图;

19.图3为图示出车厢中的站立乘车区域的视图;

20.图4为沿着图3中的端表面a-a剖切的剖面图;

21.图5为沿着图3中的端表面b-b剖切的剖面图;

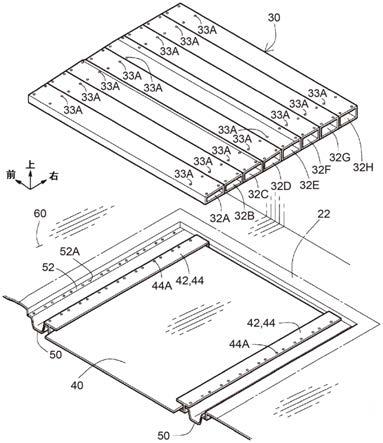

22.图6为图示出地板面板结构的立体图;

23.图7为描述根据本实施例的车辆底部结构的组装过程的视图(1/3);

24.图8为描述根据本实施例的车辆底部结构的组装过程的视图(2/3);

25.图9为描述根据本实施例的车辆底部结构的组装过程的视图(3/3);以及

26.图10为图示出替换面板部段时的状态的立体图。

具体实施方式

27.图1图示出具有根据本实施例的车辆底部结构的车辆10。注意到的是,在图1至图10中,沿着由附图标记“前”(fr)指示的轴线图示出车辆前后方向,沿着由附图标记“右”(rw)指示的轴线图示出车辆宽度方向,而沿由附图标记“上”(up)指示的轴线图示出竖直方向。沿着前后方向轴线fr,车辆前后方向的前侧为正方向。沿着宽度方向轴线rw,右侧为正方向。此外,沿着高度轴线up,上侧为正方向。这三个轴线彼此垂直。

28.图1所示的车辆10具有例如大约小型公共汽车的大小,并且被用作共享车辆。例如,车辆10在确定的往返路线上行驶并且在沿着所述往返路线设置的车站停车。在车辆10停车时,图2所示的斜坡板40被沿车辆宽度方向向外拉出以供使用轮椅的乘客上下车。

29.车辆10可以是使用旋转电机(未示出)作为驱动源的电动车辆。此外,车辆10在手动驾驶与自动驾驶之间能够切换。

30.车辆10的侧面,即,垂直于rw轴线的表面,设置有双滑板式车门12。车门12例如为悬挂式车门,并且轨道机构(未示出)设置在车门12上方。当车门12为悬挂式车门时,能够避免与设置在车门12下方的斜坡装置发生干涉。

31.如图2所示,当车门12向其打开位置移动以打开出入口16时,出现包括下地板式的地板面20的车厢14。例如,车厢14被设计为使得地板面20距离路面的高度不小于200mm但不大于300mm。

32.如图2所示,斜坡装置设置在车厢14的地板下方。斜坡装置包括斜坡板40和导轨42(参见图5)。斜坡装置设置在出入口16下方。在车门12打开时,斜坡罩45打开,使得存储在车厢14的地板下方的斜坡板40被沿车辆宽度方向向外拉出。

33.例如,当车辆10到达车站时,斜坡板40首先被沿车辆宽度方向向外拉出。当完成斜坡板40的拉出时,车门12打开,使得乘客能够登上车辆10并且能够从车辆10下车。当完成乘客的上下车时,车门12关闭。此后,斜坡板40被沿车辆宽度方向向内存储,并且斜坡罩45关闭。如将稍后描述的,斜坡装置设置在车厢14的站立乘车区域22(参见图3)下方。

34.图3图示出车厢的布局。车厢14被粗略地划分为驾驶员座椅区域(未示出)和乘客区域(未示出)。乘客区域还被划分为设置有座椅(未示出)的座椅区域和乘员以站立状态乘车的站立乘车区域22。站立乘车区域22设置在出入口16旁边。更具体地,站立乘车区域22被确定为车厢内的区域,出入口16被设置为站立乘车区域22的侧面。例如,在站立乘车区域22中,用于支撑以站立状态乘车的乘客的拉手带和杆设置在车厢14的顶篷部或者侧壁部中。至少车厢14的地板面20上的站立乘车区域22具有如上所述的下地板结构。

35.此外,在站立乘车区域22被认为是车厢14的地板区域的情况下,当车辆10是空车

时,站立乘车区域22被用作从出入口16到座椅(乘客座椅)的移动通道。从这一点来说,站立乘车区域22能够被认为是从出入口16到座椅的通道。

36.作为车辆底部结构,图4为沿着图3中的端表面a-a剖切的剖面图(上-右剖面图)。图5为沿着图3中的端表面b-b剖切的剖面图(上-前剖面图)。

37.作为车辆底部部分的框架,车辆10包括图4所示的门槛(门槛外件70和门槛内件72)以及图5所示的地板横梁50。

38.门槛为如下的框架构件:设置在车辆底部部分在车辆宽度方向上的每端以便沿车辆前后方向延伸。门槛具有闭合截面结构,其中作为外构件的门槛外件70接合至作为内构件的门槛内件72。作为保护构件的门槛装饰件74设置为覆盖门槛在车辆宽度方向上的外侧。

39.地板横梁50为沿车辆宽度方向延伸的框架构件。例如,地板横梁50在车辆宽度方向上的相反端固定至门槛。多个地板横梁50设置为使得多个地板横梁50沿车辆前后方向具有间隔地布置。

40.地板横梁50包括向上开口的u形的主体和一对横向凸缘52,所述一对横向凸缘52设置为使得横向凸缘52从主体的上端沿车辆前后方向延伸。在横向凸缘52中沿其厚度方向形成有相应的螺纹孔52a。如将稍后描述的,面板部段32的底壁34紧固至横向凸缘52,使得形成闭合截面结构。

41.如图4所示,作为车辆底部部分在车辆宽度方向上的外端的结构,斜坡罩45设置在车门12下方并且设置在门槛上方。在图4中,处于关闭位置的斜坡罩45由实线表示,并且处于打开位置的斜坡罩45由虚线表示。斜坡罩45能够围绕斜坡罩45的下端沿车辆宽度方向向外转动。

42.地板面板结构30在车辆宽度方向上的外端部设置在车门12下方。地板面板结构30用作站立乘车区域22(参见图3)中的地板材料并且包括多个面板部段32a至32h。稍后将描述面板部段32a至32h的结构。

43.防尘面板76沿车辆宽度方向延伸以便连接至门槛外件70。此外,电池80设置在防尘面板76下方。电池80向作为车辆10的驱动源的旋转电机(未示出)发送电力。

44.斜坡装置,即,斜坡板40和导轨42(参见图5)设置为沿上下方向夹在防尘面板76与地板面板结构30之间。即,斜坡装置设置在站立乘车区域22下方。此外,当沿车辆前后方向观看斜坡板40和导轨42时,它们设置在地板横梁50中的成对的地板横梁50(参见图7)之间。

45.参照图7,斜坡板40在车辆前后方向上的长度(斜坡宽度)被设计为小于成对的地板横梁50之间的分离距离。此外,斜坡板40在车辆宽度方向上的长度(斜坡长度)小于站立乘车区域22在车辆宽度方向上的整个长度。

46.如图5所示,斜坡板40由导轨42来引导。如图7所示,导轨42为沿车辆宽度方向延伸并且沿车辆前后方向具有间隔地成对设置的支撑构件。例如,导轨42在车辆宽度方向上的长度(导轨长度)被设计为超过斜坡板40在车辆宽度方向上的长度(斜坡长度)。

47.导轨42包括具有横向的u形的引导沟槽43以及从引导沟槽43延伸的轨道凸缘44。导轨42的相应的引导沟槽43设置为使得引导沟槽43的相应的开口端彼此面对。更具体地,设置在车辆前后方向的前侧的引导沟槽43沿车辆前后方向向后开口,而设置在车辆前后方向的后侧的引导沟槽43沿车辆前后方向向前开口。斜坡板40在车辆前后方向上的前端和后

端插入到引导沟槽43中。

48.导轨42沿车辆前后方向与作为车辆10的框架构件的地板横梁50并排设置,并且导轨42经由轨道凸缘44紧固并固定至地板横梁50。轨道凸缘44沿与引导沟槽43的延伸方向相反的方向延伸,并且在轨道凸缘44中沿其厚度方向形成有螺纹孔44a。螺纹孔44a的轴线与地板横梁50的横向凸缘52的螺纹孔52a的轴线对齐,并且螺栓56插入到螺纹孔44a、52a中。

49.注意到的是,除了斜坡板40和导轨42以外,斜坡装置还可以包括构造为自动或者远程驱动斜坡装置的驱动机构。例如,斜坡装置可以包括构造为打开和关闭斜坡罩45的马达,或者可以包括构造为拉出斜坡板40以及移动待被存储的斜坡板40的马达。

50.参照图4,用作站立乘车区域22(参见图3)的地板材料的地板面板结构30设置在斜坡装置(斜坡板40和导轨42)上方。地板面板结构30包括面板部段32a至32h。如将稍后描述的,面板部段32a至32h沿车辆宽度方向并排布置并且用作站立乘车区域22的地板材料。

51.图6为图示出面板部段32a至32h的立体图。面板部段32a至32h各具有矩形管状形状,其中垂直于其纵向轴线(沿车辆前后方向的轴线)的截面具有矩形形状。例如,面板部段32a至32h通过铝基材料的挤压成型而形成。

52.注意到的是,在图6中,面板部段32由八个构件组成。然而,根据本实施例的车辆底部结构并不限于该形式。例如,根据挤压成型的机加工精度来形成给定数量的面板部段32。

53.如图6所示,面板部段32a至32h具有相同的纵向长度(沿车辆前后方向的长度)。如将稍后描述的,面板部段32a至32h延伸为跨过沿车辆前后方向彼此分开的成对的地板横梁50而设置。因此,面板部段32a至32h形成为使得它们的纵向长度等于成对的地板横梁50之间的分离距离。

54.此外,面板部段32a至32h形成为使得它们的短边方向宽度(沿车辆宽度方向的长度)比站立乘车区域22在车辆宽度方向上的整个长度短。例如,当面板部段32的数量为n并且站立乘车区域22在车辆宽度方向上的整个长度为a[mm]时,每个面板部段32的短边方向宽度为a/n[mm]以下。

[0055]

此外,如图4、图6所示,面板部段32a至32h形成为具有在纵向方向上相同的长度,虽然它们中的一部分具有不同的形状。更具体地,面板部段32a至32e的上壁33为倾斜壁。另一方面,面板部段32f至32h具有矩形截面形状,并且它们的上壁33平行于它们的底壁34。如将稍后描述,由面板32a至32e组成的倾斜壁用作斜坡板40的延伸部分。

[0056]

即,如图4所示,面板部段32a至32h中的设置在车辆宽度方向外侧的面板部段32a至32e的上壁33朝向车辆宽度方向外侧向下倾斜。此外,面板部段32a至32e的相应的尺寸确定为使得,当面板部段32a至32e沿车辆宽度方向并排布置时,更具体地,当面板部段32a至32e的底壁34布置在相同的平面上时,面板部段32a至32e的上壁33组成连续的倾斜表面。

[0057]

注意到的是,面板部段32a至32e中的设置在车辆宽度方向外侧的面板部段32a至32c未覆盖有作为保护材料的垫子62,而相对靠近车辆宽度方向内侧设置的面板部段32d、32e覆盖有垫子62。考虑到有无覆盖有垫子62而对倾斜形状造成的影响,面板部段32c的上壁33在车辆宽度方向上的内端朝向车辆宽度方向内侧向下倾斜。更靠近车辆宽度方向内侧放置的面板部段32d、32e的上壁33朝向车辆宽度方向内侧向上倾斜。

[0058]

当由面板部段32a至32e的上壁33形成的倾斜一旦在有无覆盖有垫子62发生改变的部分凹陷时,没有突起和凹陷的光滑的倾斜表面与面板部段32a至32e和垫子62协作地形

成。

[0059]

注意到的是,在面板部段32a至32h的整个表面覆盖有垫子62的情况下,由面板部段32a至32e的上壁33形成直线状的倾斜。

[0060]

在任何情况下,由面板部段32a至32e的上壁33形成的倾斜表面与水平面的倾斜角通常可以等于斜坡板40被沿车辆宽度方向向外拉出时的斜坡板40与水平面的倾斜角。通过这样的构造,坡道的路径长度向车厢14内延伸。结果,相比于只由斜坡板40形成坡道的情况,即,相比于车厢14的地板面20从出入口16(参见图2)为水平面的情况,能够使坡道的路径长度较长。由此,能够实现如下的设计:倾斜梯度,即,上车时的向上梯度是平缓的。

[0061]

同时,组成倾斜表面的面板部段32a至32e各形成为使得上壁33从底壁34的高度是低的,即,相比于组成平坦表面的面板部段32f至32h,面板部段32a至32e形成为薄的。这在朝向车辆宽度方向的外侧更明显。面板部段32a从底壁34至上壁33的高度几乎为面板部段32h从底壁34至上壁33的高度的1/2。

[0062]

由于面板部段32a至32h用作站立乘车区域22中的地板材料,所以面板部段32a至32h的负荷输入方向沿着高度方向。截面的二次力矩,作为指示梁材料相对于弯曲力矩的弯曲难度的参数,与沿负荷输入方向的尺寸的立方成正比。因此,当面板部段32a的高度相对小时,截面的二次力矩可能减小。

[0063]

鉴于此,面板部段32a至32e形成为具有比面板部段32f至32h大的壁厚度。因此,随着面板部段32a至32e的高度减小,通过壁厚度的增加补偿了刚度的减小。

[0064]

此外,如图5、图6所示,面板部段32a至32h的上壁33和底壁34在纵向方向上的相反端具有沿厚度方向形成的螺纹孔33a、34a。形成在上壁33中的螺纹孔33a为所谓的操作孔,并且形成为使得螺栓56插入到底壁34的螺纹孔34a中。

[0065]

车辆底部结构的组装过程

[0066]

图7至图9图示出根据本实施例的车辆底部结构的组装过程。注意到的是,为了清楚的图示,在图7至图9中省略了诸如车门12和垫子62的周边构件。

[0067]

如图7所示,对应于站立乘车区域22(参见图3)的区域被从地板面板60切掉。成对的地板横梁50在所述区域的前端和后端暴露。此外,包括斜坡板40和导轨42的斜坡装置,以及包括面板部段32a至32h的地板面板结构30附接至站立乘车区域22。

[0068]

如图7所示,斜坡装置固定至沿车辆前后方向彼此分开的成对的地板横梁50。即,在地板横梁50的车辆前后方向中央侧,导轨42的轨道凸缘44的螺纹孔44a的轴线与横向凸缘52的螺纹孔52a的轴线对齐。

[0069]

此外,如图8所示,地板面板32a至32h沿车辆前后方向延伸,以便跨过成对的地板横梁50而设置(架设)。此时,地板面板32a至32h在纵向方向上的相反端中的螺纹孔33a的轴线与成对的地板横梁50的横向凸缘52的螺纹孔52a对齐。此外,就车辆前后方向中央侧的横向凸缘52而言,地板面板32a至32h的螺纹孔33a的轴线也与导轨42的轨道凸缘44的螺纹孔44a的轴线对齐。

[0070]

如图5所示,螺栓56插入到轴线彼此对齐的螺纹孔中。螺栓56拧入到固定至横向凸缘52的下面的焊接螺母54中。由于拧入,导轨42和面板部段32紧固并且固定至地板横梁50。

[0071]

注意到的是,如图8所示,每个导轨42放置在其对应的其中一个地板横梁50的前侧或者后侧,以便紧固至对应的其中一个地板横梁50。此外,面板部段32a至32h放置在导轨42

和地板横梁50上。即,除了地板横梁50以外,面板部段32a至32h的下侧还由导轨42支撑。这抑制了面板部段32a至32h的变形。

[0072]

如图9所示,大部分地板面板60被切掉的区域,即,大部分站立乘车区域22由作为地板面板结构30的面板部段32a至32h支撑。此外,垫子62放在地板横梁50和面板部段32a至32h上,并且因此,形成车厢的地板面20。

[0073]

图10图示出维护地板面20时的状态。在面板部段32f由于来自站立乘车区域22的乘客的负荷输入的结果而变形弯曲(下陷)的情况下,在面板部段32a至32h中只有因此变形的面板部段32f被移除,并且附接新的面板部段32f。这样,由于只有变形的部分被替换,所以例如相比于整个地板面板60被替换的情况减少了工作量。

[0074]

此外,在维护面板部段32a至32h下方的斜坡板40或者导轨42时,只移除面板部段32a至32h对应于检查目标部分的部分。因此,提高了维护性能。

[0075]

此外,特别是在面板部段32a至32h通过焊接等一体化的情况下,通过移除面板部段32a至32h的单板状组件而能够在斜坡板40或者导轨42上执行全面的维护。通过这样的实施例,相比于面板部段32a至32h为彼此独立的分割体的情况,通过只一次移除板材料(面板部段32a至32h的组件)而能够使斜坡板40或者导轨42暴露。

[0076]

此外,在根据本实施例的车辆底部结构中,替代用单个的地板面板覆盖车厢的整个地板,而是站立乘车区域22覆盖有地板面板结构30,即,面板部段32a至32h。由此,当在站立乘车区域22中发生下陷变形时,只将地板面板结构30从车厢的地板替换,并且因此,提高了地板面板的维护性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1