一种一体式客车驱动轴骨架及其制作方法与流程

1.本发明涉及车辆技术领域,尤其是一种一体式客车驱动轴骨架及其制作方法。

背景技术:

2.目前行业内,基于独立悬架轮边驱动系统的客车骨架均为钢管焊接结构,这种结构极度依赖焊接员的技能以及焊接夹具的精准度,焊接工艺也难以把控,若稍有偏差,便会导致四轮定位偏差,并出现焊接强度不足等问题。此外,钢管焊接结构还具有制作效率低、人工成本高且轻量化水平差等缺点。

技术实现要素:

3.本发明提供一种一体式客车驱动轴骨架及其制作方法,其主要目的在于解决现有技术存在的问题。

4.本发明采用如下技术方案:一种一体式客车驱动轴骨架,包括一体铸造成型的骨架本体,所述骨架本体具有中部骨架和轮罩骨架;两所述轮罩骨架相互对称地设置于所述中部骨架的两侧,使得中部骨架上方形成车内过道;所述骨架本体一体铸造有轮边驱动系统安装位和悬架系统安装位,并机加工有轮边驱动系统安装孔和悬架系统安装孔。

5.进一步,所述悬架系统安装位包括上叉壁安装位和下叉臂安装位,所述悬架系统安装孔包括上叉壁安装孔和下叉臂安装孔;两所述轮罩骨架内均一体铸造有所述上叉壁安装位,并机加工有所述上叉壁安装孔;所述中部骨架的底部两侧均一体铸造有所述下叉臂安装位,并机加工有所述下叉壁安装孔。

6.进一步,所述轮边驱动系统安装位包括气囊安装位,所述轮边驱动系统安装孔包括气囊安装孔;所述轮罩骨架内一体铸造有所述气囊安装位,并机加工有所述气囊安装孔。

7.进一步,所述轮边驱动系统安装位包括减震器安装位,所述轮边驱动系统安装孔包括减震器安装孔;所述轮罩骨架内一体铸造有所述减震器安装位,并机加工有所述减震器安装孔。

8.进一步,所述中部骨架底部一体铸造有至少一供管线穿行的走线槽。

9.进一步,所述骨架本体一体铸造有若干减重孔进一步,所述骨架本体为一体铸造成型的铝骨架。

10.一种一体式客车驱动轴骨架的制作方法,其特征在于:包括如下步骤:(1)对驱动轴骨架的结构进行仿真优化设计;(2)根据仿真优化设计的结果将待铸造件压铸成型,得到骨架坯料;(3)对骨架坯料进行机加工处理,得到骨架本体。

11.进一步,在步骤(2)中,采用坐标镗床对骨架坯料进行孔位加工处理,从而得到轮边驱动系统安装孔和悬架系统安装孔。

12.更进一步,所述轮边驱动系统安装孔包括气囊安装孔和减震器安装孔;所述悬架

系统安装孔包括上叉臂安装孔和下叉臂安装孔。

13.和现有技术相比,本发明产生的有益效果在于:本发明的客车驱动轴骨架采用一体式骨架结构,实现了集成轮边驱动系统的模块化骨架总成,定位精度高,能够解决因人工焊接而导致的四轮定位偏差问题,有利于提升车辆的操稳性,具有组装效率高、通用性好、故障率低和结构强度高等优点。

附图说明

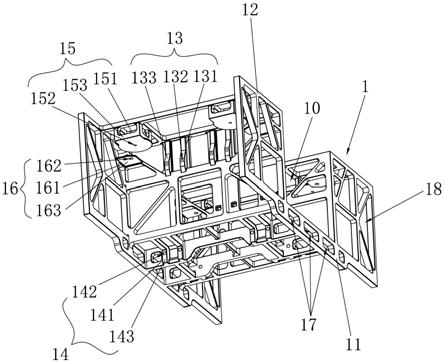

14.图1为本发明的立体视图一。

15.图2为本发明的立体视图二。

16.图3为本发明的主视图。

17.图4为本发明的侧视图。

具体实施方式

18.下面参照附图说明本发明的具体实施方式。为了全面理解本发明,下面描述到许多细节,但对于本领域技术人员来说,无需这些细节也可实现本发明。

19.参照图1至图4,一种一体式客车驱动轴骨架,包括一体铸造成型的骨架本体1,骨架本体1具有中部骨架11和轮罩骨架12;两轮罩骨架12相互对称地设置于中部骨架11的两侧,使得中部骨架11上方形成车内过道10。骨架本体1一体铸造有轮边驱动系统安装位和悬架系统安装位,并机加工有轮边驱动系统安装孔和悬架系统安装孔。本发明的客车驱动轴骨架采用一体式骨架结构,实现了集成轮边驱动系统的模块化骨架总成,定位精度高,能够解决因人工焊接而导致的四轮定位偏差问题,有利于提升车辆的操稳性,具有组装效率高、通用性好、故障率低和结构强度高等优点。

20.参照图2和图4,悬架系统安装位包括上叉壁安装位131和下叉臂安装位141,悬架系统安装孔包括上叉壁安装孔132和下叉臂安装孔142;两轮罩骨架12内均一体铸造有上叉壁安装位131,并机加工有上叉壁安装孔132;中部骨架11的底部两侧均一体铸造有下叉臂安装位141,并机加工有下叉壁安装孔142。上叉壁安装位131与上叉壁安装孔132构成上叉壁安装部13;下叉壁安装位141和下叉壁安装孔142构成下叉壁安装部14。具体地,轮罩骨架12侧壁在上叉壁安装位131的对应位置一体铸造有两条上凸棱133,并在上凸棱133中部机加工有上叉壁安装孔132;中部骨架11在下叉壁安装位141的对应位置一体铸造有两条下凸棱143,并在下凸棱143中部机加工有下叉壁安装孔142,如此可充分确保骨架本体1的结构强度,确保上叉臂和下叉臂的稳固连接。需要说明的是,实际应用中,悬架结构还可以采用非双叉臂结构,改为多连杆结构或者刚性桥结构。

21.参照图2和图4,轮边驱动系统安装位包括气囊安装位151,轮边驱动系统安装孔包括气囊安装孔152;轮罩骨架12内一体铸造有气囊安装位151,并机加工有气囊安装孔152。气囊安装位151与气囊安装孔152构成气囊安装部15。具体地,轮罩骨架12在气囊安装位151的对应位置一体铸造有一沉台153,并在该沉台153底部机加工有气囊安装孔152。如此可充分确保轮罩骨架12的结构强度,确保气囊的稳固连接。在实际应用中,可根据需求采用单气囊结构或双气囊结构,本实施例优选为双气囊结构。

22.参照图2和图4,轮边驱动系统安装位包括减震器安装位161,轮边驱动系统安装孔

包括减震器安装孔162;轮罩骨架12内一体铸造有减震器安装位161,并机加工有减震器安装孔162。减震器安装位161和减震器安装孔162构成减震器安装部16。具体地,轮罩骨架12在减震器安装位161的对应位置一体铸造有一支撑板163,并在该支撑板163上机加工有减震器安装孔162。如此可充分确保轮罩骨架11的结构强度,确保减震器的稳固连接。在实际应用中,可根据需求采用单减震器结构或双减震器结构,本实施例优选为双减震器结构。

23.参照图1至图3,中部骨架11底部一体铸造有至少一供管线穿行的走线槽17。具体来说,中部骨架11底部的前后端均并排设置有3个走线槽17,由此可将高低压线束、气管、油管和水管等管线集中布设于走线槽17内。

24.参照图1至图4,为了实现轻量化设计,骨架本体1一体铸造有若干减重孔18,减重孔18的形状不一,可设计为正方形孔,圆形孔或三角形孔等,具体基于整体结构强度进行优化分析,并针对性地进行开孔设计。此外,中部骨架11的底部中间设有大致呈等腰梯形的让位凹部,相邻两上凸棱133以及下凸棱143中部也设有让位凹部,由此可以进一步骨架本体1的轻量化水平。

25.参照图1至图4,作为优选方案:骨架本体1为一体铸造成型的铝骨架,本发明充分利用铝合金的低密度特性,有助于进一步提高轻量化水平高。

26.参照图1至图4,以下基于上述一体式客车驱动轴骨架的具体结构,介绍其制作方法,包括如下步骤:(1)对驱动轴骨架的结构进行仿真优化设计;(2)根据仿真优化设计的结果将待铸造件压铸成型,得到骨架坯料;(3)对骨架坯料进行机加工处理,得到骨架本体1。具体地,该步骤中采用坐标镗床对骨架坯料进行孔位加工处理,从而得到轮边驱动系统安装孔和悬架系统安装孔。由于轮边驱动系统和悬架系统的安装精度要求高,对于孔位的精度要求也高,因此本发明采用机加工处理能够充分确保安装定位精度。优选地,轮边驱动系统安装孔包括气囊安装孔152和减震器安装孔162,悬架系统安装孔包括上叉臂安装孔132和下叉臂安装孔142。

27.综上可知,传统焊接式骨架是通过很多零部件(铁制方钢和钢板)拼焊而成,需要进行大量的焊接工作,工作效率低下且难以控制制作精度。而本发明所提供的一体式客车驱动轴骨架将所有零部件集成化设计和制造,大幅简化供应链配套,减少了零部件数量和工序步骤,缩短了生产周期,有助于提效降本,并且一体式骨架采用更优化的工程学结构,避免了焊接造成的结构强度和定位精度问题,整体制作精度高,能保证轮边驱动系统和悬架系统的安装定位精度。

28.上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1