一种用于SUV车型的后地板框架的制作方法

一种用于suv车型的后地板框架

技术领域

1.本实用新型涉及汽车零部件设备技术领域,具体地,涉及一种用于suv车型的后地板框架。

背景技术:

2.当前车型的车身后地板框架结构主要采用钢制零件拼焊而成,后地板框架结构一般由众多的钢制冲压件组成,零件数较多,结构复杂,总成焊接精度不高,钢制框架结构安装在车身后侧梁框架处需增加零件,用于提高接头刚度强度,从而满足底盘件的安装和保证后端性能。

3.零部件增加无疑会加大安装的难度,且拼接精度很难提高,采用钢制冲压件制成的后地板框架结构自身的重量大,结构复杂,且制造成本高。另一方面,钢制冲压件在长期使用过程中,容易被腐蚀,从而影响车辆的安全性能。

技术实现要素:

4.为了解决上述技术问题,本实用新型提出一种用于suv车型的后地板框架,包括前侧梁、后侧梁、第一横梁、第二横梁、第三横梁、第四横梁以及封板;

5.所述前侧梁由铸造铝合金制成,其与所述第一横梁、第二横梁、第三横梁、第四横梁、所述封板及后侧梁相连接;

6.所述后侧梁由挤压铝合金制成,其与所述前侧梁相连接。

7.优选地,所述前侧梁包括左前侧梁和右前侧梁,所述后侧梁包括左后侧梁和右后侧梁,所述左后侧梁与所述左前侧梁相连接形成左纵梁;所述右后侧梁与所述右前侧梁相连接形成右纵梁;

8.所述第一横梁、第二横梁、第三横梁以及第四横梁均位于所述左纵梁与所述右纵梁之间,并分别与所述左纵梁及右纵梁相连接。

9.优选地,所述第一横梁由挤压铝合金制成,且内部形成有密闭的腔体结构;

10.所述左纵梁上设有正z型结构搭接部,所述第一横梁上设有与正z型结构搭接部相匹配的反z型结构搭接部,所述第一横梁的搭接部与所述左纵梁的搭接部相互焊接;

11.所述右纵梁上设有正z型结构搭接部,所述第一横梁上设有与正z型结构搭接部相匹配的反z型结构搭接部,所述第一横梁的搭接部与所述右纵梁的搭接部相互焊接。

12.优选地,所述第二横梁由冲压铝板制成,其与左纵梁及右纵梁之间通过u型结构搭接部焊接。

13.优选地,所述第三横梁由挤压铝合金制成,且内部形成有密闭的腔体结构,其两端分别与所述左纵梁和右纵梁相连接。

14.优选地,所述左纵梁上设有u型结构搭接部,所述第三横梁的端部与该u型结构搭接部相互焊接;

15.所述右纵梁上设有u型结构搭接部,所述第三横梁的另一端与该u型结构搭接部相

互焊接。

16.优选地,还包括连接板,所述连接板由钢冲压板制成,所述连接板焊接于所述第三横梁与所述左纵梁相连接处以及所述第三横梁与所述右纵梁相连接处,且所述连接板与上车体塔座立柱相连接;

17.所述第三横梁横贯所述左纵梁和所述右纵梁,且正对上车体塔座。

18.优选地,所述第四横梁由冲压铝板制成,所述第四横梁与所述左纵梁及所述右纵梁通过u型结构搭接后再进行焊接。

19.优选地,所述封板由钢冲压板制成,呈l型结构,所述封板与前侧梁相连接,包括左封板和右封板,所述左封板与所述左前侧梁相连接,所述右封板与右前侧梁相连接。

20.优选地,还包括备胎横梁,所述备胎横梁由冲压铝板制成,并与所述第四横梁相连接

21.与现有技术相比,本实用新型的有益效果在于:

22.1、本实用新型提供的用于suv车型的后地板框架,车辆受力大的地方采用铸造和挤压铝合金结构,受力小的地方采用冲压结构,混合使用,使得后地板框架满足刚性要求的同时,提高了集成度和精度,性能分配合理,减轻了零件重量,连接工艺简单,降低了制造成本。

23.2、本实用新型提供的用于suv车型的后地板框架,第一横梁和第三横梁与左右纵梁之间的搭接采用z型结构的搭接形式,形成了封闭的传力腔体结构,能保证更好的刚强度,保证车身的整体性能。

24.3、本实用新型提供的用于suv车型的后地板框架,上车体塔座正对第三横梁,并与后塔座立柱贯通连接,大大提升了车身后部扭转性能。

附图说明

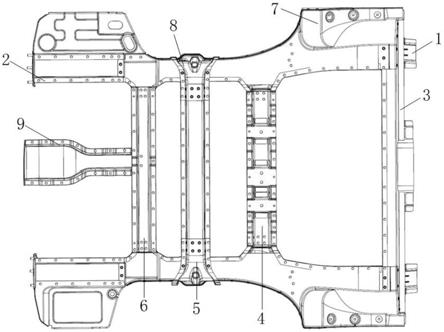

25.图1为本实用新型提供的用于suv车型的后地板框架的结构示意图;

26.图2为本实用新型提供的用于suv车型的后地板框架的另一视角的结构示意图;

27.图3为本实用新型提供的用于suv车型的后地板框架的第一横梁的连接关系结构示意图;

28.图4为本实用新型提供的用于suv车型的后地板框架的第二横梁的连接关系结构示意图;

29.图5为本实用新型提供的用于suv车型的后地板框架的第三横梁的连接关系结构示意图;

30.图6为本实用新型提供的用于suv车型的后地板框架的第三横梁的连接关系另一视角的结构示意图;

31.图7为本实用新型提供的用于suv车型的后地板框架的第四横梁的连接关系结构示意图。

具体实施方式

32.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和优选实施例对本实用新型作进一步的详细说明。

33.如图1

‑

2所示,一种用于suv车型的后地板框架,包括前侧梁1、后侧梁2、第一横梁3、第二横梁4、第三横梁5、第四横梁6以及封板7;所述前侧梁1由铸造铝合金制成,其与所述第一横梁3、第二横梁4、第三横梁5、第四横梁6、所述封板7及后侧梁2相连接,包括左前侧梁11和右前侧梁12;所述后侧梁2由挤压铝合金制成,其与所述前侧梁1相连接,包括左后侧梁21和右后侧梁22。

34.所述前侧梁1由铸造铝合金制成,其与所述封板7及后侧梁2通过spr铆接(self piercing rivet自冲铆接)和fds(flow drill screw)自攻钉连接,从而形成后侧梁总成,并与所述第一横梁3、第二横梁4、第三横梁5以及第四横梁6通过spr和fds连接后,形成后地板总成框架。且所述前侧梁1包括左前侧梁11和右前侧梁12,所述左前侧梁11和右前侧梁12分别位于后地板框架的左右两侧。

35.所述后侧梁2由挤压铝合金制成,其内部形成有密闭的腔体结构。且所述后侧梁2包括左后侧梁21和右后侧梁22,所述左后侧梁21和右后侧梁22分别位于后地板框架的左右两侧。

36.具体的,所述左后侧梁21与所述左前侧梁11相连接形成左纵梁,所述右后侧梁22与所述右前侧梁12相连接形成右纵梁,且所述第一横梁3、第二横梁4、第三横梁5以及第四横梁6均位于所述左纵梁与所述右纵梁之间,并分别与所述左纵梁及右纵梁相连接,从而形成了后地板框架的主体结构。

37.如图3所示,所述第一横梁3由挤压铝合金制成,且内部形成有密闭的腔体结构,其两端分别与所述左纵梁和右纵梁相连接。

38.更佳的,所述第一横梁3与所述左纵梁相连接处采用z型结构搭接部搭接后再进行合拼焊接,即所述左纵梁上设有正z型结构搭接部,所述第一横梁3上设有与正z型结构搭接部相匹配的反z型结构搭接部,所述第一横梁3的搭接部与所述左纵梁的搭接部相互焊接,保证了第一横梁3的四面搭接,力能够通过左纵梁传递给所述第一横梁3,形成完整的封闭传递力腔体结构,保证了更高的刚度强度,更好的抵抗车身扭转性能,且更好的工艺性。

39.相应的,所述第一横梁3与所述右纵梁相连接处采用z型结构搭接部搭接后再进行合拼焊接,即所述右纵梁上设有正z型结构搭接部,所述第一横梁3上设有与正z型结构搭接部相匹配的反z型结构搭接部,所述第一横梁3的搭接部与所述右纵梁的搭接部相互焊接即可,保证了第一横梁3的四面搭接,力能够通过右纵梁传递给所述第一横梁3,形成完整的封闭传递力腔体结构,保证了更高的刚度强度,更好的抵抗车身扭转性能,且更好的工艺性。

40.如图4所示,所述第二横梁4由冲压铝板制成,其与左纵梁及右纵梁之间通过u型结构搭接部进行焊接,实现了所述第二横梁4与左纵梁及右纵梁之间的连接,保证了搭接的强度。

41.如图5

‑

6所示,所述第三横梁5由挤压铝合金制成,且内部形成有密闭的腔体结构,其两端分别与所述左纵梁和右纵梁相连接,其横贯左纵梁和右纵梁,且正对上车体塔座。

42.所述第三横梁5与所述左纵梁及右纵梁u型搭接部进行焊接,即所述左纵梁上设有u型结构搭接部,所述第三横梁5的端部与该u型结构搭接部相互焊接。相应的,所述右纵梁上也设有u型结构搭接部,所述第三横梁5的另一端与该u型结构搭接部相互焊接,最大限度的提升了第三横梁5抵抗扭转的能力。

43.所述第三横梁5与所述第一横梁3及第二横梁4构成了后地板框架的主梁,起到了

车身抗扭转的作用。

44.为了实现上下车体贯通,提升扭转刚度,本实施例中的后地板框架还包括连接板8,所述连接板8由钢冲压板制成,其焊接于所述第三横梁5与所述左纵梁相连接处以及所述第三横梁5与所述右纵梁相连接处,且该连接板8与上车体塔座立柱相连接,故可以将上下车体贯通,提升扭转刚度。

45.如图7所示,所述第四横梁6由冲压铝板制成,其与左纵梁及右纵梁之间通过u型结构搭接后再进行焊接,实现了所述第四横梁6与左纵梁及右纵梁之间的连接,保证了搭接的强度。

46.所述封板7由钢冲压板制成,呈l型结构,其与前侧梁相连接,包括左封板71和右封板72,其中,所述左封板71与所述左前侧梁相连接,所述右封板72与右前侧梁相连接,实现了上钢下铝的设计理念。

47.本实施例中的后地板框架还包括备胎横梁9,所述备胎横梁9为辅梁,用于加强备胎的安装并实现传力,其由冲压铝板制成,并与第四横梁相连接。

48.本实用新型提供的用于suv车型的后地板框架,当后面发生碰撞时,部分碰撞力由后侧梁2和备胎横梁9传递至前侧梁1、第四横梁6、第三横梁5、第二横梁4以及第一横梁3,另一部分碰撞力通过连接板8传递出去;当侧面发生碰撞时,碰撞力由车辆门槛传递至前侧梁1和第一横梁3,较好地实现了碰撞力的传递和分散。

49.本实用新型提供的用于suv车型的后地板框架,在车辆受力大的地方采用铸造和挤压铝合金结构,受力小的地方采用冲压结构,混合使用,使得后地板框架满足刚性要求的同时,提高了集成度和精度,性能分配合理,减轻了零件重量,降低了制造成本;后地板前侧梁为铸件设计,无需顾虑冲压件设计材料利用率的问题,且地板所有横梁通过与铸件封闭搭接,形成各传力通道,能保证后地板框架更高的刚度强度,更好的抵抗车身扭转性能,且有更好的工艺性。

50.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1