一种用于电机安装的车身结构的制作方法

1.本实用新型涉及汽车电机安装领域,具体是一种用于电机安装的车身结构。

背景技术:

2.现有的电机安装结构主要是:通过机舱双横梁连接支架进行安装,现有结构有如下问题:

3.1、安装点y向动刚度差;

4.2、安装点安装结构复杂、成本高;

5.3、安装点安装结构复杂、精度差。

技术实现要素:

6.本实用新型为了解决目前电机安装结构存在的诸多问题,提供了一种用于电机安装的车身结构。

7.本实用新型是通过以下技术方案实现的:一种用于电机安装的车身结构,包括纵截面呈倒u型结构的双横梁前梁外板、双横梁前梁内板、双横梁后梁外板以及双横梁后梁内板,

8.所述双横梁前梁内板位于双横梁前梁外板内侧且双横梁前梁内板的两边部外壁与双横梁前梁外板的两边部内壁焊接连接,所述双横梁后梁内板位于双横梁后梁外板内侧且双横梁后梁内板的两边部外壁与双横梁后梁外板的两边部内壁焊接连接;

9.双横梁前梁外板的两端底边内侧面与双横梁前梁内板的两端底边内侧面之间分别焊接有双横梁前梁套管,与双横梁前梁套管相对的双横梁前梁外板和双横梁前梁内板上均开有与双横梁前梁套管同轴的前通孔,双横梁后梁外板的两端底边内侧面与双横梁后梁内板的两端底边内侧面之间分别焊接有双横梁后梁套管,与双横梁后梁套管相对的双横梁后梁外板和双横梁后梁内板上均开有与双横梁后梁套管同轴的后通孔,所述前通孔和后通孔内均穿置有与车身相连接的双横梁总成安装螺栓;

10.所述双横梁前梁内板与双横梁后梁内板之间焊接有电机安装支架。

11.作为本实用新型技术方案的进一步改进,位于电机安装支架上方的双横梁前梁外板与双横梁后梁外板之间焊接有支架加强板,所述支架加强板下部与电机安装支架顶部焊接连接。

12.作为本实用新型技术方案的进一步改进,所述双横梁前梁外板与双横梁后梁外板之间焊接有至少两块双横梁连接板,其中两块双横梁连接板分别位于双横梁前梁外板与双横梁后梁外板的两端边部外壁之间。

13.作为本实用新型技术方案的进一步改进,所述双横梁连接板为u型板。

14.作为本实用新型技术方案的进一步改进,所述双横梁连接板的两边部端部延伸设有与双横梁前梁外板、双横梁后梁外板焊接连接的连接耳。

15.本实用新型提供的一种用于电机安装的车身结构,提升了电机安装点的y向动刚

度,减少了电机安装点疲劳损坏的风险,刚度高,减少了振动噪音的传递,提高了车辆的安全性及舒适性。它的结构简单,成本低,对车身的轻量化及成本控制起到了积极的作用;它的结构简单,焊接精度及安装精度容易得到保证,减少了匹配调整的时间,减少了匹配时人力物力的投入,降低了匹配成本。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

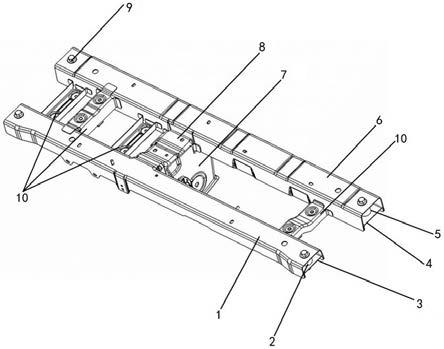

17.图1为本实用新型所述的用于电机安装的车身结构的结构示意图。

18.图2为本实用新型所述的用于电机安装的车身结构的拆分图。

19.图中:1

‑

双横梁前梁外板,2

‑

双横梁前梁套管,3

‑

双横梁前梁内板,4

‑

双横梁后梁内板,5

‑

双横梁后梁套管,6

‑

双横梁后梁外板,7

‑

电机安装支架,8

‑

支架加强板,9

‑

双横梁总成安装螺栓,10

‑

双横梁连接板,11

‑

连接耳。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

21.下面结合附图对本实用新型的技术方案进行详细的说明。

22.一种用于电机安装的车身结构,其位于车辆前部的机舱内,包括纵截面呈倒u型结构的双横梁前梁外板1、双横梁前梁内板3、双横梁后梁外板6以及双横梁后梁内板4,

23.所述双横梁前梁内板3位于双横梁前梁外板1内侧且双横梁前梁内板3的两边部外壁与双横梁前梁外板1的两边部内壁焊接连接,所述双横梁后梁内板4位于双横梁后梁外板6内侧且双横梁后梁内板4的两边部外壁与双横梁后梁外板6的两边部内壁焊接连接;

24.双横梁前梁外板1的两端底边内侧面与双横梁前梁内板3的两端底边内侧面之间分别焊接有双横梁前梁套管2,与双横梁前梁套管2相对的双横梁前梁外板1和双横梁前梁内板3上均开有与双横梁前梁套管2同轴的前通孔,双横梁后梁外板6的两端底边内侧面与双横梁后梁内板4的两端底边内侧面之间分别焊接有双横梁后梁套管5,与双横梁后梁套管5相对的双横梁后梁外板6和双横梁后梁内板4上均开有与双横梁后梁套管5同轴的后通孔,所述前通孔和后通孔内均穿置有与车身相连接的双横梁总成安装螺栓9;

25.所述双横梁前梁内板3与双横梁后梁内板4之间焊接有电机安装支架7。

26.本实用新型通过双横梁总成安装螺栓9将双横梁总成与车身骨架连接在一起。对结构的动刚度提升有很大的作用,减少电机安装点疲劳损坏的风险,刚度高,减少振动噪音的传递,提高车辆的安全性及舒适性。

27.具体实施时,所述双横梁前梁套管2与双横梁前梁外板1和双横梁前梁内板3之间通过二氧化碳保护焊连接,且双横梁后梁套管5与双横梁后梁外板6和双横梁后梁内板4之

间也同样通过二氧化碳保护焊连接。并且双横梁前梁外板1和双横梁前梁内板3之间可采用点焊连接方式,双横梁后梁外板6和双横梁后梁内板4之间也可采用点焊连接方式。

28.具体的,位于电机安装支架7上方的双横梁前梁外板1与双横梁后梁外板6之间焊接有支架加强板8,所述支架加强板8下部与电机安装支架7顶部焊接连接。通过电机安装支架7与支架加强板8的连接成一个封闭的截面,结构受力均匀、配合度高、稳定性强,能够更进一步的提升电机安装点的y向动刚度。

29.进一步的,为了加强双横梁前梁外板1与双横梁后梁外板6之间的结构稳定性,所述双横梁前梁外板1与双横梁后梁外板6之间焊接有至少两块双横梁连接板10,其中两块双横梁连接板10分别位于双横梁前梁外板1与双横梁后梁外板6的两端边部外壁之间。如图1所示,可根据实际情况在双横梁前梁外板1与双横梁后梁外板6的边部外壁之间适宜位置之间焊接双横梁连接板10。

30.如图2所示,所述双横梁连接板10为u型板。这种结构的连接板横向刚度更高。

31.优选的,所述双横梁连接板10的两边部端部延伸设有与双横梁前梁外板1、双横梁后梁外板6焊接连接的连接耳11。连接耳11增大了焊接面,加强了双横梁前梁外板1和双横梁后梁外板6之间的连接强度。

32.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1