一种新型翻斗车的制作方法

1.本实用新型属于翻斗车技术领域,具体地说涉及一种新型翻斗车。

背景技术:

2.翻斗车是一种车斗可倾翻的短途运输物料的车辆,由于翻斗车造价低廉、维护简单、操作方便、应用广泛,适用于砂石、土方、煤炭、矿石或者其他各种散装物料的短途运输,在日常搬运物体过程中是个非常实用的运输装置。现有翻斗车大都采用通过一个旋转轴将车斗与车架连接,由于车斗通常为塑料类的一体成型材质,因而与旋转轴的连接位点通常不耐磨损,导致长时间使用翻转倾卸功能后,连接位点磨损严重,因而增加了车斗的更换频率,而且现有翻斗车大都为手推设计,在车内装载较重货物时并不方便用拖车钩挂进行拖拉。

3.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种新型翻斗车。

5.本实用新型提供如下技术方案:

6.一种新型翻斗车,包括车架以及铰接于车架上的车斗,所述车架前后两端分别设置有前轮安装轴和后轮安装轴,所述前轮安装轴和后轮安装轴上均安装有车轮,所述车斗后端的下方固定安装有连接板,所述连接板下方固定有车斗旋转轴,所述连接板与车架通过车斗旋转轴转动连接,所述车斗旋转轴设置于后轮安装轴的正上方。

7.进一步的,所述连接板下方固定有连接架,所述连接架上设置有车斗旋转轴,连接板通过连接架与车斗旋转轴连接。

8.进一步的,所述连接架为v字形连接架,包括竖直设置的第一直杆、倾斜设置的第二直杆以及连接第一直杆和第二直杆两端的连接曲杆,所述第一直杆、连接曲杆和第二直杆共同围合形成v字形连接架,所述车斗旋转轴设置于第一直杆和连接曲杆的连接处。

9.进一步的,所述连接板为两个角板,两个角板分别设置于后轮安装轴的上方。

10.进一步的,所述车架后端向下延伸形成两个后轮安装架,所述车斗旋转轴和后轮安装轴上下排列安装于后轮安装架上。

11.进一步的,所述后轮安装轴为单根长旋转轴,长旋转轴的两头分别旋转连接于两个后轮安装架上。

12.进一步的,所述车架前端下方固定连接有前轮安装架,所述前轮安装架为u型安装架,两个前轮安装轴分别连接于u型安装架的两侧。

13.进一步的,所述前轮安装架上固定连接有连接杆,所述连接杆端部铰接有可翻转把手。

14.进一步的,所述前轮安装架上固定连接有连接杆,所述连接杆端部铰接有可伸缩把手。

15.进一步的,所述车斗前端设置有用于方便翻转车斗的拉手,所述拉手下方设置有用于连接车架的卡接扣,所述车架上对应卡接口设置有卡接板,卡接板与车架固定连接,卡接扣与卡接板可拆卸式卡接。

16.有益效果:

17.1、通过将车斗旋转轴设置于后轮安装轴的正上方,且位于车架平面的下方,即车斗旋转轴处于车架和后轮安装轴之间,降低车斗翻转时的旋转重心,通过简单结构改变实现省力目的,保证旋转重心处于前轮旋转轴上方,避免旋转重心过低影响车斗翻转完全;

18.2、通过设置连接板,增加铰接结构与车斗之间的连接面积,从而降低车斗在长期翻转使用过程中的磨损,延长翻斗车使用寿命;通过设置连接架,用于辅助支撑连接板,分散车斗旋转轴承受的车斗重力,延长车斗旋转轴的使用寿命;

19.3、通过设置结构稳定的v字形连接架,并且将车斗旋转轴设置于第一直杆和连接曲杆的连接处,使得车斗在翻转到竖直状态的过程中,重心偏移在三角形内部,进而降低车斗旋转轴自身所承受的车斗压力,延长车斗旋转轴的使用寿命,同时使得翻转过程中车斗内货物重心处于前后轮之间,避免重心超过后轮导致的前轮悬空现象。

附图说明

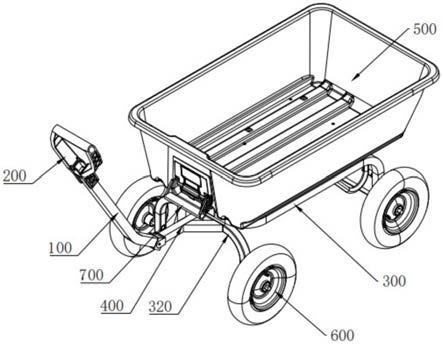

20.图1是本实用新型具体实施例1中一种新型翻斗车结构示意图;

21.图2是本实用新型具体实施例1中一种新型翻斗车去掉车斗和车轮后的结构示意图;

22.图3是本实用新型具体实施例1中一种新型翻斗车去掉车斗和车轮后的左视结构示意图;

23.图4是本实用新型具体实施例1中一种新型翻斗车去掉车斗和车轮后的俯视结构示意图;

24.图5是本实用新型具体实施例1中一种新型翻斗车去掉车斗和车轮后的后视结构示意图;

25.图6是本实用新型具体实施例1中可翻转把手的伸长杆结构示意图;

26.图7是本实用新型具体实施例2中可伸缩把手结构示意图;

27.附图中:100、伸长杆;110、第一固定孔;120、第二固定孔;130、第三固定孔;140、连接件;200、手拉环;210、横杆;220、连接臂;221、第一安装孔;222、第二安装孔;300、车架;310、后轮安装架;311、第一直杆;312、第二直杆;313、连接曲杆;314、连接板;320、前轮安装架;400、连接杆;500、车斗;510、车斗旋转轴;600、车轮;610、后轮安装轴;620、前轮安装轴;700、拉手;800、定位安装孔;900、限位杆。

具体实施方式

28.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

29.实施例1

30.如图1

‑

6所示,一种新型翻斗车,包括车架300以及铰接于车架300上的车斗500,所述车架300前后两端分别设置有前轮安装轴620和后轮安装轴610,所述前轮安装轴620和后轮安装轴610上均安装有车轮600,所述车斗500后端的下方固定安装有连接板314,所述连接板314下方固定有车斗旋转轴510,所述连接板314与车架300通过车斗旋转轴510转动连接,所述车斗旋转轴510设置于后轮安装轴610的正上方。通过将车斗旋转轴510设置于后轮安装轴610的正上方,且位于车架300平面的下方,即车斗旋转轴510处于车架300和后轮安装轴610之间,降低车斗500翻转时的旋转重心,通过简单结构改变实现省力目的,保证旋转重心处于前轮旋转轴上方,避免旋转重心过低影响车斗500翻转完全。

31.进一步的,所述连接板314下方固定有连接架,所述连接架上设置有车斗旋转轴510,连接板314通过连接架与车斗旋转轴510连接。由于车斗500通常为塑料等易磨损材质,通过设置连接板314,增加铰接结构与车斗500之间的连接面积,从而降低车斗500在长期翻转使用过程中的磨损,延长翻斗车使用寿命;通过设置连接架,用于辅助支撑连接板314,分散车斗旋转轴510承受的车斗500重力,延长车斗旋转轴510的使用寿命。

32.进一步的,所述连接架为v字形连接架,包括竖直设置的第一直杆311、倾斜设置的第二直杆312以及连接第一直杆311和第二直杆312两端的连接曲杆313,所述第一直杆311、连接曲杆313和第二直杆312共同围合形成v字形连接架,所述车斗旋转轴510设置于第一直杆311和连接曲杆313的连接处。通过设置结构稳定的v字形连接架,并且将车斗旋转轴510设置于第一直杆311和连接曲杆313的连接处,使得车斗500在翻转到竖直状态的过程中,重心偏移在三角形内部,进而降低车斗旋转轴510自身所承受的车斗500压力,延长车斗旋转轴510的使用寿命,同时使得翻转过程中车斗500内货物重心处于前后轮之间,避免重心超过后轮导致的前轮悬空现象。

33.进一步的,所述连接板314为两个角板,两个角板分别设置于后轮安装轴610的上方。角板结构简单,降低车身整体重量,材料易获取,制造成本低廉。

34.进一步的,所述车架300后端向下延伸形成两个后轮安装架310,所述车斗旋转轴510和后轮安装轴610上下排列安装于后轮安装架310上。后轮安装架310与车架300一体设计,保证后轮安装架310的结构强度,无需额外增加固定后轮安装架310的组件,降低原材料成本。

35.进一步的,所述后轮安装轴610为单根长旋转轴,长旋转轴的两头分别连接于两个后轮安装架310上。长旋转轴除了用于固定后轮外,还可以连接两个后轮安装架310,分担顶部车架300所受车斗500重量。

36.进一步的,所述车架300前端下方固定连接有前轮安装架320,所述前轮安装架320为u型安装架,两个前轮安装轴620分别旋转连接于u型安装架的两侧。u型安装架底部与后轮安装架310底部齐平。

37.进一步的,所述前轮安装架320上固定连接有连接杆400,所述连接杆400端部铰接有可翻转把手。连接杆400固定连接于u型安装架的侧面,可翻转把手包括铰接于连接杆400上的伸长杆100以及连接于伸长杆100上的手拉环200,所述手拉环200端部与伸长杆100端部可翻转的连接,所述伸长杆100端部设置有用于连接挂车的连接件140。伸长杆100上开设有固定孔,对应手拉环200上设置有安装孔,通过穿过安装孔和固定孔的销轴实现伸长杆

100与手拉环200的可翻转连接。通过将手拉环200与伸长杆100铰接实现手拉环200能在伸长杆100端部随需要进行转动,在需要人工手拉翻斗车时手拉环200时将手拉环200翻转朝外,需要钩挂车辆时将手拉环200翻转朝内,进而暴露出连接件140,使连接件140靠近车辆,完成快速转换过程。进一步的,所述手拉环200为u型环,u型环的两端开口分别铰接于伸长杆100端部的两侧。可翻转连接通过沿伸长杆100方向上下排布的两对固定孔实现,u型环的两端开口处分别对应两对固定孔设置有两对安装孔,第一销轴依次穿过下方的第一安装孔221和第一固定孔110后将u型环与伸长杆100铰接,然后再将可拆卸的第二销轴依次穿过上方的第二安装孔222和第二固定孔120后将u型环与伸长杆100固定连接,通过第一销轴和第二销轴共同作用实现u型环与伸长杆100的固定连接。当需要对手拉环200进行拉动时,直接拉动即可,当需要钩挂车辆使用时,将可拆卸的第二销轴拔出后,转动u型环,使位于u型环内部的连接件140暴露出来,方便车辆的钩挂,优选的,伸长杆100上设置有三对固定孔,即伸长杆100上还设置有第三固定孔130,第三固定孔130沿伸长杆100方向固定于第一固定孔110的下方,在将第二销轴拔出后且将u型环绕第一销轴转动至第二安装孔222与第三固定孔130重合时,再将第二销轴插入,实现手拉环200的固定收纳。进一步的,所述手拉环200包括用于方便抓握的横杆210和用于将横杆210铰接于伸长杆100上的连接臂220,连接臂220设置有两个,分别固定连接于横杆210的两侧端部。横杆210和连接臂220共同围合形成u型环。进一步的,所述横杆210为圆柱体横杆210,所述圆柱体横杆210内部中空。圆柱体横杆210适应人体工学设计,方便抓握,内部中空设计,在不影响结构强度的影响下,降低横杆210重量,减少把手用料,降低企业生产成本。进一步的,所述连接臂220外侧设置有加强筋。通过设置加强筋能够有效提升把手的强度,减少用料量,降低企业生产成本。进一步的,所述连接臂220为v字型连接臂220,v字型连接臂220的夹角为钝角。v字型连接臂220避免翻转后横杆210与伸长杆100产生干涉,影响第二销轴与第三固定孔130的固定。连接臂220与横杆210共同围合形成水滴形手拉环200结构,水滴形结构不仅美观,而且能够承受较大的拉力,无论是推力还是拉力均能有效进行支撑。进一步的,所述伸长杆100为内部中空的方管。方管方便增加伸长杆100与手拉环200之间的接触面积,给手拉环200提供较大的支撑,同时方便手拉环200在翻转后能够有效固定。进一步的,所述伸长杆100端部向上延伸形成连接件140。连接件140与手拉环200的安装平面平行设置,连接件140与伸长杆100一体设计,增加连接件140的结构强度,方便连接件140与伸长杆100之间力的传递。进一步的,所述伸长杆100为v字型伸长杆100。v字型伸长杆100夹角为钝角,v字型伸长杆100符合力学原理设置,方便在保持车轮600都在地面的情况下推动或拉动翻斗车,同时在把手前倾时能够保证尽可能靠近车斗500,方便收纳。

38.进一步的,所述车斗500前端设置有用于方便翻转车斗500的拉手700,所述拉手700下方设置有用于连接车架300的卡接扣,所述车架300上对应卡接扣设置有卡接板,卡接板与车架300固定连接,卡接扣与卡接板可拆卸式卡接。

39.实施例2

40.本实施例的翻斗车结构与实施例1基本相同,区别仅在于,如图7所示,所述前轮安装架320上固定连接有连接杆400,所述连接杆400端部铰接有可伸缩把手。可伸缩把手包括铰接于连接杆400端部的伸长杆100以及连接于伸长杆100上的手拉环200。连接杆400水平固定于车架300前端侧面或前轮支架侧面,连接杆400的另一端与伸长杆100的一端铰接,伸

长杆100为v字形杆,适应不同高度人群的推拉,同时方便收纳,伸长杆100的另一端可拆卸式固定连接有手拉环200,方便抓握,提升推拉人员的舒适度。所述手拉环200下方设置有定位孔,所述伸长杆100上设置有定位安装孔800,第三销轴穿过定位安装孔800和定位孔后将手拉环200可拆卸式固定于伸长杆100上。进一步的,所述定位安装孔800在伸长杆100上间隔设置有两组,两组定位安装孔800间距不小于手拉环200的高度。每组定位安装孔800包括相对设置于伸长杆100两侧的两个定位安装孔800,当手拉环200通过第三销轴固定于上方的定位安装孔800内时,此时手拉环200位于伸长杆100端部且高于伸长杆100,方便人工推拉,当手拉环200通过第三销轴固定于下方的定位安装孔800内时,此时手拉环200位于伸长杆100内部,且上方的定位安装孔800高于手拉环200的最高点,方便钩挂拖车推拉,因此,通过在伸长杆100端部设置两组定位安装孔800及可拆卸式固定的手拉环200,提升了翻斗车推拉方式的适用范围。进一步的,所述手拉环200底部固定连接有限位杆900,对应伸长杆100内设置有限位孔,限位杆900伸入限位孔内使手拉环200与伸长杆100滑动连接。通过设置滑动连接的限位杆900和限位孔,方便快速变动手拉环200的位置,提高安装效率。

41.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1