一种连接法兰及后纵梁连接结构、汽车的制作方法

1.本实用新型属于汽车技术领域,更具体地,涉及一种连接法兰及后纵梁连接结构、汽车。

背景技术:

2.随着汽车的普及,人们更加关注汽车的维修费用和保险费用,尤其对汽车在低速碰撞下的维修费用更加重视。汽车维修经济性,即汽车在物理状态和成本费用角度下的可维修性。通常来说,汽车昂贵的高附加值零件损坏的数量越少,更换零配件的价格越少,维修工时越少,汽车的维修经济性就越好。因此,需要减少车辆低速碰撞时易损零件的损坏,尤其是必须减少高附加值零件的损坏,从而降低维修成本。

3.若想得到好的后碰维修经济性评级,必须要求后防撞梁及后吸能盒充分吸能,保护吸能盒后的零件不受大的冲击及变形,尤其是减少后纵梁、后围板及后地板碰撞后的维修成本。但受制于造型及后悬长度的影响,后端吸能空间往往是有限的,不可能无限制的增加。传统后纵梁连接法兰(厚度一般≤1.8mm)一般采用圆角过渡的结构与后纵梁后段进行连接,后纵梁后端面与后围板安装平面在x方向上存在约9mm的安装间隙,从而造成后端结构碰撞力传递的不连续。当汽车发生后碰时,后纵梁连接法兰翻边及圆角过渡结构极易发生挤压变形,从而侵入后纵梁后段、后围板及后地板,导致后纵梁后段、后围板及后地板发生损伤。维修后纵梁后段、后围板及后地板所需要花费的成本非常高,极大地降低了后碰维修经济性评级。

技术实现要素:

4.本实用新型的目的是针对现有技术中存在的不足,提供一种后纵梁连接法兰,该后纵梁连接法兰能够在不增加汽车重量和成本的前提下,保证后端结构碰撞力传递的连续性,并降低汽车维修时的成本。

5.为了实现上述目的,本实用新型提供一种连接法兰,包括:

6.第一本体和第二本体,所述第一本体与所述第二本体连接形成l形结构,所述第一本体的两侧表面分别用于与汽车的后地板总成和后纵梁后段连接,所述第二本体的两侧表面分别用于与所述后纵梁后段和所述汽车的后围板外板连接,所述第二本体上设置有安装孔,所述第二本体能够通过所述安装孔螺接在所述后围板外板上。

7.可选地,所述第二本体内设置有镂空结构,所述镂空结构的外周上设置有第一加强翻边。

8.可选地,所述第二本体的外周上设置有第二加强翻边。

9.可选地,所述第一本体与所述第二本体一体成型。

10.本实用新型还提供一种后纵梁连接结构,包括:

11.上述连接法兰;

12.后纵梁总成;

13.后地板总成;

14.后围板外板。

15.可选地,所述后纵梁总成的后纵梁后段包括第一连接部、第二连接部、第三连接部、第四连接部和第五连接部,所述第一连接部、第二连接部、第三连接部、第四连接部和第五连接部连接形成截面呈几字形的所述后纵梁后段,所述第一连接部、第二连接部、第三连接部、第四连接部和第五连接部的端面焊接在所述第二本体的一侧。

16.可选地,所述第一连接部和所述第五连接部的上表面焊接在所述第一本体的下侧。

17.可选地,所述第二本体通过所述安装孔螺接在所述后围板外板上。

18.可选地,所述后地板总成与第一本体的上表面焊接。

19.本实用新型还提供一种汽车,包括:

20.上述后纵梁连接结构;

21.后围板总成。

22.本实用新型的有益效果在于:

23.1、通过在第二本体与后纵梁后段相连,能够实现第二本体与后纵梁后段形成零贴合连接,能够保证车辆后碰时,碰撞力具有良好的传递连续性及传递路径,避免因碰撞力不连续导致的后纵梁后段、后围板及后地板发生损伤,从而降低维修成本。

24.2、第一本体两侧分别与后地板总成、后纵梁后段固定连接,第二本体与后围板外板固定连接,能够提升后纵梁连接法兰与后纵梁后段、后地板及后围板外板的连接强度,进一步降低后纵梁后段、后地板及后围板外板发生局部损伤的风险。

25.3、第二本体内呈镂空结构且在镂空结构外设置与汽车后纵梁总成适配的凸起,以及在第二本体的外沿设置第二加强翻边,不仅提高该连接法兰的整体强度,还能够使后纵梁总成的后纵梁后段与第二本体相连时,起到定位以及支撑作用,能够实现快速装配。

26.本实用新型的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

27.通过结合附图对本实用新型示例性实施方式进行更详细的描述,本实用新型的上述以及其它目的、特征和优势将变得更加明显,其中,在本实用新型示例性实施方式中,相同的参考标号通常代表相同部件。

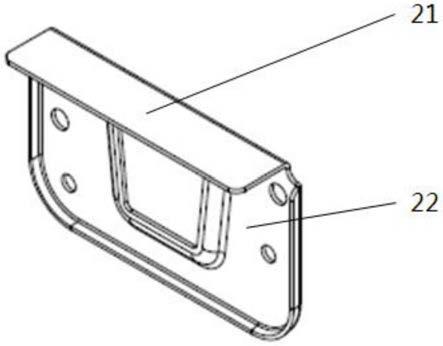

28.图1示出了本实用新型实施例中连接法兰结构立体示意图;

29.图2示出了本实用新型实施例中连接法兰结构示意图;

30.图3示出了本实用新型实施例中连接法兰结构示意图;

31.图4示出了本实用新型实施例中后纵梁连接结构示意图;

32.图5示出了本实用新型实施例中后纵梁连接结构示意图;

33.图6示出了本实用新型实施例中后纵梁连接结构示意图。

34.附图标记说明:

35.1、后围板总成;11、后围板外板;2、后纵梁连接法兰;21、第一本体;211、第一焊点;212、第二焊点;22、第二本体;221、第三焊点;222、保护焊缝;23、安装孔;3、后纵梁总成;31、后纵梁后段;4、后地板总成。

具体实施方式

36.下面将更详细地描述本实用新型的优选实施方式。虽然以下描述了本实用新型的优选实施方式,然而应该理解,可以以各种形式实现本实用新型而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本实用新型更加透彻和完整,并且能够将本实用新型的范围完整地传达给本领域的技术人员。

37.本实用新型提供一种连接法兰,该连接法兰包括:

38.第一本体和第二本体,所述第一本体与所述第二本体连接形成l形结构,所述第一本体的两侧表面分别用于与汽车的后地板总成和后纵梁后段连接,所述第二本体的两侧表面分别用于与所述后纵梁后段和所述汽车的后围板外板连接,所述第二本体上设置有安装孔,所述第二本体能够通过所述安装孔螺接在所述后围板外板上。

39.具体地,第一本体两侧分别与后地板总成、后纵梁后段固定连接,第二本体与后围板外板固定连接,能够提升后纵梁连接法兰与后纵梁后段、后地板及后围板外板的连接强度,进一步降低后纵梁后段、后地板及后围板外板发生局部损伤的风险,通过在第二本体与后纵梁后段相连,能够实现第二本体与后纵梁后段形成零贴合连接,能够保证车辆后碰时,碰撞力具有良好的传递连续性及传递路径,避免因碰撞力不连续导致的后纵梁后段、后围板及后地板发生损伤,从而降低维修成本,且第一本体与后地板总成、后纵梁后段形成焊接时,会在第一本体上形成第二焊点。

40.在一个示例中,所述第二本体内设置有镂空结构,所述镂空结构的外周上设置有第一加强翻边。

41.具体地,第二本体设置有镂空结构和第一加强翻边,不仅减重,还能够加强法兰结构的强度,在受到撞击时更能吸收能量。

42.在一个示例中,所述第二本体的外周上设置有第二加强翻边。

43.具体地,在进行后纵梁总成与第二本体进行焊接时,后纵梁总成会处在第一加强翻边与第二加强翻边之间,能够使后纵梁总成插入,在焊接时起到定位作用。

44.在一个示例中,所述第一本体与所述第二本体一体成型。

45.具体地,第一本体与第二本体一体成型能够增强该连接法兰的强度,提高受到撞击时碰撞力传导的连续性。

46.本实用新型还提供一种后纵梁连接结构,包括:

47.上述任一项所述的连接法兰;

48.后纵梁总成,所述后纵梁总成的端部用于与后纵梁连接法兰的所述第一本体连接,所述后纵梁总成的外侧用于与后纵梁连接法兰的所述第二本体连接;

49.后地板总成,所述后地板总成外侧分别用于与后纵梁连接法兰的所述第二本体以及后纵梁总成连接;

50.后围板外板,所述后围板总成外侧用于与后纵梁连接法兰的所述第二本体连接。

51.在一个示例中,所述后纵梁总成的后纵梁后段包括第一连接部、第二连接部、第三连接部、第四连接部和第五连接部,所述第一连接部、第二连接部、第三连接部、第四连接部和第五连接部连接形成截面呈几字形的所述后纵梁后段,所述第一连接部、第二连接部、第三连接部、第四连接部和第五连接部的端面焊接在所述第二本体的一侧。

52.具体地,在后纵梁后段的第一连接部、第二连接部、第三连接部、第四连接部和第

五连接部在与第二本体进行焊接时,分别在第一连接部、第二连接部、第三连接部、第四连接部和第五连接部的位置形成保护焊缝。

53.在一个示例中,所述第一连接部和所述第五连接部的上表面焊接在所述第一本体的下侧。

54.在一个示例中,所述第二本体通过所述安装孔螺接在所述后围板外板上。

55.具体地,能够方便第二本体安装在后围板外板上,并加强稳定性,且第二本体会与后围板外板形成焊接,并在第二本体上形成第三焊点。

56.在一个示例中,所述后地板总成与第一本体的上表面焊接。

57.具体地,在后地板总成与第一本体焊接时,会在第一本体上形成第一焊点,使第一本体与后地板总成连接稳定。

58.本实用新型还提供一种汽车,包括上述任一项所述的后纵梁连接结构。

59.具体地,该后纵梁连接结构与汽车的后围板总成相连。

60.实施例1

61.本实用新型提供一种连接法兰,该连接法兰包括:

62.第一本体21和第二本体22,所述第一本体21与所述第二本体22连接形成l形结构,所述第一本体21的两侧表面分别用于与汽车的后地板总成4和后纵梁后段31连接,所述第二本体22的两侧表面分别用于与所述后纵梁后段31和所述汽车的后围板外板11连接,所述第二本体22上设置有安装孔23,所述第二本体22能够通过所述安装孔23螺接在所述后围板外板11上。

63.具体地,第一本体21两侧分别与后地板总成4、后纵梁后段31固定连接,第二本体22与后围板外板11固定连接,能够提升后纵梁连接法兰2与后纵梁后段31、后地板及后围板外板11的连接强度,进一步降低后纵梁后段31、后地板及后围板外板11发生局部损伤的风险,通过在第二本体22与后纵梁后段31相连,能够实现第二本体22与后纵梁后段31形成零贴合连接,能够保证车辆后碰时,碰撞力具有良好的传递连续性及传递路径,避免因碰撞力不连续导致的后纵梁后段31、后围板及后地板发生损伤,从而降低维修成本,且第一本体21与后地板总成4、后纵梁后段31形成焊接时,会在第一本体21上形成第二焊点212。

64.在一个示例中,所述第二本体22内设置有镂空结构,所述镂空结构的外周上设置有第一加强翻边。

65.具体地,第二本体22设置有镂空结构,能够加强法兰结构的强度,在受到撞击时更能吸收能量。

66.在一个示例中,所述第二本体22的外周上设置有第二加强翻边。

67.具体地,在进行后纵梁总成3与第二本体22进行焊接时,后纵梁总成3会处在第一加强翻边与第二加强翻边之间,能够使后纵梁总成3插入,在焊接时起到定位作用。

68.在一个示例中,所述第一本体21与所述第二本体22一体成型。

69.具体地,第一本体21与第二本体22一体成型能够增强该连接法兰的强度,提高受到撞击时碰撞力传导的连续性。

70.实施例2

71.本实用新型还提供一种后纵梁连接结构,包括:

72.上述任一项所述的连接法兰;

73.后纵梁总成3;

74.后地板总成4;

75.后围板外板11。

76.在一个示例中,所述后纵梁总成3的后纵梁后段31包括第一连接部、第二连接部、第三连接部、第四连接部和第五连接部,所述第一连接部、第二连接部、第三连接部、第四连接部和第五连接部连接形成截面呈几字形的所述后纵梁后段31,所述第一连接部、第二连接部、第三连接部、第四连接部和第五连接部的端面焊接在所述第二本体22的一侧。

77.具体地,在后纵梁后段31的第一连接部、第二连接部、第三连接部、第四连接部和第五连接部在与第二本体22进行焊接时,分别在第一连接部、第二连接部、第三连接部、第四连接部和第五连接部的位置形成保护焊缝222。

78.在一个示例中,所述第一连接部和所述第五连接部的上表面焊接在所述第一本体21的下侧。

79.在一个示例中,所述第二本体22通过所述安装孔23螺接在所述后围板外板11上。

80.具体地,能够方便第二本体22安装在后围板外板11上,并加强稳定性,且第二本体22会与后围板外板11形成焊接,并在第二本体22上形成第三焊点221。

81.在一个示例中,所述后地板总成4与第一本体21的上表面焊接。

82.具体地,在后地板总成4与第一本体21焊接时,会在第一本体21上形成第一焊点211,使第一本体21与后地板总成4连接稳定。

83.实施例3

84.本实用新型还提供一种汽车,包括上述任一项所述的后纵梁连接结构。

85.具体地,该后纵梁连接结构与汽车的后围板总成1相连。

86.以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1