一种框梁式前副车架的制作方法

1.本实用新型涉及车身车架结构技术领域,具体涉及一种框梁式前副车架。

背景技术:

2.随着汽车的发展越来越高级,集成化的趋势越来越高,模块化开发和装配的要求也就提上了轨道,作为传统的悬架零部件都是各自的装配到承载式车身或整体式车架上,这样就限制了车型平台的发展,为了达到平台化的发展,开发出了副车架,它可以使悬架的零部件可以集成的装配和拆卸,而且可以达到平台化开发的作用。副车架一般常见的副车架种类主要有全框式(“口”型)、半框式(“h”型)以及低成本的元宝梁,元宝梁与全框式和半框式副车架的本质区别在与元宝梁不能起到很好的吸能作用。由于前副车架上需要安装各种控制臂、稳定杆、转向机等构件,各构件的安装位布置就显得非常重要。现有的副车架,由于各构件安装位布置不合理,整体结构略显笨重,不利于整车前舱的布置及轻量化设计。

技术实现要素:

3.本实用新型的目的是提出一种有利于整车前舱布置,有利于副车架轻量化设计,且降低装配难度的框梁式副车架。

4.根据本实用新型提供的框梁式前副车架,包括由前横梁、左纵梁、右纵梁和后横梁组成的框梁主体,所述前横梁的两端设有前搭接弯臂,所述左纵梁的外侧和右纵梁的外侧设有前后两对共四个摆臂安装支架,所述左纵梁和右纵梁之间分别设有加强横梁和转向机安装横梁,前侧的一对摆臂安装支架设置在对应所述加强横梁两端的外侧位置,后侧的一对摆臂安装支架设置在对应所述转向机安装横梁两端的外侧位置,所述转向机安装横梁上成对设有转向机安装支架。

5.本实用新型的框梁式前副车架,通过合理设计框梁主体的各安装点和受力结构,可以在保证刚度的前提下提高方便整车的前舱布置,降低装配难度,同时有利于副车架的轻量化设计,有效降低副车架的成本。

6.进一步的,所述前横梁的径向截面为开口朝下的“几”字形,所述前横梁的底面焊接有若干前横梁加强板。这样结构的前横梁搭配前横梁加强板,可以提高前横梁的纵向强度及模态,有利于轻量化设计。

7.进一步的,为了提高前横梁的纵向强度及模态,所述前横梁加强板的数量为三个以上,且相邻前横梁加强板之间的距离不均匀设置。

8.进一步的,所述后横梁的径向截面为呈“l”形的封闭腔,所述后横梁设有若干贯穿所述后横梁的后横梁固定套管。此结构的后横梁,可以在保证强度的前提下降低后横梁的自重,实现结构轻量化。

9.进一步的,为了提高转向机安装支架的强度及模态,所述转向机安装支架的径向截面呈“几”字形,所述转向机安装支架内搭接设有转向机安装支架加强板。

10.同理,为了提高前搭接弯臂的强度及模态,所述前搭接弯臂的径向截面呈“几”字

形,所述前搭接弯臂内搭接设有前搭接弯臂加强板。

11.进一步的,所述前搭接弯臂的顶面为安装面,所述前搭接弯臂内设有弯臂套管凸台,所述弯臂套管凸台与所述安装面之间设有弯臂套管,所述弯臂套管凸台与所述前搭接弯臂加强板连接。这样的前搭接弯臂固定结构,可以大幅提升前搭接弯臂安装点的强度。

12.进一步的,所述前横梁上还设有空压机安装支架。空压机安装支架通过焊接固定在前横梁上。

13.进一步的,所述左纵梁和右纵梁上成对设有稳定杆安装支架,所述稳定杆安装支架呈开口向内的盒状。

附图说明

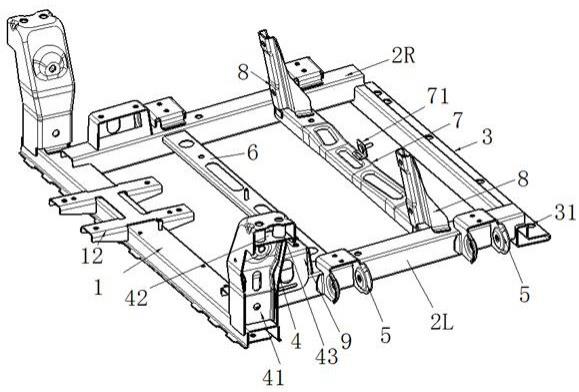

14.图1为本实用新型的结构示意图。

15.图2为本实用新型的前横梁与前横梁加强板的连接结构示意图。

16.图3为本实用新型的转向机安装支架与转向机安装支架加强板的连接结构示意图。

17.其中图示:1、前横梁;11、前横梁加强板;12、空压机安装支架;2l、左纵梁;2r、右纵梁;3、后横梁;31、后横梁固定套管;4、前搭接弯臂;41、前搭接弯臂加强板;42、弯臂套管凸台;43、弯臂套管;5、摆臂安装支架;6、加强横梁;7、转向机安装横梁;71、水管安装支架;8、转向机安装支架;81、转向机安装支架加强板;9、稳定杆安装支架。

具体实施方式

18.下面对照附图,通过对实施实例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明。

19.如图1、图2、图3,本实用新型的框梁式前副车架,包括由前横梁1、左纵梁2l、右纵梁2r和后横梁3组成的框梁主体,前横梁1的两端设有前搭接弯臂4,左纵梁2l的外侧和右纵梁2r的外侧设有前后两对共四个摆臂安装支架5,左纵梁2l和右纵梁2r之间分别设有加强横梁6和转向机安装横梁7,前侧的一对摆臂安装支架设置在对应加强横梁6两端的外侧位置,后侧的一对摆臂安装支架设置在对应转向机安装横梁7两端的外侧位置,转向机安装横梁7上成对设有转向机安装支架8。其中,左纵梁2lhe 右纵梁2r均为方管梁结构,转向机安装横梁7上还可以设置水管安装支架71等辅助固定部件。

20.本实用新型的框梁式前副车架,通过合理设计框梁主体的各安装点和受力结构,可以在保证刚度的前提下提高方便整车的前舱布置,降低装配难度,同时有利于副车架的轻量化设计,有效降低副车架的成本。

21.作为优选的实施方式,前横梁1的径向截面为开口朝下的“几”字形,前横梁1的底面焊接有若干前横梁加强板11。这样结构的前横梁1搭配前横梁加强板11,可以提高前横梁1的纵向强度及模态,有利于轻量化设计。

22.优选的,为了提高前横梁的纵向强度及模态,前横梁加强板11的数量为三个以上,且相邻前横梁加强板之间的距离不均匀设置,如图2所示。

23.优选的,后横梁3的径向截面为呈“l”形的封闭腔,后横梁3设有若干贯穿后横梁3

的后横梁固定套管31。此结构的后横梁,可以在保证强度的前提下降低后横梁3的自重,实现结构轻量化。

24.优选的,为了提高转向机安装支架8的强度及模态,转向机安装支架8的径向截面呈“几”字形,转向机安装支架8内搭接设有转向机安装支架加强板81。

25.同理,为了提高前搭接弯臂4的强度及模态,前搭接弯臂4的径向截面呈“几”字形,前搭接弯臂4内搭接设有前搭接弯臂加强板41。

26.优选的,前搭接弯臂4的顶面为安装面,前搭接弯臂4内设有弯臂套管凸台42,弯臂套管凸台42与安装面之间设有弯臂套管43,弯臂套管凸台42与前搭接弯臂加强板41连接。这样的前搭接弯臂固定结构,可以大幅提升前搭接弯臂4安装点的强度。

27.优选的,前横梁1上还设有空压机安装支架12。空压机安装支架12通过焊接固定在前横梁1上。

28.优选的,左纵梁2l和右纵梁2r上成对设有稳定杆安装支架9,稳定杆安装支架9呈开口向内的盒状。

29.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体设计并不受上述方式的限制,只要采用了本实用新型的构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种框梁式前副车架,其特征在于包括由前横梁、左纵梁、右纵梁和后横梁组成的框梁主体,所述前横梁的两端设有前搭接弯臂,所述左纵梁的外侧和右纵梁的外侧设有前后两对共四个摆臂安装支架,所述左纵梁和右纵梁之间分别设有加强横梁和转向机安装横梁,前侧的一对摆臂安装支架设置在对应所述加强横梁两端的外侧位置,后侧的一对摆臂安装支架设置在对应所述转向机安装横梁两端的外侧位置,所述转向机安装横梁上成对设有转向机安装支架。2.根据权利要求1所述的框梁式前副车架,其特征在于所述前横梁的径向截面为开口朝下的“几”字形,所述前横梁的底面焊接有若干前横梁加强板。3.根据权利要求2所述的框梁式前副车架,其特征在于所述前横梁加强板的数量为三个以上,且相邻前横梁加强板之间的距离不均匀设置。4.根据权利要求1所述的框梁式前副车架,其特征在于所述后横梁的径向截面为呈“l”形的封闭腔,所述后横梁设有若干贯穿所述后横梁的后横梁固定套管。5.根据权利要求1所述的框梁式前副车架,其特征在于所述转向机安装支架的径向截面呈“几”字形,所述转向机安装支架内搭接设有转向机安装支架加强板。6.根据权利要求1所述的框梁式前副车架,其特征在于所述前搭接弯臂的径向截面呈“几”字形,所述前搭接弯臂内搭接设有前搭接弯臂加强板。7.根据权利要求6所述的框梁式前副车架,其特征在于所述前搭接弯臂的顶面为安装面,所述前搭接弯臂内设有弯臂套管凸台,所述弯臂套管凸台与所述安装面之间设有弯臂套管,所述弯臂套管凸台与所述前搭接弯臂加强板连接。8.根据权利要求1-7任一项所述的框梁式前副车架,其特征在于所述前横梁上还设有空压机安装支架。9.根据权利要求1-7任一项所述的框梁式前副车架,其特征在于所述左纵梁和右纵梁上成对设有稳定杆安装支架,所述稳定杆安装支架呈开口向内的盒状。

技术总结

本实用新型提供一种有利于整车前舱布置,有利于副车架轻量化设计,且降低装配难度的框梁式副车架。该框梁式副车架包括由前横梁、左纵梁、右纵梁和后横梁组成的框梁主体,前横梁的两端设有前搭接弯臂,左纵梁的外侧和右纵梁的外侧设有前后两对共四个摆臂安装支架,左纵梁和右纵梁之间分别设有加强横梁和转向机安装横梁,前侧的一对摆臂安装支架设置在对应加强横梁两端的外侧位置,后侧的一对摆臂安装支架设置在对应转向机安装横梁两端的外侧位置,转向机安装横梁上成对设有转向机安装支架。转向机安装横梁上成对设有转向机安装支架。转向机安装横梁上成对设有转向机安装支架。

技术研发人员:张刘厂 李志强 张思哲

受保护的技术使用者:奇瑞新能源汽车股份有限公司

技术研发日:2021.07.29

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1