一种行星轮轮毂电机传动系统及电动助力车的制作方法

1.本实用新型涉及轮毂电机,尤其涉及一种行星轮轮毂电机传动系统及电动助力车。

背景技术:

2.随着时代的发展和科技的进步,助力自行车也得到了迅猛的发展,助力自行车是通过在自行车中加装助力系统,以方便用户的骑行,助力自行车可根据骑行者的踩踏力度提供相应的动力支持,减轻骑行者的骑行负担,使骑行舒适度与骑行里程大为增加,因而逐渐受到市场的欢迎。

3.助力自行车保留了原有的自行车架体,限制了轮毂电机的体积,导致工作状态下发热严重,影响电机的使用寿命;同时,助力自行车的变速方式主要为机械变速,换挡时有顿挫感,如操作不当会造成链条脱链等问题,影响骑行体验。为解决上述技术问题,专利号:cn202020694625.3中公开了一种内转子轮毂电机传动系统,其使用谐波传动减速机构与踏力输入组件结合,由控制器控制实现无极变速。但其结构精细,谐波传动的生产成本较高,市场效果受限,存在较大进步空间。

技术实现要素:

4.为克服现有技术的缺点,本实用新型目的在于提供一种行星轮轮毂电机传动系统及电动助力车,以提高用户骑乘体验,降低生产成本。

5.本实用新型通过以下技术措施实现的,包括轮毂和穿设于所述轮毂的主轴,所述轮毂与所述主轴转动连接;所述轮毂内设有电机组件和行星轮减速机构;所述电机组件包括转子和定子;所述行星轮减速机构包括太阳齿轮、内齿圈、行星架、行星轮组;所述转子与所述太阳齿轮驱动连接,所述行星轮组包括第一行星轮以及与所述第一行星轮同步转动的第二行星轮;所述第一行星轮与所述太阳齿轮啮合,所述第二行星轮与所述内齿圈啮合,所述内齿圈固定设置于所述轮毂的内壁;还包括踏力输入组件,所述踏力输入组件包括与所述主轴转动连接的踏力输入套筒;所述行星架包括第一支架,所述第一支架的中部与所述行星轮组转动连接,所述踏力输入套筒与所述第一支架驱动连接。

6.本实用新型提供的一种轮毂电机传动系统及电动助力车,具有踩踏输入模式,在踩踏输入模式中,骑乘者踩踏踏力输入组件由踏力输入套筒带动轮毂转动,同时其连接的第一支架带动行星轮组同时转动,此状态下轮毂、行星轮组、踏力输入套筒同步转动,为无电动助力模式;还具有混合驱动模式(即电机输出与人力踩踏混合驱动),在其工作过程中,骑乘者踩踏踏力输入组件经由踏力输入套筒带动轮毂转动,控制器根据踏力输入组件的转速按照预设值控制电机组件的转速,驱动转子带动太阳齿轮及行星轮组转动,以驱动与内齿圈固定连接的轮毂转动;在踏力输入组件的不同转速下,控制器对应设置有不同的转速值以控制电机转速,保持动态变速比,该比值具有连续性,用户从0速起步至高速无需换挡,没有机械变速器变速时产生的顿挫感,达到无极变速效果,提高用户骑乘体验;本轮毂电机

传动系统使用外转子电机及行星轮减速机构与踏力输入组件结合,具有更高的输出力矩,搭配高减速比的行星轮系,整体峰值力矩可达传统轮毂电机的3倍,即使骑乘者输入较高的踩踏力,本轮毂电机依然可以顺利承载输出;同时,相比谐波传动减速机构本轮毂电机的生产制造难度降低,成本大幅下降,提高整体市场竞争力。

附图说明

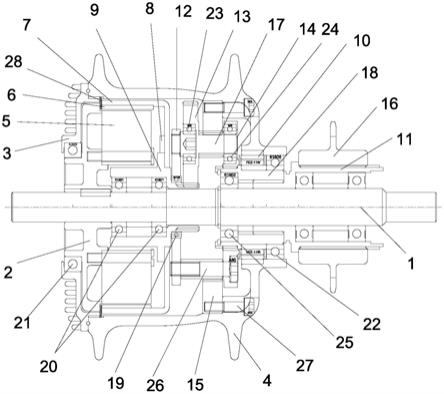

7.图1和图2均为本实用新型实施例的剖视图。

8.图中标记序号及名称:1、主轴 2、定子支架 3、端盖 4、轮毂 5、定子 6、磁铁 7、转子 8、多级磁栅 9、太阳齿轮 10、单向离合器 11、飞轮卡机 12、第二支架 13、第一行星轮 14、第一支架 15、内齿圈 16、齿盘塔基 17、第二行星轮 18、踏力输入套筒 19、第三轴承 20、第二轴承 21、第一轴承 22、第七轴承 23、第四轴承 24、第五轴承 25、第六轴承 26、支柱 27、固定螺丝 28、油封片

具体实施方式

9.下面结合实施例并对照附图对本实用新型作进一步详细说明。

10.实施例一

11.一种行星轮轮毂电机传动系统,参考图1,包括轮毂和穿设于轮毂的主轴,轮毂与主轴转动连接,轮毂包括壳体和连接于壳体一侧的端盖;轮毂内设有电机组件和行星轮减速机构;电机组件包括转子和定子;行星轮减速机构包括太阳齿轮、内齿圈、行星架、行星轮组;转子与太阳齿轮驱动连接,行星轮组包括第一行星轮以及与第一行星轮同步转动的第二行星轮;第一行星轮与太阳齿轮啮合,第二行星轮与内齿圈啮合,内齿圈通过固定螺丝固定设置于轮毂的内壁;还包括踏力输入组件,踏力输入组件包括与主轴转动连接的踏力输入套筒;行星架包括第一支架,第一支架的中部与行星轮组转动连接,踏力输入套筒与第一支架驱动连接。

12.其中,本电机优选为使用外转子和内定子,相比内转子电机输出力矩更高;转子内侧设有磁铁以及多极磁栅;行星轮减速机构基本原理为现有技术,本实施例中不作阐述;第一支架的中部设有一轴孔,行星轮组的一端向外延伸形成有与该轴孔转动连接的柱状结构;踏力输入组件还包括飞轮卡机和齿盘塔基,齿盘塔基上可以连接一阶或多阶齿盘,可更大范围选择负载与踩踏力比值。

13.本轮毂电机传动系统具有踩踏输入模式,在踩踏输入模式中,电机无输出,骑乘者踩踏踏力输入组件由踏力输入套筒经单向离合器带动轮毂转动,同时其连接的第一支架带动行星轮组同时转动,此状态下轮毂、行星轮组、踏力输入套筒同步转动、三者等速,行星轮组于轮毂内空转,不带动内齿圈转动亦不拖动太阳齿轮转动,为无电动助力模式,即同现有的无助力车。

14.进一步的,本行星轮轮毂电机传动系统还包括控制器和检测装置;检测装置与控制器电连接,用于检测踏力输入组件的转速;控制器用于根据检测装置反馈的踏力输入组件的转速控制电机组件的转速。

15.基于此,本轮毂电机传动系统还具有混合驱动模式(即电机输出与人力踩踏混合驱动),在其工作过程中,骑乘者踩踏踏力输入组件经由踏力输入套筒带动轮毂转动,控制

器根据踏力输入组件的转速按照预设值控制电机组件的转速,驱动转子带动太阳齿轮及行星轮组转动,以驱动与内齿圈固定连接的轮毂转动;在踏力输入组件的不同转速下,控制器对应设置有不同的转速值以控制电机转速,保持动态变速比,该比值具有连续性,用户从0速起步至高速无需换挡,没有机械变速器变速时产生的顿挫感,达到无极变速效果,提高用户骑乘体验。

16.本实施例的轮毂电机传动系统使用外转子电机及行星轮减速机构与踏力输入组件结合,具有更高的输出力矩,能够达到12-16倍的齿轮减速比,整体峰值力矩可达传统轮毂电机的3倍,即使骑乘者输入较高的踩踏力,本轮毂电机依然可以顺利承载输出;同时,相比谐波传动减速机构本轮毂电机的生产制造难度降低,结构简单、紧凑,体积小,成本大幅下降,提高用户骑乘体验及整体市场竞争力。

17.进一步的,踏力输入套筒与轮毂之间设有单向离合器以及第七轴承,在电力驱动或无电力驱动时均可正常使用;需要说明的是,在其他实施例中,单向离合器的设置位置也可改变为在内齿圈与轮毂之间以及主轴与太阳齿轮之间同时设置,在无电力驱动情况,不会拖动电机组件转动,减少人力负担。

18.可以理解的是,混合驱动模式中,第二行星轮带动内齿圈转速为(转子转速*齿轮减速比+踩踏转速),此时轮毂转速高于踏速,单向离合器滑动脱离与踏力输入套筒的驱动连接。

19.进一步的,行星架还包括第二支架,第一支架和第二支架能够对行星轮组的两端限位;该第二支架转动连接于主轴或太阳齿轮的外壁本实施例中优选为转动连接于太阳齿轮的外壁,结构紧凑;第二支架设有用于与行星轮组转动连接的行星轮轴;其中,第一行星轮的中部开设有一轴孔,该行星轮轴转动连接于该轴孔,结构紧凑。

20.具体的,第二支架上设有与行星轮轴均匀分布设置的三组支柱,图中仅示出一组,另两组支柱即设置在主轴水平方向的两端;支柱的一端连接于第二支架,支架的另一端侧壁与踏力输入套筒固定连接,其中,支架的另一端通过设置一连接件与踏力输入套筒固定连接,通过支柱保持行星轮组转动的刚性与稳定。

21.在一实施例中,参考图1,电机组件还包括用于固定内定子的定子支架,定子支架通过键与主轴固定连接,太阳齿轮的一端伸入于该内定子的内侧,结构紧凑,充分利用轮毂内空间。

22.在一实施例中,参考图1,端盖的外表面设有散热鳍片,该散热鳍片为轮毂盖表面一体设置的鱼鳍状凸起,以增大轮毂盖与空气的接触面积,提高轮毂电机的散热效果,提高轮毂电机的使用寿命。

23.需要说明的是,定子支架的表面凸出形成有筒状结构,端盖转动连接于该筒状结构,结构紧凑,同时端盖和定子支架形状相适配,端盖内壁和定子支架贴近,二者之间设有导热油脂,提高导热效果;同时,定子支架上设有油封片,防止油脂外渗。

24.可以理解的是,端盖与定子支架之间设有第一轴承;太阳齿轮与主轴之间设有两个第二轴承,且两个第二轴承之间设有一间隔套筒;第二支架与太阳齿轮之间设有第三轴承,第一行星轮与行星轮轴之间设有第四轴承;第二行星轮与第一支架的轴孔之间设有第五轴承;踏力输入套筒与主轴之间设有第六轴承;另外,主轴设有各轴肩,在保证安装条件的情况下,轮毂及各部件均相应设有限位结构。

25.实施例二

26.一种电动助力车,应用有实施例一的行星轮轮毂电机传动系统,其轮毂电机传动系统使用外转子电机及行星轮减速机构与踏力输入组件结合,具有更高的输出力矩,能够达到12-16倍的齿轮减速比,整体峰值力矩可达传统轮毂电机的3倍,即使骑乘者输入较高的踩踏力,本轮毂电机依然可以顺利承载输出;同时,相比谐波传动减速机构本轮毂电机的生产制造难度降低,成本大幅下降,提高整体市场竞争力。

27.以上是对本实用新型一种行星轮轮毂电机传动系统及电动助力车进行的阐述,用于帮助理解本实用新型,但本实用新型的实施方式并不受上述实施例的限制,任何未背离本实用新型原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1