一种仓栅式或栏板式货车的车厢栏板结构的制作方法

1.本实用新型属于专用车技术领域,具体涉及一种仓栅式或栏板式货车的车厢栏板结构。

背景技术:

2.仓栅式和栏板式货车以及半挂车车厢栏板是由方管或矩形管组焊而成的框式结构,框式结构中部焊有门芯板,门芯板通常为平板形式和瓦楞形式,瓦楞形式门芯板因为其造型美观,强度高而被大量应用。框式结构底部安装有供栏板开关的合页,顶部安装有用于固定栏板的门刀。

3.现有车厢栏板的框式结构由方管或矩形管两端斜切45

°

后首尾相连焊接而成,方管或矩形管45

°

斜角的仓栅式或栏板式加工过程成本很高,生产效率低,成品率低,焊缝强度低,因此,不适合大批量的生产;另外门芯板焊接于框式结构上,其焊接焊缝强度也较低,导致容易开裂,使用寿命短等问题。

技术实现要素:

4.针对现有技术中的车厢栏板的框式结构存在加工难度大、生产效率低,成品率低,焊缝强度低,以及焊接门芯板焊缝强度低,使用寿命短等问题,本实用新型提供一种仓栅式或栏板式货车的车厢栏板结构,管材进行直角切割并焊接,焊接焊缝抗拉强度高,在管材纵向开设外翻边或向内翻边,用于夹紧门芯板,有助于加强焊接门芯板的牢固度,延长使用寿命,并且能够大幅提升生产效率,降低成本。其具体技术方案如下:

5.一种仓栅式或栏板式货车的车厢栏板结构,包括竖框1、上框2、下框3和门芯板4;

6.两个所述竖框1与上框2和下框3围成一个框架结构,所述框架结构内部焊接门芯板4,构成车厢栏板结构;

7.所述竖框1、上框2和下框3的两端口均为直切口;所述竖框1的两端口处的内侧面设置有矩形开口1.1,用于插入上框2和下框3的端部,使上框2和下框3的端口直接贴合于竖框1的外侧面;所述竖框1的外侧面上下两端口处开设有排液孔1.2,分别用于排出上框2和下框3中的积液;所述竖框1的内侧面沿纵向为豁口结构,形成纵向豁口,纵向豁口边缘形成有内翻边1.3或外翻边1.4;

8.上述技术方案中,所述矩形开口1.1的尺寸等于上框2或下框3的端口尺寸;

9.上述技术方案中,所述排液孔1.2为直径6~12mm的圆形孔,所述排液孔1.2孔中心距离竖框1端口边缘为8~12mm;所述排液孔1.2向竖框1端口边缘开设有豁口,形成灯泡型孔状;所述豁口宽度为排液孔1.2直径的1/(2~3);

10.上述技术方案中,所述门芯板4为瓦楞形式;

11.上述技术方案中,所述纵向豁口的豁距等于门芯板4的厚度;

12.上述技术方案中,所述纵向豁口的截面开设位置与门芯板4插入位置相对应,门芯板4插入纵向豁口,并与内翻边1.3或外翻边1.4贴合焊接;

13.上述技术方案中,所述内翻边1.3的宽度为竖框1宽度的1/4,所述内翻边1.3与门芯板4采用常规焊接方式固定;

14.上述技术方案中,所述外翻边1.4的宽度为竖框1宽度的1/3,所述外翻边1.4与门芯板4采用电阻点焊方式固定,所述电阻点焊的中心线与外翻边1.4的宽度中心线重合;

15.上述技术方案中,所述上框2和下框3的端口分别贴合并焊接于竖框1两端的外侧面;

16.上述技术方案中,所述门芯板4上下两边分别焊接于上框2和下框3;

17.上述技术方案中,所述竖框1靠下端设置有垫板1.5;所述垫板1.5与竖框1下端口距离根据车架上减震胶堆的位置进行确定;

18.上述技术方案中,所述车厢栏板结构左上角和右上角分别焊接有门刀5;

19.上述技术方案中,所述下框3焊接有若干合页6;

20.上述技术方案中,所述竖框1的前侧面与竖框1的内侧面角度为100

°

~135

°

;所述竖框1的后侧面与竖框1的内侧面角度为90

°

;

21.上述技术方案中,所述上框2和下框3为方管或矩形管。

22.本实用新型的一种仓栅式或栏板式货车的车厢栏板结构,与现有技术相比,有益效果为:

23.一、本实用新型设计的上框和下框结构,方管或矩形管管材两端直接用锯床进行直口下料,不需要切45

°

斜角;45

°

斜角每次最多切割8根管材,切割难度大,废品率高;而直角下料每次切割30根管材以上,无废品,直角下料切割大幅提高生产效率和成品率。

24.二、本实用新型的竖框采用级进模具冲压成型,每分钟可生产20~30件,生产成本低。

25.三、本实用新型针对直角焊接结构,设计竖框的端口处内侧面开设矩形开口,使上框和下框端口直接能够顶在竖框外侧面,端口直接焊接于竖框外侧面,自然形成各端口封堵,不用再进行额外竖框或横框端口封堵,节省工序;且竖框内侧面上下两端边缘分别焊接与上框和下框,大幅提高接口焊接强度,端口与面焊接,其焊缝抗拉强度更高;而现有45

°

端口对接焊接的焊缝抗拉强度交低。

26.四、本实用新型在竖框外侧面上下两端口处开设圆形排液孔,用于排出上框和下框内的积液,圆形排液孔与顶角焊缝间开设豁口,形成灯泡型孔状,豁口宽度为排液孔直径的1/(2~3),灯泡型孔状结构既能保证排液顺利,预防积液腐蚀,其较小的豁口宽度又不影响顶角焊缝的抗拉强度;

27.五、本实用新型设计竖框的前侧面与竖框的内侧面角度为100

°

~135

°

,即竖框纵向豁口长边面呈向管材径外倾斜设计,该设计防止焊接或使用时,竖框纵向豁口发生向管材径内凹陷,导致车厢栏板变形。

28.六、本实用新型设计竖框豁口翻边为两种形式,即内翻边或外翻边,用于扩大与门芯板的插接支撑面和焊接面,提高连接强度,延长使用寿命,并且能够防止变形。现有技术竖框没有豁口,直接对接焊接,焊缝强度很低,使用寿命短。

29.七、当设计竖框为内翻边时,内翻边与门芯板采用常规的焊接方式进行焊接,内翻边更加自然美观,且生产效率高;当设计竖框为外翻边时,外翻边与门芯板采用采用电阻点焊进行焊接,能够减少焊接并行,造型美观。

30.八、本实用新型在竖框设置有垫板,具有防车厢栏板磨损的作用,防止变形,延长使用寿命。

31.综上,本实用新型车厢栏板结构,管材是直角下料切割,提高生产效率3倍以上,提高切割成品率;本实用新型的车厢栏板结构主要在于竖框结构的设计,竖框的豁口翻边设计能够提升门芯板焊接强度,翻边的侧面倾斜角度能够抵消内凹变形,竖框的内侧两端矩形切口能够一次性焊接形成包边,不用额外包边;外框接头焊接以及门芯板焊接都提高了焊缝强度,抗拉强度提高120mp以上,提高整体使用寿命1年以上,本实用新型车厢栏板结构适用于仓栅式和栏板式货车以及半挂车车厢栏板,为产业带来明显的经济效益。

附图说明

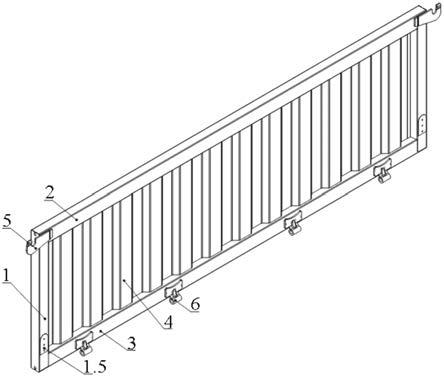

32.图1为本实用新型一种仓栅式或栏板式货车的车厢栏板结构的示意图;

33.图2为本实用新型一种仓栅式或栏板式货车的车厢栏板结构的内翻边竖框示意图;

34.图3为本实用新型一种仓栅式或栏板式货车的车厢栏板结构的竖框内翻边与门芯板焊接示意图;

35.图4为本实用新型一种仓栅式或栏板式货车的车厢栏板结构的外翻边竖框示意图;

36.图5为本实用新型一种仓栅式或栏板式货车的车厢栏板结构的竖框外翻边与门芯板焊接示意图;

37.图1-5中:1-竖框,1.1-矩形开口,1.2-排液孔,1.3-内翻边,1.4-外翻边,1.5-垫板,2-上框,3-下框,4-门芯板,5-门刀,6-合页。

38.图6为现有技术车厢栏板框架斜切45

°

角对接焊接示意图,其中:1-竖框,2-上框,3-下框。

具体实施方式

39.下面结合具体实施案例和附图1-6对本实用新型作进一步说明,但本实用新型并不局限于这些实施例。

40.实施例1

41.本实施例为某仓栅式货车制作车厢栏板,车厢栏板长度为6.8米,高度为1.2米,竖框设计为内翻边式。

42.一种仓栅式或栏板式货车的车厢栏板结构,如图1-3所示,包括竖框1、上框2、下框3和门芯板4;

43.两个所述竖框1与上框2和下框3围成一个框架结构,所述框架结构内部焊接门芯板4,构成车厢栏板结构;

44.所述竖框1、上框2和下框3的两端口均为直切口;所述竖框1的两端口处的内侧面设置有矩形开口1.1,用于插入上框2和下框3的端部,使上框2和下框3的端口直接贴合于竖框1的外侧面;所述竖框1的外侧面上下两端口处开设有排液孔1.2,分别用于排出上框2和下框3中的积液;所述竖框1的内侧面沿纵向为豁口结构,形成纵向豁口,纵向豁口边缘形成有内翻边1.3;

45.所述矩形开口1.1的尺寸等于上框2或下框3的端口尺寸;

46.所述排液孔1.2为直径8mm的圆形孔,所述排液孔1.2孔中心距离竖框1端口边缘为10mm;所述排液孔1.2向竖框1端口边缘开设有豁口,形成灯泡型孔状;所述豁口宽度为排液孔1.2直径的1/2;

47.所述门芯板4为瓦楞形式;所述纵向豁口的豁距等于门芯板4的厚度;

48.所述纵向豁口的截面开设位置与门芯板4插入位置相对应,门芯板4插入纵向豁口,并与内翻边1.3贴合焊接;

49.所述内翻边1.3的宽度为竖框1宽度的1/4,所述内翻边1.3与门芯板4采用常规焊接方式固定;

50.所述上框2和下框3的端口分别贴合并焊接于竖框1两端的外侧面;

51.所述门芯板4上下两边分别焊接于上框2和下框3;

52.所述竖框1靠下端设置有垫板1.5;所述垫板1.5与竖框1下端口距离根据车架上减震胶堆的位置进行确定;

53.所述车厢栏板结构左上角和右上角分别焊接有门刀5;

54.所述下框3焊接有若干合页6;

55.所述竖框1的前侧面与竖框1的内侧面角度为100

°

;所述竖框1的后侧面与竖框1的内侧面角度为90

°

;

56.本实施例车厢栏板结构的上框2和下框3为方管;同样钢材方管接头焊缝抗拉强度比45

°

斜角对接焊接焊缝抗拉强度高136mp,45

°

斜角对接焊接焊如图6所示;内翻边焊接门芯板的焊接强度比现有技术直接焊接强度高122mp,总体生产效率可提高2~3倍,节约制作成本20%以上。经试用1个月,未发生变形现象。

57.实施例2

58.本实施例为某栏板式货车制作车厢栏板,车厢栏板长度为6.2米,高度为1米,竖框设计为内翻边式。

59.一种仓栅式或栏板式货车的车厢栏板结构,如图1、4、5所示,包括竖框1、上框2、下框3和门芯板4;

60.两个所述竖框1与上框2和下框3围成一个框架结构,所述框架结构内部焊接门芯板4,构成车厢栏板结构;

61.所述竖框1、上框2和下框3的两端口均为直切口;所述竖框1的两端口处的内侧面设置有矩形开口1.1,用于插入上框2和下框3的端部,使上框2和下框3的端口直接贴合于竖框1的外侧面;所述竖框1的外侧面上下两端口处开设有排液孔1.2,分别用于排出上框2和下框3中的积液;所述竖框1的内侧面沿纵向为豁口结构,形成纵向豁口,纵向豁口边缘形成有外翻边1.4;

62.所述矩形开口1.1的尺寸等于上框2或下框3的端口尺寸;

63.所述排液孔1.2为直径10mm的圆形孔,所述排液孔1.2孔中心距离竖框1端口边缘为10mm;所述排液孔1.2向竖框1端口边缘开设有豁口,形成灯泡型孔状;所述豁口宽度为排液孔1.2直径的1/3;

64.所述门芯板4为瓦楞形式;所述纵向豁口的豁距等于门芯板4的厚度;

65.所述纵向豁口的截面开设位置与门芯板4插入位置相对应,门芯板4插入纵向豁

口,并与外翻边1.4贴合焊接;

66.所述外翻边1.4的宽度为竖框1宽度的1/3,所述外翻边1.4与门芯板4采用电阻点焊方式固定,所述电阻点焊的中心线与外翻边1.4的宽度中心线重合;

67.所述上框2和下框3的端口分别贴合并焊接于竖框1两端的外侧面;

68.所述门芯板4上下两边分别焊接于上框2和下框3;

69.所述竖框1靠下端设置有垫板1.5;所述垫板1.5与竖框1下端口距离根据车架上减震胶堆的位置进行确定;

70.所述车厢栏板结构左上角和右上角分别焊接有门刀5;

71.所述下框3焊接有若干合页6;

72.所述竖框1的前侧面与竖框1的内侧面角度为110

°

;所述竖框1的后侧面与竖框1的内侧面角度为90

°

;

73.本实施例车厢栏板结构的上框2和下框3为矩形管;同样钢材矩形管接头焊缝抗拉强度比45

°

斜角对接焊接焊缝抗拉强度高132mp,45

°

斜角对接焊接焊如图6所示;外翻边焊接门芯板的焊接强度比现有技术直接焊接强度高131mp,总体生产效率可提高2~3倍,节约制作成本22%以上。经试用2个月,未发生变形现象,管材排液效果很好,减轻负重,防止腐蚀。

74.实施例3

75.本实施例为某半挂车制作车厢栏板,车厢栏板长度为13米,高度为1.4米,竖框设计为内翻边式。

76.一种仓栅式或栏板式货车的车厢栏板结构,如图1-3所示,包括竖框1、上框2、下框3和门芯板4;

77.两个所述竖框1与上框2和下框3围成一个框架结构,所述框架结构内部焊接门芯板4,构成车厢栏板结构;

78.所述竖框1、上框2和下框3的两端口均为直切口;所述竖框1的两端口处的内侧面设置有矩形开口1.1,用于插入上框2和下框3的端部,使上框2和下框3的端口直接贴合于竖框1的外侧面;所述竖框1的外侧面上下两端口处开设有排液孔1.2,分别用于排出上框2和下框3中的积液;所述竖框1的内侧面沿纵向为豁口结构,形成纵向豁口,纵向豁口边缘形成有内翻边1.3;

79.所述矩形开口1.1的尺寸等于上框2或下框3的端口尺寸;

80.所述排液孔1.2为直径12mm的圆形孔,所述排液孔1.2孔中心距离竖框1端口边缘为12mm;所述排液孔1.2向竖框1端口边缘开设有豁口,形成灯泡型孔状;所述豁口宽度为排液孔1.2直径的1/2;

81.所述门芯板4为瓦楞形式;所述纵向豁口的豁距等于门芯板4的厚度;

82.所述纵向豁口的截面开设位置与门芯板4插入位置相对应,门芯板4插入纵向豁口,并与内翻边1.3贴合焊接;

83.所述内翻边1.3的宽度为竖框1宽度的1/4,所述内翻边1.3与门芯板4采用常规焊接方式固定;

84.所述上框2和下框3的端口分别贴合并焊接于竖框1两端的外侧面;

85.所述门芯板4上下两边分别焊接于上框2和下框3;

86.所述竖框1靠下端设置有垫板1.5;所述垫板1.5与竖框1下端口距离根据车架上减震胶堆的位置进行确定;

87.所述车厢栏板结构左上角和右上角分别焊接有门刀5;

88.所述下框3焊接有若干合页6;

89.所述竖框1的前侧面与竖框1的内侧面角度为110

°

;所述竖框1的后侧面与竖框1的内侧面角度为90

°

;

90.本实施例车厢栏板结构的上框2和下框3为方管;同样钢材方管接头焊缝抗拉强度比45

°

斜角对接焊接焊缝抗拉强度高134mp,45

°

斜角对接焊接焊如图6所示;内翻边焊接门芯板的焊接强度比现有技术直接焊接强度高121mp,总体生产效率可提高2~3倍,节约制作成本20%以上。经试用3个月,未发生变形现象,管材防腐效果很好。

91.实施例4

92.本实施例为某栏板式货车制作车厢栏板,车厢栏板长度为16米,高度为1.5米,竖框设计为内翻边式。

93.一种仓栅式或栏板式货车的车厢栏板结构,如图1、4、5所示,包括竖框1、上框2、下框3和门芯板4;

94.两个所述竖框1与上框2和下框3围成一个框架结构,所述框架结构内部焊接门芯板4,构成车厢栏板结构;

95.所述竖框1、上框2和下框3的两端口均为直切口;所述竖框1的两端口处的内侧面设置有矩形开口1.1,用于插入上框2和下框3的端部,使上框2和下框3的端口直接贴合于竖框1的外侧面;所述竖框1的外侧面上下两端口处开设有排液孔1.2,分别用于排出上框2和下框3中的积液;所述竖框1的内侧面沿纵向为豁口结构,形成纵向豁口,纵向豁口边缘形成有外翻边1.4;

96.所述矩形开口1.1的尺寸等于上框2或下框3的端口尺寸;

97.所述排液孔1.2为直径6mm的圆形孔,所述排液孔1.2孔中心距离竖框1端口边缘为8mm;所述排液孔1.2向竖框1端口边缘开设有豁口,形成灯泡型孔状;所述豁口宽度为排液孔1.2直径的1/2;

98.所述门芯板4为瓦楞形式;所述纵向豁口的豁距等于门芯板4的厚度;

99.所述纵向豁口的截面开设位置与门芯板4插入位置相对应,门芯板4插入纵向豁口,并与外翻边1.4贴合焊接;

100.所述外翻边1.4的宽度为竖框1宽度的1/3,所述外翻边1.4与门芯板4采用电阻点焊方式固定,所述电阻点焊的中心线与外翻边1.4的宽度中心线重合;

101.所述上框2和下框3的端口分别贴合并焊接于竖框1两端的外侧面;

102.所述门芯板4上下两边分别焊接于上框2和下框3;

103.所述竖框1靠下端设置有垫板1.5;所述垫板1.5与竖框1下端口距离根据车架上减震胶堆的位置进行确定;

104.所述车厢栏板结构左上角和右上角分别焊接有门刀5;

105.所述下框3焊接有若干合页6;

106.所述竖框1的前侧面与竖框1的内侧面角度为115

°

;所述竖框1的后侧面与竖框1的内侧面角度为90

°

;

107.本实施例车厢栏板结构的上框2和下框3为矩形管;同样钢材矩形管接头焊缝抗拉强度比45

°

斜角对接焊接焊缝抗拉强度高134mp,45

°

斜角对接焊接焊如图6所示;外翻边焊接门芯板的焊接强度比现有技术直接焊接强度高133mp,总体生产效率可提高2~3倍,节约制作成本23%以上。经试用3个月,未发生变形现象,管材排液效果很好,减轻负重,未发生管材内部腐蚀现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1