一种卷带封装站成品运送推车的制作方法

1.本实用新型涉及运送推车领域,尤其涉及一种卷带封装站成品运送推车。

背景技术:

2.覆晶薄膜,是将集成电路固定在柔性线路板上的晶粒软膜构装新型材料,运用软质附加电路板作为封装芯片载体将芯片与软性基板电路结合,或者单指未封装芯片的软质附加电路板,包括卷带式封装生产、软板连接芯片组件、软质ic载板封装。

3.而在卷带式覆晶薄膜的生产过程中,封装完成的覆晶薄膜成品,需要从生产线上运送至仓库中储存,在运送过程中多使用运送推车进行运送作业。

4.相关技术中,覆晶薄膜运送推车一般是由一体式车架和滚轮组成,在运送时,需要将覆晶薄膜成品一一搬运至运送车上,然后在到达运送位置后,还需将覆晶薄膜成品一一搬运下来,不仅使得人力输出较大,在使用时不够方便、不够灵活,且频繁的对覆晶薄膜成品进行搬运操作,还容易对覆晶薄膜成品造成褶皱破损,进而影响成品的品质。

5.因此,有必要提供一种卷带封装站成品运送推车解决上述技术问题。

技术实现要素:

6.本实用新型提供一种卷带封装站成品运送推车,解决了覆晶薄膜运送推车使用不够方便的问题。

7.为解决上述技术问题,本实用新型提供的卷带封装站成品运送推车,包括:

8.车架;

9.隔板,所述隔板固定安装于所述车架的内侧,所述隔板上设置有放货结构,所述放货结构包括放置架,所述放置架的外部与所述车架的内侧贴合,所述放置架的底部安装有多个第一万向轮,所述第一万向轮的底部与所述隔板的顶部贴合,所述放置架的内侧固定安装有两个握杆;

10.所述车架的前侧设置有用于对所述放货结构位置固定的定位结构。

11.优选的,所述隔板水平设置在所述车架内侧的上方,所述车架是由多根方形管以及矩形底板焊接而成,所述车架的底部安装有四个第二万向轮。

12.优选的,所述放置架是由多根方形管焊接而成,且所述放置架和所述车架的内侧均用于放置成品货物。

13.优选的,所述第一万向轮的数量设置有四个,且四个所述第一万向轮分别位于所述放置架底部的左右两侧。

14.优选的,两个所述握杆分别位于所述放置架左右两侧的上方,所述握杆设置为圆形管,且在所述握杆的外部套接有防护套。

15.优选的,所述定位结构包括转动板和卡扣,所述转动板转动于所述车架的前侧,所述卡扣固定安装于所述车架前侧的左侧。

16.优选的,所述转动板的一侧卡接于所述卡扣的外部,所述转动板的内侧与所述放

置架的前侧贴合。

17.优选的,所述车架的内侧水平安装有活动隔板,所述车架的内侧开设有多组安装槽,所述活动隔板的外部与所述安装槽的内部卡接。

18.与相关技术相比较,本实用新型提供的卷带封装站成品运送推车具有如下有益效果:

19.本实用新型提供一种卷带封装站成品运送推车,通过在车架上设置有放货结构,主要用于放置覆晶薄膜成品,在装货时,可将放货结构放置在最近的位置,方便工作人员快速装货,而在卸货时,则可通过将放货结构整个搬运,实现对多个覆晶薄膜成品同时搬运操作,改变了传统的一一卸货操作,大大减少了对覆晶薄膜成品的搬运次数,进而有效的避免对覆晶薄膜成品外部损伤,在使用时也更加方便、更加轻松,同时在放置架的底部设置第一万向轮,可通过推动放置架实现其快速移动,在搬运时更加省力。

附图说明

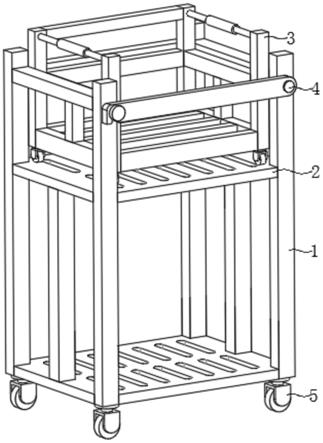

20.图1为本实用新型提供的卷带封装站成品运送推车第一实施例的结构示意图;

21.图2为图1所示的车架外部的结构示意图;

22.图3为图1所示放货结构外部的结构示意图;

23.图4为本实用新型提供的卷带封装站成品运送推车第二实施例的结构示意图。

24.图中标号:

25.1、车架;

26.2、隔板;

27.3、放货结构;

28.31、放置架,32、第一万向轮,33、握杆;

29.4、定位结构;

30.41、转动板,42、卡扣;

31.5、第二万向轮;

32.6、活动隔板;

33.7、安装槽。

具体实施方式

34.下面结合附图和实施方式对本实用新型作进一步说明。

35.第一实施例

36.请结合参阅图1、图2、图3,其中,图1为本实用新型提供的卷带封装站成品运送推车第一实施例的结构示意图;图2为图1所示的车架外部的结构示意图;图3为图1所示放货结构外部的结构示意图。卷带封装站成品运送推车,包括:

37.车架1;

38.隔板2,所述隔板2固定安装于所述车架1的内侧,所述隔板2上设置有放货结构3,所述放货结构3包括放置架31,所述放置架31的外部与所述车架1的内侧贴合,所述放置架31的底部安装有多个第一万向轮32,所述第一万向轮32的底部与所述隔板2的顶部贴合,所述放置架31的内侧固定安装有两个握杆33;

39.所述车架1的前侧设置有用于对所述放货结构3位置固定的定位结构4。

40.隔板2将车架1内侧空间划分为上下两个区域,放货结构3整体设置为推车结构,通过放置在车架1上方位置,用于放置覆晶薄膜成品,放置架31是由多根方形管焊接而成,形成矩形框架,放置架31底部设置有四个第一万向轮32,在其底部左右对称设置,用于为放置架31提供支撑,可通过推动放置架31,使其轻松移动,握杆33位于放置架31的左右两侧,作为人们拿持位置,方便人们将放置架31拿起。

41.所述隔板2水平设置在所述车架1内侧的上方,所述车架1是由多根方形管以及矩形底板焊接而成,所述车架1的底部安装有四个第二万向轮5。

42.第二万向轮5具备自锁功能,在不需要推动运送装置时,通过踩动自锁开关,使得第二万向轮5保持静止状态、

43.所述放置架31是由多根方形管焊接而成,且所述放置架31和所述车架1的内侧均用于放置成品货物。

44.在车架1的内侧同样用于存放覆晶薄膜成品,其存放空间更大。

45.所述第一万向轮32的数量设置有四个,且四个所述第一万向轮32分别位于所述放置架31底部的左右两侧。

46.两个所述握杆33分别位于所述放置架31左右两侧的上方,所述握杆33设置为圆形管,且在所述握杆33的外部套接有防护套。

47.所述定位结构4包括转动板41和卡扣42,所述转动板41转动于所述车架1的前侧,所述卡扣42固定安装于所述车架1前侧的左侧。

48.定位结构4通过设置在车架1的前侧,主要用于对其顶部的放货结构3起到有效定位,使其不会从车架1顶部脱离,转动板41水平设置在车架1前侧的上方,其右侧与车架1的前侧转动连接,而卡扣42则位于车架1前侧的左侧位置,并在转动板41的左侧设置有与卡扣42适配的卡槽,通过将转动板41外部卡接在卡扣42的外部,进而使得转动板41能够稳定安装在车架1的前侧,能够保持稳定状态,在需要拆卸转动板41时,只需向上拉动转动板41,即可使其左侧与卡扣42外部分离,然后将放货结构从车架1的顶部取下来。

49.所述转动板41的一侧卡接于所述卡扣42的外部,所述转动板41的内侧与所述放置架31的前侧贴合。

50.通过转动板41的后侧与放置架31的紧密贴合,随放置架31起到很好的限位作用,使其能够保持稳定状态。

51.本实用新型提供的卷带封装站成品运送推车的工作原理如下:

52.在运送覆晶薄膜成品时,先将覆晶薄膜成品放置在放置架31上,将放置架31放满后,将放置架31直接放置在车架1顶部的隔板2上,然后转动转动板41,使其左侧卡接在卡扣42的外部,进而使其保持稳定的水平状态,对放置架31外部起到有效的固定作用,然后直接推动车架1移动即可;

53.在移动至存放位置后,向上拉动转动板41,使其与卡扣42分离,然后向外拉动放置架31,使其从车架1上分离,然后将其上的覆晶薄膜成品整体搬运至需要存放的位置即可。

54.与相关技术相比较,本实用新型提供的卷带封装站成品运送推车具有如下有益效果:

55.通过在车架1上设置有放货结构3,主要用于放置覆晶薄膜成品,在装货时,可将放

货结构3放置在最近的位置,方便工作人员快速装货,而在卸货时,则可通过将放货结构3整个搬运,实现对多个覆晶薄膜成品同时搬运操作,改变了传统的一一卸货操作,大大减少了对覆晶薄膜成品的搬运次数,进而有效的避免对覆晶薄膜成品外部损伤,在使用时也更加方便、更加轻松,同时在放置架31的底部设置第一万向轮32,可通过推动放置架31实现其快速移动,在搬运时更加省力。

56.第二实施例

57.请结合参阅图4,基于本实用新型的第一实施例一种卷带封装站成品运送推车,本实用新型的第二实施例提供另一种卷带封装站成品运送推车,其中,第二实施例并不会妨碍第一实施例的技术方案的独立实施。

58.具体的,本实用新型的提供另一种卷带封装站成品运送推车不同之处在于:

59.所述车架1的内侧水平安装有活动隔板6,所述车架1的内侧开设有多组安装槽7,所述活动隔板6的外部与所述安装槽7的内部卡接。

60.活动隔板6用于将车架1划分放置区间,其外侧与安装槽7适配设置,安装槽7共设置有三组,在竖直方向均匀分布在车架1内侧,通过将活动隔板6外部与安装槽7卡接,实现对活动隔板6有效固定,通过将活动隔板6与不同位置的安装槽7卡接固定,以满足不同的使用需求,实现对车架1内侧放置空间的大小调节,使得车架1具备空间大小调节功能,在使用时更加灵活,适应能力更强,同时利用直接卡接的方式,方便人们对活动隔板6快速安装和拆卸。

61.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1