一种新型钢塑结合的前端框架的制作方法

一种新型钢塑结合的前端框架

[技术领域]

[0001]

本实用新型涉及汽车零部件技术领域,具体地说是一种新型钢塑结合的前端框架。

[

背景技术:

]

[0002]

目前,国内前端模块一般为冲压钢板金焊接形成的框架结构,或者纯塑料注塑的框架结构。其中,钢板焊接而成的金属框架,在重量上较重,且焊接过程容易变形导致尺寸公差精度差。而纯塑料注塑的前端框架虽然轻量化上有优势,也能保证很好的精度,但整体刚度弱且占据较大的尺寸。随着国内外碰撞安全要求的提升,副车架前端增设二级防撞结构延伸到前端模块下面,这对前端框架提出更小的尺寸要求,同时,前端模块也需提高自身刚度来适应低低速碰撞要求。因此,需要一种新颖的前端模块结构来同时提升高刚度、轻量化、小尺寸的需求。

[

技术实现要素:

]

[0003]

本实用新型的目的就是要解决上述的不足而提供一种新型钢塑结合的前端框架,可最大限度地减小自身尺寸和轻量化目标。

[0004]

为实现上述目的设计一种新型钢塑结合的前端框架,包括前端模块总成1,所述前端模块总成1由塑料框架4与钢型材横梁5构成,所述塑料框架4为倒置u型框架,所述塑料框架4包括依次首尾连接的第一纵梁6、第一横梁7和第二纵梁8,所述钢型材横梁5跨设于塑料框架4的第一纵梁6与第二纵梁8之间,并与塑料框架4构成矩形框架结构,所述钢型材横梁5两端分别嵌入于第一纵梁6、第二纵梁8内,所述钢型材横梁5与塑料框架4的第一纵梁6和第二纵梁8一体注塑成型。

[0005]

进一步地,本实用新型所述前端模块总成1上集成有冷却散热系统2和冷却空气导流系统3,所述冷却散热系统2包括冷凝器和散热风扇,所述冷却空气导流系统3包括导风罩和调节叶片,所述前端模块总成1为冷凝器和散热风扇提供安装和支撑,同时为冷却空气导流系统3提供安装和支撑。

[0006]

进一步地,本实用新型所述钢型材横梁5在塑料注塑模具中嵌入的注塑工艺方式,所述钢型材横梁5的外部采用工程塑料注塑包覆,并与塑料框架4注塑为一体。

[0007]

本实用新型同现有技术相比,提供了一种钢和塑料两种不同材料相结合的前端框架,并在此前端模块上能集成装配主动式进气格栅框架,使得此前端框架能在提升刚度、模态、安全碰撞等要求的同时,可以最大限度地减小自身尺寸和轻量化目标,可应用在新能源电动汽车上。此外,本实用新型相比全金属框架前端模块,其生产制造过程中由于采用注塑,有效避免了金属框架各组成子零件的复杂焊接流程和焊接变形;同时,本实用新型相比塑料和钢的螺栓连接工艺,避免了螺栓区域的应力集成现象,提高了钢、塑的结合区域和结合强度,值得推广应用。

[附图说明]

[0008]

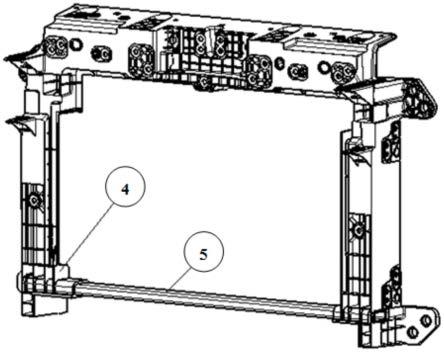

图1是本实用新型的立体结构示意图;

[0009]

图2是本实用新型的正面结构示意图;

[0010]

图3是本实用新型的俯视结构示意图;

[0011]

图4是本实用新型及冷却系统组装件立体结构示意图;

[0012]

图5是本实用新型及冷却系统组装件爆炸图;

[0013]

图中:1、前端模块总成 2、冷却散热系统 3、冷却空气导流系统 4、塑料框架 5、钢型材横梁 6、第一纵梁 7、第一横梁 8、第二纵梁。

[具体实施方式]

[0014]

下面结合附图对本实用新型作以下进一步说明:

[0015]

如附图所示,本实用新型提供了一种新型钢塑结合的前端框架,包括前端模块总成1,前端模块总成1由塑料框架4与钢型材横梁5构成,塑料框架4为倒置u型框架,塑料框架4包括依次首尾连接的第一纵梁6、第一横梁7和第二纵梁8,钢型材横梁5跨设于塑料框架4的第一纵梁6与第二纵梁8之间,并与塑料框架4构成矩形框架结构,钢型材横梁5两端分别嵌入于第一纵梁6、第二纵梁8内,钢型材横梁5与塑料框架4的第一纵梁6和第二纵梁8一体注塑成型;钢型材横梁5在塑料注塑模具中嵌入的注塑工艺方式,钢型材横梁5的外部采用工程塑料注塑包覆,并与塑料框架4注塑为一体。其中,前端模块总成1上集成有冷却散热系统2和冷却空气导流系统3,冷却散热系统2包括冷凝器和散热风扇,冷却空气导流系统3包括导风罩和调节叶片,前端模块总成1为冷凝器和散热风扇提供安装和支撑,同时为冷却空气导流系统3提供安装和支撑。

[0016]

本实用新型为一种钢和塑料两种不同材料相结合的前端框架,并在此前端模块上能集成装配主动式进气格栅框架,使得此前端框架能在提升刚度、模态、安全碰撞等要求的同时,可以最大限度地减小自身尺寸和轻量化目标。主要由塑料框架为主体与钢型材横梁一体嵌件注塑而成的前端模块总成1,注塑后的前端模块总成1与冷却散热系统2和冷却空气导流系统3集成,形成字装配组件。前端模块1为冷凝器和散热器总成2提供安装和支撑,以满足冷却散热系统的动刚度;同时前端模块1与导风罩总成3进行连接,为冷却气体导流系统提供安装和支撑。

[0017]

本实用新型与普通的纯塑料前端模块、普通的全金属框架前端模块相比,具有如下特征:

[0018]

(1)普通的纯塑料前端模块,整体采用塑料(pa6+gf50)注塑,而本实用新型前端框架采用塑料(pa+gf30)、钢横梁进行一体注塑成型,即,本实用新型采用钢型材横梁与塑料框架一体注塑。该新设计的嵌件注塑前端模块重量约为4.0kg,较普通全钢结构前端框架(6kg)大约减重33%,较纯塑料注塑前端模块(5kg)大约减重20%,对电动汽车轻量化十分有益。

[0019]

(2)常见的塑料前端模块采用塑料材料通过注塑模成型,注塑形成的塑料产品为了具有必要的刚度和模态,前端模块的底部尺寸一般较大,整体轮廓尺寸在高度方向为592mm。而本实用新型钢塑一体成型的前端框架,在零件底部采用了塑料框架和钢横梁的组合,通过将钢横梁在塑料注塑模具中嵌入的注塑工艺方式,底部采用钢横梁,在钢横梁的外

部由工程塑料注塑包覆,很大地减少了零件轮廓高度方向的尺寸,可以设计约539mm,减少约53mm。综上,本实用新型塑、钢横梁一体成型的前端框架整体空间尺寸更小,在高度方向(z向)减小的约50mm的尺寸,更有利于增加机罩与前端模块的空间,提升行人保护头碰的性能。

[0020]

(3)本实用新型钢塑一体成型的前端框架的重量轻,刚度高,模态也较高,安装在前端模块上的冷凝器及散热风扇零件,其动刚度比安装在纯塑料前端模块提高不少。

[0021]

(4)本实用新型钢、塑一体式嵌件注塑前端模块,在工艺及产品质量控制上具有一定的优点,相比全金属框架前端模块,生产制造过程中由于采用注塑,有效避免了金属框架各组成子零件的复杂焊接流程和焊接变形;相比塑料和钢的螺栓连接工艺,避免了螺栓区域的应力集成现象,提高了钢、塑的结合区域和结合强度。

[0022]

本实用新型并不受上述实施方式的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1