全方位AGV智能服务车的制作方法

全方位agv智能服务车

技术领域

1.本实用新型涉及agv小车技术领域,具体地说是一种全方位agv智能服务车。

背景技术:

2.在传统的车间生产线中,对于较小规模的生产发生来说,物料的装卸、运输基本都是靠人工拉动进行转移,对于较大规模的生产,则是利用龙门架等大型输送装置来进行物料转移,上述物料输送转移方式不仅会消耗大量的劳动力,增加生产成本,额外设置的大型输送装置还会占用空间,对于物料的输送转移速度也得不到显著提升,在一定程度上也影响了整体生产线的生产效率。

技术实现要素:

3.本实用新型所述的一种全方位agv智能服务车,通过agv智能服务车替代人工或是大型吊具来实现对物料的转移运输,大大提高了物料运输的效率,解决了现有技术中的问题。

4.本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种全方位agv智能服务车,包括有车架,车架的外周安装有外壳,在外壳的一侧设有触摸屏显示器,所述车架上安装有移载装置,移载装置包括有能竖向移动的载物板,在车架上侧安装有上顶板,上顶板内开设有与载物板相配合的凹槽,凹槽内安装有竖向设置的举升缸,举升缸的活塞杆固定在载物板的底部,在车架内还安装有蓄电池、逆变器和控制器,在外壳前后两端的内侧均安装有导航循迹传感器,车架的底部安装有差速轮组,其中触摸屏显示器、举升缸、逆变器、导航循迹传感器和差速轮组均通过控制线路接入控制器内。所述载物板的四角位置处均安装有举升缸,同一端两个举升缸之间的载物板底部安装有导向杆,在上顶板上开设有与导向杆相配合的导向套。所述外壳的前端设有充电插口,充电插口通过充电线与蓄电池相连接。所述上顶板的凹槽内设有检修门,蓄电池、逆变器和控制器均位于检修门底部的车架上。所述外壳上安装工业ap通讯天线,工业ap通讯天线通过控制线路与控制器相连接。所述外壳的四周均安装有激光雷达,在外壳的底部还安装有安全触边。所述外壳上安装有防撞急停装置,防撞急停装置包括有水平设置的两根移动杆,外壳上开设有与移动杆相配合的通孔,两根移动杆伸出外壳的一端连接有防撞板,防撞板与外壳之间的移动杆外周套装有弹簧,弹簧始终有使防撞板远离外壳的趋势,在外壳上安装有检测开关,检测开关通过控制线路与控制器相连接,防撞板靠近外壳时能被检测开关所识别,对应于移动杆伸入外壳内部的位置设有安装盒,移动杆伸出安装盒的一端设有限位块,位于安装盒内的移动杆上安装有第一齿条,在安装盒上还安装有水平设置的传动轴,位于安装盒内的传动轴上安装有与第一齿条相啮合的第一齿轮,第一齿条位于第一齿轮上侧,传动轴伸出安装盒的两端均安装有第二齿轮,对应于第二齿轮的位置,在车架上安装有竖直设置的急停套筒,急停套筒内配合安装有止动杆,止动杆上安装有与第二齿轮相啮合的第二齿条,在止动杆的底部还安装有摩擦橡胶垫,当防撞板压缩弹簧向外壳靠近时,移动杆能通过齿轮和齿条的

传动带动止动杆下移与地面接触。

5.本实用新型的积极效果在于:本实用新型所述的一种全方位agv智能服务车,包括有车架和车架外周的外壳,在车架上安装有能竖向升降的移载装置,移载装置上的载物板能实现对物料的移送,车架内的蓄电池作为整体agv小车的动力来源,通过逆变器能实现充放电,以实现小车的续航,导航循迹传感器的设置能使小车在差速轮组的带动下沿设定的路线行走,确保物料移送位置的准确性,在降低工人劳动强度及生产成本的前提下,还大幅提高了物料运输的速度,有效提升了整体生产线的生产效率。

附图说明

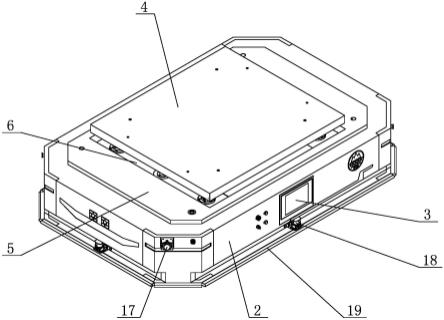

6.图1是本实用新型的三维结构示意图;

7.图2是本实用新型的主视图;

8.图3是图2的左视图;

9.图4是图2的仰视图;

10.图5是图2中a-a向剖视图;

11.图6是图2中b-b向剖视图;

12.图7是图2中c-c向剖视图;

13.图8是agv智能服务车与充电桩的结构示意图;

14.图9是外壳上安装防撞急停装置的结构示意简图;

15.图10是图9中d向视图的放大视图。

具体实施方式

16.本实用新型所述的一种全方位agv智能服务车,如图1-图4所示,包括有车架1,车架1作为agv服务车的主体骨架,车架1的外周安装有外壳2,车架1和外壳2共同组成agv服务车的车体。在外壳2的一侧设有触摸屏显示器3,触摸屏显示器3作为人机交互的界面,操作人员可以按照需求在触摸屏显示器3进行实时参数修改。

17.为实现对物料的转移输送,所述车架1上安装有移载装置,移载装置包括有能竖向移动的载物板4,载物板4上用于放置所需要移动的物料,在车架1上侧安装有上顶板5,上顶板5内开设有与载物板4相配合的凹槽6,载物板4能下移进入到凹槽6内,使载物板4与上顶板5的上顶面相平齐,从而有利于对物料的平稳移送,载物板4竖向升起与上顶板5相分离后,便于实现物料在agv服务车上的装卸。

18.如图5所示,凹槽6内安装有竖向设置的举升缸7,举升缸7的活塞杆固定在载物板4的底部,活塞杆的伸缩能带动载物板4进行竖向升降。在车架1内还安装有蓄电池8、逆变器9和控制器10,蓄电池8作为整体agv服务车的动力来源,通过逆变器9可以实现对蓄电池8的充放电。

19.如图6所示,在外壳2前后两端的内侧均安装有导航循迹传感器11,导航循迹传感器11可以是专利号为cn202120105986.4的中国公开专利中所述导航循迹传感器,也可以是sick激光导航,实现agv服务车按既定路线移动的要求,其中导航循迹传感器11的传感器可以是型号为cns-rfid-01的兴颂rfid传感器。在车架1的底部安装有差速轮组12,差速轮组12能实现整车的转向以及移动,其中触摸屏显示器3、举升缸7、逆变器9、导航循迹传感器11

和差速轮组12均通过控制线路接入控制器10内,通过在触摸屏显示器3内设置行走路线、行走速度等参数,就能实现agv服务车在无人驾驶前提下对物料的精准输送转移。

20.进一步地,为了保证载物板4的承载性能以及进行竖向升降时的稳定性,所述载物板4的四角位置处均安装有举升缸7,如图5所示,同一端两个举升缸7之间的载物板4底部安装有导向杆13,在上顶板5上开设有与导向杆13相配合的导向套14。

21.进一步地,如图3所示,所述外壳2的前端设有充电插口15,充电插口15通过充电线与蓄电池8相连接,如图8所示,充电插口15能和充电桩上的充电插头相对接,agv服务车具有自动充电功能,当agv服务车的电量降至设定值以下时,agv服务车能移动至充电桩附近并将充电插口15与充电桩插接,以实现对蓄电池8的充电作业。

22.进一步地,为了便于对车架1内的蓄电池8或控制器10等部件进行检修维护,如图7所示,所述上顶板5的凹槽内设有检修门16,蓄电池8、逆变器9和控制器10均位于检修门16底部的车架1上,在拆卸掉上顶板5后,能对车架1内部的各构件进行检修维护。

23.进一步地,为实现agv服务车与地面控制站及地面监控设备之间的信息交换,以便于对agv服务车的实时位置进行监控,并进行信息位置的传递,所述外壳2上安装工业ap通讯天线17,工业ap通讯天线17通过控制线路与控制器10相连接。

24.进一步地,为了在agv服务车移动时,避免与生产车间内所布置的各设备产生碰撞,保证小车带动物料进行正常的移动,所述外壳2的四周均安装有激光雷达18,激光雷达18能对车体四周进行距离检测,避免小车行进过程中与其他设备产生碰撞,为了避免其他设备或物料向小车方向移动靠近产生非必要的硬性碰撞,在外壳2的底部还安装有安全触边19,所述安全触边19位于整个车体的最外周,以最大程度减小不必要的碰撞带来的车体损伤。

25.进一步地,为了保证agv小车在受到撞击之后能停止移动,避免差速轮组12控制失灵或是后续的移动给车体带来更大的损伤,所述外壳2上安装有防撞急停装置,如图9所示,防撞急停装置包括有水平设置的两根移动杆20,外壳2上开设有与移动杆20相配合的通孔,两根移动杆20伸出外壳2的一端连接有防撞板21,防撞板21与外壳2之间的移动杆20外周套装有弹簧22,弹簧22始终有使防撞板21远离外壳2的趋势。在外壳2上安装有检测开关23,检测开关23通过控制线路与控制器10相连接,防撞板21靠近外壳2时能被检测开关23所识别。当agv小车在行驶过程中受到撞击时,防撞板21与障碍物进行接触,对外壳2形成保护,在防撞板21快要与检测开关23接触时,检测开关23发送电信号至控制器10,控制差速轮组12停止移动,进而使整体小车停止移动。

26.为了应对差速轮组12失灵的情况,在车体发生撞击时,强制让车体整体上升,使差速轮组12脱离地面来停止移动,对应于移动杆20伸入外壳2内部的位置设有安装盒24,移动杆20伸出安装盒24的一端设有限位块25,避免移动杆20与安装盒24发生脱离。

27.位于安装盒24内的移动杆20上安装有第一齿条26,在安装盒24上还安装有水平设置的传动轴27,位于安装盒24内的传动轴27上安装有与第一齿条26相啮合的第一齿轮28,第一齿条26位于第一齿轮28上侧,当防撞板21带动移动杆20移动时能带动第一齿轮28转动。传动轴27伸出安装盒24的两端均安装有第二齿轮29,对应于第二齿轮29的位置,在车架1上安装有竖直设置的急停套筒30,如图10所示,急停套筒30内配合安装有止动杆31,止动杆31上安装有与第二齿轮29相啮合的第二齿条32,在止动杆31的底部还安装有摩擦橡胶垫

33,当防撞板21压缩弹簧22向外壳2靠近时,移动杆20能通过齿轮和齿条的传动带动止动杆31下移与地面接触。其中止动杆31可以位于差速轮组12的一侧位置,止动杆31下移后摩擦橡胶垫33与地面相接触,使车体整体减速,然后止动杆31继续下移,带动整个车体上移,差速轮组12脱离地面后,agv小车便不再移动。

28.防撞板21发生碰撞带动止动杆31下移时,防撞急停装置内部各结构的动作如下所述:防撞板21承受撞击,压缩弹簧22向外壳2靠近,移动杆20在图9所示的方向上右移,同步右移的第一齿条26带动第一齿轮28及传动轴27转动,第二齿轮29在图10所示的方向上同步进行顺时针转动,带动止动杆31逐渐伸出急停套筒30,完成车体的制动以及车体整体的升起,实现碰撞后的强制制动。其中第一齿轮28和第二齿轮29的大小比例可按要求进行调节,可以在移动杆20横向移动相同距离的前提下,改变止动杆31的竖移幅度距离。上述止动杆31底部的摩擦橡胶垫33与地面接触时,需防撞板21向外壳2移动靠近一定距离,并不是防撞板21一受到碰撞,车体就可以完全升起,较轻微的碰撞并不会使止动杆31下移将车体抬起,当碰撞较为严重或是防撞板21受压移动过大时,车体才会被抬起进行强制制动。

29.上述各控制电器均可以是由现有电工技术通过导线连接到电源上,以实现正常功能。

30.本实用新型的技术方案并不限制于本实用新型所述的实施例的范围内。本实用新型未详尽描述的技术内容均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1