一种车用隔板以及商用车辆的制作方法

1.本发明涉及车辆技术领域,具体涉及一种车用隔板以及商用车辆。

背景技术:

2.商用货车一般设有隔板,隔板用于分隔车辆的腔室为多个舱室,比如发动机舱和驾驶舱、驾驶舱和货舱等。隔板的顶部、底部以及两侧往往通过电焊的方式与车身焊接固定,隔板位置固定后,各舱室的界限固定,不具备调节的灵活性。

技术实现要素:

3.本技术提供一种车用隔板,包括上部隔板和下部隔板,所述上部隔板包括形成窗口的框架,所述翻转板转动连接于所述框架并能够封住所述窗口,或者翻转而打开所述窗口。

4.在一种具体实施方式中,还设有密封条,所述密封条环绕所述窗口设置,所述翻转板封住所述窗口时,所述翻转板与所述密封条抵压。

5.在一种具体实施方式中,还包括下强加板,所述上部隔板和所述下部隔板为分体结构,且所述上部隔板的下端和所述下部隔板的上端重叠并与所述第一加强板焊接固定。

6.在一种具体实施方式中,还包括侧加强板和/或上加强板;所述上加强板与所述上部隔板的上端焊接固定,所述侧加强板与所述上部隔板的两侧焊接固定。

7.在一种具体实施方式中,还包括翻转驱动机构,所述翻转驱动机构包括推动部和撑杆部,所述撑杆部包括撑杆、滑块以及滑轨,所述撑杆的一端和所述翻转板转动连接,所述撑杆的另一端和所述滑块转动连接,所述滑轨设置于所述框架或者一体形成于所述框架;所述推动部推动所述滑块沿所述滑轨移动,带动所述翻转板翻转。

8.在一种具体实施方式中,所述推动部为电动推杆机构,所述电动推杆机构包括推杆、套筒以及电机、电驱控制器,所述推杆嵌套于所述套筒内,所述套筒固定于所述框架,所述推杆的末端连接所述滑块,所述电驱控制器控制所述推杆伸出或缩回所述套筒。

9.在一种具体实施方式中,所述翻转板的下端与所述框架的下端转动连接,转动轴线水平设置,所述撑杆与所述翻转板的上端连接,所述滑轨上下延伸。

10.本技术还提供一种商用车辆,包括设置在驾驶舱与货舱之间的隔板,所述隔板为上述任一项所述的车用隔板,所述窗口的下边缘高度不高于所述驾驶舱的座椅的靠背旋转轴线的高度。

11.在一种具体实施方式中,所述车用隔板的顶骨、底部以及两侧均与车身螺接固定。

12.本技术方案中,车用隔板设置有转动连接的翻转板,翻转板打开后,由车用隔板分隔的前后两个舱室的空间可以调节,比如向后打开扩展驾驶舱的空间,或者向前打开扩展货舱的空间。具体地,翻转板向后打开后,可扩展驾驶舱的驾驶空间,继而增大驾驶舱内座椅角度调整的范围,即窗口位置的翻转板翻转挪开以允许靠背向窗口位置倾斜,并且可穿过窗口,这样可以满足不同驾驶员对座椅角度调整的不同需求,让驾驶员以最佳舒适坐姿

驾驶,提高驾驶员长时间驾驶的舒适性。在驾驶员驻车休息时,可将翻转板向后翻转更大的角度,让座椅靠背可以尽可能的向后放倒,不同于驾驶员驾驶时的座椅倾斜角度,此时可以更进一步往后、往下调整,让驾驶员自由地调整座椅姿态,得到最舒适地的休息环境。而且,由于翻转板可向货舱区域打开一定的角度,也方便驾驶员观察货舱区域的状态,在驾驶室车门无法打开的紧急情况下,驾驶员可通过将翻转板翻转打开窗口,从货舱离开;紧急救援时,救生员可通过打开的窗口112a察到驾驶舱情况,方便从货舱展开救援。

附图说明

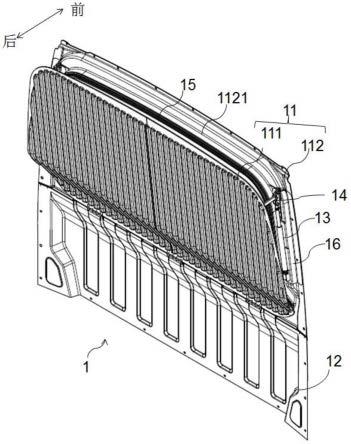

13.图1-1为本技术实施例中车用隔板的示意图;

14.图1-2为图1-1中车用隔板的翻转板翻转一定角度的示意图;

15.图1-3为图1-2的侧视图;

16.图2为图1中车用隔板的框架和下部隔板的示意图;

17.图3为图2的后视图;

18.图4为图1中翻转板的示意图;

19.图5为图1中密封条的示意图;

20.图6为图1中推动部的示意图;

21.图7为图1中撑杆部的示意图。

22.图1-7中附图标记说明如下:

23.1-车用隔板;

24.11-上部隔板;111-翻转板;111a-凹部;112-框架;1121-环形凸起;

25.112a-窗口;

26.12-下部隔板;

27.13-推动部;131-套筒;132-推杆;133-底座;134-连接器;

28.14-撑杆部;141-撑杆;142-连接块;143-滑块;144-滑轨;

29.15-左侧加强板;

30.16-右侧加强板;

31.17-上加强板;

32.18-下加强板;

33.19-密封条。

具体实施方式

34.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

35.请参考图1-1~4,图1为本技术实施例中车用隔板1的示意图;图1-2为图1-1中车用隔板的翻转板翻转一定角度的示意图;图1-3为图1-2的侧视图;图2为图1-1中车用隔板1的框架112和下部隔板12的示意图;

36.图3为图2的后视图;图4为图1-1中翻转板111的示意图。

37.本实施例中提供一种车用隔板1,车用隔板1设置在车辆上,用于分隔车辆的不同舱室,比如对于商用车辆而言,车用隔板1可设置在驾驶舱和货舱之间,以将两个区域分隔

开,形成独立的舱室。

38.如图1-1所示,本实施例中的车用隔板1包括上部隔板11和下部隔板12,上部隔板11包括翻转板111以及形成窗口112a的框架112,翻转板111转动连接于框架112并能够封住窗口112a,或者相对所述框架112翻转而打开窗口112a。当车用隔板1设置在驾驶舱和货舱时,则翻转板111可以向后翻转,以打开窗口112a。

39.如此设置,翻转板111打开后,由车用隔板1分隔的前后两个舱室的空间可以调节,比如,翻转板111向后打开后,可扩展驾驶舱的驾驶空间,继而增大驾驶舱内座椅角度调整的范围,即窗口112a位置的翻转板111翻转挪开以允许靠背向窗口112a位置倾斜,并且可穿过窗口112a,这样可以满足不同驾驶员对座椅角度调整的不同需求,让驾驶员以最佳舒适坐姿驾驶,提高驾驶员长时间驾驶的舒适性。在驾驶员驻车休息时,可将翻转板111向后翻转更大的角度,让座椅靠背可以尽可能的向后放倒,不同于驾驶员驾驶时的座椅倾斜角度,此时可以更进一步往后、往下调整,让驾驶员自由地调整座椅姿态,得到最舒适地的休息环境。而且,由于翻转板111可向货舱区域打开一定的角度,也方便驾驶员观察货舱区域的状态,在驾驶室车门无法打开的紧急情况下,驾驶员可通过将翻转板111翻转打开窗口112a,从货舱离开;紧急救援时,救生员可通过打开的窗口112a观察到驾驶舱情况,方便从货舱展开救援。

40.可知,该车用隔板1设置到商用车辆后,为了使座椅靠背向后翻转的角度可以尽量大,则车用隔板1的下部隔板12最好不会与翻转的靠背干涉。座椅一般包括靠背和底座,底座具有一定的高度,靠背翻转的转动轴线在底座之上,只要窗口112a的下端边缘的高度不高于转动轴线的高度,就不会干涉座椅靠背的翻转,可以根据不同车型的座椅尺寸设计翻转板111、窗口112a的高度尺寸。

41.上述实施例中,翻转板111向后打开,以让货舱的部分区域可以作为容纳部分靠背的空间,但显然,翻转板111的翻转方向不限于此,比如,翻转板111也可以向前打开,以扩大货舱的空间区域等,或者翻转板111本身既可以向前也可以向后打开。图1中,翻转板111的下端转动连接于框架112的下端,且翻转板111翻转打开的转动轴线水平设置、左右延伸,这样翻转板111可以向下向后翻,可以理解,翻转板111的上端转动连接于框架112的上端,向上向后翻也可以;或者,翻转板111按照单开门的方式向后或向前,侧开也可以,本实施例不做具体限制。

42.请参考图5,图5为图1中密封条的示意图。

43.本实施例中的车用隔板1还设有密封条19,密封条19环绕框架112的窗口112a设置,这样,翻转板111封住窗口112a时,翻转板111与密封条19抵压,从而保证车用隔板1的密闭性,而且,翻转板111关闭时刻还可以起到缓冲的效果,减少噪音,在行驶过程中,也可以减少震动。当翻转板111打开时也起到美观及安全防护的作用。窗口112a的边缘可以设置止口,即在边缘设置环形台阶1121,以置放、定位密封条19,可以在环形台阶1121上设置环形凹槽以置放、定位密封条19,这样密封条19与翻转板111贴合更为可靠,避免受到其他部件的干涉,当然,不设置环形台阶1121,直接在窗口112a边缘设置环形凹槽也可以。此外,止口或者环形凹槽也可以设置在翻转板111。

44.请继续参考图1-3,本实施例中的车用隔板1的上部隔板11和下部隔板12为分体结构,组装形成车用隔板1时,上部隔板11的框架112的下端和下部隔板12的上端部分重叠,并

且还设置下强加板18,重叠的上部隔板11和下部隔板12,还同时与下加强板18焊接固定,这样可以加强上部隔板11和下部隔板12连接位置的强度,将上部隔板11的框架112和下部隔板12焊接形成一体式框架结构,具有一定承载力,可满足耐冲击性。

45.进一步地,车用隔板1还可包括侧加强板和/或上加强板17,侧加强板例如时图2中所示的左侧加强板15和右侧加强板16,左侧加强板15焊接在上部隔板11框架112的左侧,右侧加强板16设置在上部隔板11框架112的右侧,具体是焊接在框架112左、右侧的后侧板面。上加强板17则与上部隔板11的上端焊接固定,上加强板17和下加强板18可设置在上部隔板11的前侧,侧加强板和上下加强板设置在不同侧,可以更好地保证强度。同样,设置侧加强板和上加强板17也是进一步增加强度,由于上部隔板11包括分体的框架112和翻转板111,故设置加强框架112强度的侧加强板、上加强板17,下加强板18同时保证上部隔板11和下部隔板12连接位置的可靠性。

46.请继续参考图1,并结合图6、7理解,图6为图1中推动部13的示意图;图7为图1中撑杆部14的示意图。

47.为了便于控制翻转板111的翻转,车用隔板1还包括翻转驱动机构,翻转驱动机构包括推动部13和撑杆部14。如图7所示,撑杆部14包括撑杆141、滑块143以及滑轨144,撑杆141的一端和翻转板111转动连接,具体可通过连接块142与翻转板111转动连接,在本实施例中,撑杆141连接在翻转板111的上端,翻转板111的下端和框架112转动连接(比如通过合页铰链连接),撑杆141的另一端则和滑块143转动连接。图1中,翻转板111与撑杆141的转动轴线、撑杆141与滑块143的转动轴线、翻转板111与框架112的转动轴线相互平行并且左右延伸,本文所述的左右方向即车用隔板1的左右方向,也是车辆的左右方向,这样,翻转板111可以绕转动轴线前后翻转。

48.撑杆部14的滑轨144设置于框架112或者一体形成于框架112,如图1-2所示,撑杆部14的滑轨144具体可固定在框架112的侧部,位于环形台阶1121的外侧,环形台阶1121的外侧空间(环形台阶1121的外周壁和框架112的后侧表面之间的空间)提供了撑杆部14以及下述推动部13的安装和收纳空间。可以设置两组翻转驱动机构,一组翻转驱动机构的滑轨144固定在框架112的左侧,另一组的滑轨144设置在框架112的右侧。另外,滑轨144上下延伸,这样,推动部13推动滑块143沿滑轨144移动时,撑杆141会带动翻转板111翻转。

49.结合图1、7所示,翻转板111向后翻转过程中,撑杆141绕着滑块143旋转,撑杆141和滑轨144形成的角度渐渐变小。撑杆141带动翻转板111翻转一定角度后,撑杆141和滑轨144形成的角度由钝角变成锐角(图7显示的是锐角)。

50.如图7所示,撑杆141具体转动连接于底座145,底座145和滑块143固定,当然,底座145和滑块143也可以是一体式结构。底座145可以设置限位结构,当撑杆141向下转动到一定角度后,撑杆141将与限位结构抵触以限制进一步的转动,即限制翻转板111的最大开度,图2显示的为翻转板111转动至最大开度,翻转板111的最大开度可以根据需求进行设计,本实施例不做具体限定。

51.如图6所示,本实施例中的推动部13具体为电动推杆机构,电动推杆机构包括推杆132、套筒131、底座133以及电机和电驱控制器,推杆132嵌套于套筒131内,底座133固定于框架112,套筒131与底座133连接,推杆132的末端连接滑块143,可通过连接头134连接到滑块143,电驱控制器控制电机以带动推杆132伸出或缩回套筒131,在图1中,推杆132沿上下

伸缩,以推动滑块143沿滑轨144上下移动。本实施例中通过撑杆部14将推动部13在垂直方向的推拉力转化为推动翻转板111向后倾斜的翻转力,并且翻转板111翻转到一定角度后,能保持稳定的限位状态,可承受一定的货物冲击力,保证驾驶员的安全。可知,控制翻转板111翻转的方式有多种,并不限于此,比如还可以是手动控制。

52.本实施例中,翻转板111可采用smc(sheet molding compound,片状模塑料)新型材质制作,相对钢制隔板,具有密度低、重量轻、可塑性强、外型美观的优点。如图4所示,翻转板111可以设置多个上下延伸凹部111a,从另一侧看即为凸部,这样具有较好的强度。

53.本实施例还提供一种商用车辆,包括设置在驾驶舱与货舱之间的隔板,隔板为上述任一实施例所述的车用隔板1,窗口112a的下边缘高度不高于驾驶舱的座椅的靠背旋转轴线高度,以不干涉座椅靠背向后的倾斜翻转。技术效果参照上述实施例,不再赘述。该车用隔板1设置到商用车辆时,可将车用隔板1的顶部、底部以及两侧与车身均螺接固定。具体地,上部隔板11的顶部与车身顶盖横梁螺栓固定相连,下部隔板12的底部与车身地板横梁螺栓固定相连,车用隔板1的两侧与车身侧围钣金螺栓固定相连。

54.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1