无框车门检测装置的制作方法

1.本发明涉及车门检测技术领域,具体涉及一种无框车门检测装置。

背景技术:

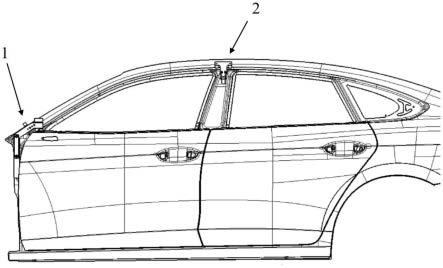

2.无框车门造型时尚运动,同时也存在匹配点多、涉及零件较多、对车身/车 门尺寸要求高、对设备稳定性要求高等技术难点。无框车门的上部没有门框, 车门区域的密封性由车门玻璃与周边密封条保证。因此,玻璃相对于周边零件 的空间位置不仅影响整车匹配质量,也影响整车的功能性,至关重要。

3.如图1所示,国内现有的一种无框门车型,其生产节拍最高设定为60jph, 车门玻璃在x/y/z向的匹配公差分别为

±

1.5/

±

1.0/

±

1.0mm。相互匹配的零件 包括车门玻璃、车顶密封条和b柱外饰板。尺寸链涉及车门、白车身、车门玻 璃、车顶密封条、顶部饰条、b柱外饰板等多个零件和设备。

4.无框门车型在生产过程中,存在如下难点:

5.(1)生产节拍高,车间只接受少量在线调整和下线返工,可接受的调整率 分别为x向5%,y向10%和z向5%。

6.(2)无框车门玻璃在x/y/z方向都有匹配评价标准,车间实际一次装配合 格率x/z向约85%,y向约67%,不能满足车间的需求。

7.(3)出现匹配质量问题时,零件位置没有便捷的评价方案。

8.(4)难以对关键零件的批量稳定性进行监控。

9.目前,为解决上述问题,主要有以下两种方案:

10.(1)采用增加人员、工位和返工区域的方法,对匹配不合格的车进行调 整和返工。

11.(2)采用扩大匹配公差的方法。但是该方式会降低整车的匹配质量。

12.然而,在实际生产过程中,上述方案仍存在如下缺点:

13.(1)生产过程中遇到质量问题时,无框门零件的位置难于确认,多采用 整车测量的方式进行,耗时约2天。

14.(2)玻璃相对于车门的x向,主要由玻璃安装辅助设备来决定,设备的 稳定性验证,一次需耗费1小时。

15.(3)玻璃相对于车门的y向,尺寸链较长,包括车门总成、车门外板、 车门加强板、车门内版本、摇窗机组件、玻璃,公差累计导致稳定性不足,并 且难以测量。其不仅影响最终匹配,也影响玻璃入槽的平顺度。

16.(4)白车身b柱处的薄片结构使用焊接的方式与b柱外板进行y向连 接,为悬臂梁结构,参见图2,稳定性不足,落差约2mm。

17.(5)前门的z向位置难以保证,此处通过底部缝隙来控制,生产过程中 发现底部缝隙存在难以测量的抱怨,不同的测量角度会产生不同的测量缝隙, 参见图3。

技术实现要素:

18.为解决上述问题,本发明提供一种无框车门检测装置,用易于准确测量的 前门高度代替难以测量的前门底部缝隙,能够提高缝隙测量准确度。本发明还 缩短了尺寸链,并且能够有效节省时间和成本。

19.本发明提供一种无框车门检测装置,所述检测装置设置于车身上,所述检 测装置用于定位和检测,所述检测装置包括:前门z向高度的检测组件,b柱 饰板定位件y向的检测定位组件和门框玻璃xy向位置的检测组件。所述前门 z向高度的检测组件用于测量前门z向高度。所述b柱饰板定位件y向的检 测定位组件用于测量b柱饰板定位件的y向位置。所述门框玻璃xy向位置 的检测组件用于测量开门状态玻璃的xy向位置。其中,x向是指车身长度方 向,y向是指车身宽度方向,z向是指车身高度方向。

20.在一个实施例中,所述前门z向高度的检测组件包括x向定位点、y向 定位点、xyz向定位点、连接件和密封件,所述x向定位点、y向定位点和 xyz向定位点设置于所述前门z向高度的检测组件的侧壁,所述连接件设置 于y向定位点与车身之间,所述密封件设置于定位处和检测处与车身之间。

21.在一个实施例中,所述前门z向高度的检测组件通过连接件与车身连接, 所述前门z向高度的检测组件以白车身侧围主rps和a柱型面为基准,对前 门z向高度进行测量。

22.在一个实施例中,所述b柱饰板定位件y向的检测定位组件包括y向定 位点、z向定位点、xz向定位点和连接件,所述y向定位点、z向定位点和 xz向定位点设置于所述b柱饰板定位件y向的检测定位组件的侧壁,所述连 接件设置于y向定位点和xy向定位点与车身之间。

23.在一个实施例中,所述b柱饰板定位件y向的检测定位组件通过连接件 与车身连接,所述b柱饰板定位件y向的检测定位组件以白车身侧围b柱位 置作为y向定位,b柱饰板定位件的孔作为xz向定位,对b柱饰板定位件的 y向位置进行测量。

24.在一个实施例中,所述门框玻璃xy向位置的检测组件包括前门玻璃xy 向位置的检测组件和后门玻璃xy向位置的检测组件,所述前门玻璃xy向位 置的检测组件或后门玻璃xy向位置的检测组件包括y向定位点,z向定位 点,xy向定位点,连接件和密封件,所述y向定位点、z向定位点和xy向 定位点设置于所述门框玻璃xy向位置的检测组件的侧壁,所述连接件设置于 y向定位点和xy向定位点与车身之间,所述密封件设置于定位处和检测处与 车身之间。

25.在一个实施例中,所述门框玻璃xy向位置的检测组件通过连接件与车身 连接,所述门框玻璃xy向位置的检测组件以门总成外板为基准,对开门状态 玻璃的xy向进行测量。

26.在一个实施例中,所述连接件为磁铁。

27.在一个实施例中,所述密封件用于检测装置与车门和玻的尺寸匹配。

28.在一个实施例中,所述密封件为垫片。

29.本发明具有如下有益效果:

30.1、本发明缩短了尺寸链,在直接相关的无框门零件之间建立直观的评价 和监控,提高一次装配合格率。

31.2、本发明可节约时间和成本。出现匹配质量问题时,可以对零件位置进 行便捷的评价,节约问题分析时间。本发明为相关零件创造合适的参照物,对 关键零件的批量稳定

性进行监控,及时反馈前道进行调整优化,节约零件优化 时间。本发明无需对门线设备进行定期的稳定性验证。本发明可节省总装车间 返工工人和返工费用,起到降本增效的作用。

32.3、本发明用易于准确测量的前门高度代替难以测量的前门底部缝隙,提 高缝隙测量准确度。

33.4、本发明在xyz三个方向都设置有垫片,可以适应于不同尺寸的门总成 和白车身、不同位置的门玻璃,方便在其他无框门车型进行推广。

34.5、本发明使用场景多,可作为零件位置的监控组件、线下返工的定位工 装、质量问题的分析工具。并且该组件尺寸较小,方便日常生产过程中的使用。

附图说明

35.图1是无框门匹配示意图;

36.图2是b柱薄片结构示意图;

37.图3是前门底部缝隙测量截图;

38.图4是前门z向高度检测组件和b柱饰板定位件y向的检测定位组件示 意图;

39.图5是门框玻璃xy向位置的检测组件示意图;

40.图6a是前门z向高度检测组件的详细示意图;

41.图6b是前门z向高度检测组件和车身连接处详细示意图;

42.图7是前门z向高度检测组件测量截图;

43.图8是前门z向高度检测组件的定位点和垫片位置示意图;

44.图9是b柱饰板定位件y向的检测定位组件详细示意图;

45.图10是b柱饰板定位件y向的检测定位组件的侧视图;

46.图11a是前门玻璃xy向位置的检测组件详细示意图;

47.图11b是前门玻璃xy向位置的检测组件与玻璃连接处详细示意图;

48.图12是前门玻璃xy向位置检测组件的定位点和垫片位置示意图;

49.图13a是后门玻璃xy向位置的检测组件详细示意图;

50.图13b是后门玻璃xy向位置的检测组件与玻璃连接处详细示意图;以 及

51.图14是后门玻璃xy向位置检测组件的定位点和垫片位置示意图。

52.附图标记

53.1 前门z向高度的检测组件;

54.2 b柱饰板定位件y向的检测/定位组件;

55.3 前门玻璃x&y向位置的检测组件;

56.4 后门玻璃x&y向位置的检测组件;

57.5白车身a柱;

58.6 白车身b柱;

59.7 车门;

60.8 玻璃;

61.9 b柱薄片结构;

62.10 x向定位点;

63.20 y向定位点;

64.30 xyz向定位点;

65.40 磁铁;

66.50 垫片;

67.60 z向定位点;

68.70 xz向定位点;

69.80 xy向定位点;

70.101 z向匹配;

71.102 xy向匹配;

72.a-a 前门底部缝隙;以及

73.b-b 前门高度。

具体实施方式

74.下面结合附图对本发明的一实施例进行详细说明。以下实施例只是描述性 的,不是限定性的,不能以此限定本发明的保护范围。

75.本发明提供了一种无框车门检测装置,该检测装置是一套集合定位和检测 功能的机械结构,包括:前门z向高度的检测组件1,b柱饰板定位件y向的 检测定位组件2和门框玻璃xy向位置的检测组件,该门框玻璃xy向位置的 检测组件包括前门玻璃xy向位置的检测组件3和后门玻璃xy向位置的检 测组件4,参见图4和图5。本文中x向是指车身长度方向,y向是指车身宽 度方向,z向是指车身高度方向。

76.该检测装置的使用工况为如下三点:每天测量五台车的数据,数据记录以 进行稳定性监控,并及时反馈前道部门以进行调整;发生匹配质量问题时,用 来判断零件的位置度,以确定问题来源;线下返工时作为定位工装使用。

77.图1是无框门匹配示意图,其中,101指z向匹配,102指xy向匹配。 匹配方案如下:

78.(1)x向匹配指车门玻璃和b柱外饰板的缝隙。玻璃8的x向位置由车 门7的位置和玻璃8相对于车门的位置来决定。b柱外饰板可根据前后车门玻 璃的位置来做x向的微调。

79.(2)y向匹配指车门玻璃和b柱外饰板的平整度。玻璃的y向位置由车 门的位置和玻璃相对于车门的位置来决定。b柱外饰板的y向由白车身b柱6 处的薄片结构、b柱外饰板的外部型面来决定。

80.(3)z向匹配指车门玻璃和车顶密封条的插入深度。玻璃的z向位置由 车门的位置和玻璃相对于车门的位置来决定。车顶密封条的位置由白车身侧框 位置的高度来决定。

81.图6a是前门z向高度检测组件1的详细示意图。图6b是前门z向高度 检测组件1和车门7连接处详细示意图。该前门z向高度检测组件1以白车身 侧围主定位参考点系统rps和白车身a柱5的型面作为基准,用于对前门z 向高度进行测量。该组件用易于准确测量的前门高度代替难以测量的前门底部 缝隙,提高缝隙测量准确度,参见图3和图7。如图8所示,该检测组件1侧 壁设置有x向定位点10、y向定位点20和xyz向定位点30。该检测组件1 通过自带的磁铁40将位置保持在车身上,磁铁40设置于y向定位点20与车 身之间。组件1的定位处和检测处,都设置有垫片50,位置如图8所示,可以 适应于不同尺寸和高度的前门。

82.图9是b柱饰板定位件y向的检测定位组件2的详细示意图。图2是b 柱饰板定位件y

向的检测定位组件2的侧视图。其中,b柱饰板定位件为薄片 结构9,参见图2。该检测定位组件2的侧壁设置有y向定位点20、z向定位 点60和xz向定位点70。该检测定位组件2以白车身b柱6的位置作为y向 定位,薄片结构9的孔作为xz向定位,对薄片结构9的y向位置进行测量。 b柱饰板定位件y向的检测定位组件2通过磁铁40将位置保持在车身上,参 见图9。该组件的亮点在于:使用场景多,包括稳定性记录、线下返工作为定 位工装、分析问题时作为测量工具使用。

83.图3a和图13a是前门和后门玻璃xy向位置的检测组件详细示意图。图 11b和图13b是前门和后门玻璃xy向位置的检测组件与玻璃连接处详细示意 图。前门玻璃xy向位置的检测组件3或后门玻璃xy向位置的检测组件4的 侧壁设置有x向定位点、y向定位点和xyz向定位点,以车门7外板为基准, 对开门状态玻璃的xy向进行测量。检测组件3或4缩短了尺寸链,例如,在 车门和玻璃之间直接建立监控,提高了一次装配合格率。图12和图14是前门 和后门玻璃xy向位置的检测组件详细示意图。检测组件3或4在车门7的定 位处的xyz三个方向都设置有垫片50,可以适应于不同尺寸的门总成。组件 3或4在玻璃8的检测处设置有垫片50,可以适应于不同尺寸的门玻璃,参见 图12和图14。组件3或4使用便捷,可以快速确定玻璃相对于门总成的xy 向位置,节约问题分析的时间。检测组件3或4便于进行稳定性记录与跟踪。

84.应理解的是,本文中“侧壁”并无方向性的含义,包括组件的前侧壁、后 侧壁、左侧壁、右侧壁、上侧壁和下侧壁。

85.该检测装置在某车型上进行使用并跟踪,无框车门玻璃的一次装配合格率 在xz方向从85%提升至97%,y向从67%提升至92%,超过设计状态的合格 率,最终可以满足车间工位人员的需求。每年节省返工费用约75万rmb。该 检测装置对无框门相关零件进行整体性和系统性的布局,设计了一套结构,左 右侧共8个组件,从xyz三个方向对无框门相关关键零件的位置进行监控。 监控零件位置稳定性的同时,可以对前道进行预警,迅速反馈,及时调整。本 发明使用场景多,可作为零件位置的监控组件、线下返工的定位工装、质量问 题的分析工具。并且该组件尺寸较小,方便日常生产过程中的使用。其设计理 念遵循降本增效的指导方针,具有一定的推广性,可以应用于其它无框门车型 上。

86.以上所述实施例仅是对本发明的进一步说明,并非对本发明做其他形式的 限制,本发明还可有其它多种实施例。在不背离本发明精神及其实质的情况下, 熟悉本领域的技术人员可根据本发明作出各种相应的改变和变型,但这些相应 的改变和变型都应落入本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1