一种AGV小车转运装置自动纠偏装置的制作方法

一种agv小车转运装置自动纠偏装置

技术领域

1.本实用新型涉及自动化生产领域,具体涉及一种agv小车转运装置自动纠偏装置。

背景技术:

2.agv小车最常用的方式是与相关设备(接驳平台)进行对接,整个生产流程包括当agv小车接到物料搬运指令后,控制器根据所存储的运行地图和agv小车当前位置及行驶方向进行计算,规划分析,选择最佳的行驶路线,自动控制agv小车的行驶和转向,当agv到达装载货物位置并准确停位后,转运机构动作,完成装货过程。

3.在agv小车上面的转运机构与接驳平台进行对接时,为了确保agv小车能够准确对接,通常在agv小车上增加很多传感器来纠正移动带来的摆动误差。

4.由于agv小车上的导向传感器在得到位置信息后,按照agv的路径所提供的目标值计算出实际控制命令值。在行驶过程中,需要传感器不停对虚拟点进行对比,因铺设区域可能会导致磁导传感器和地标传感器不能很好接受引导系统的方向信息,导致行驶过程中会有左右摆动偏差和角度偏差,在与接驳平台对接时会产生一定的角度和位置偏差,不能很好的进行对接。为使对接更加稳定和精准,会增加很多传感器来辅助定位,这就大大增加了人力和时间成本,且对人员安装型要求较高,增加后续的维修负担和相应的成本。

技术实现要素:

5.为克服现有技术的不足,本实用新型提出一种agv小车转运装置自动纠偏装置,能够一体化实现转运装置和接驳平台的对接,工作稳定可靠,可控性高,较好地解决了转运装置和接驳平台的对接问题。

6.为实现上述目的,本实用新型的一种agv小车转运装置自动纠偏装置,包括agv小车和转运装置,转运装置与agv小车之间设有轴承结构,转运装置能通过轴承结构相对于agv小车转动,转运装置的形状呈长方体形,agv小车和转运装置之间设有缓冲结构。

7.进一步地,缓冲结构包括联动板、多个滑杆、多个滑座、多个弹簧,滑座固定在转运装置的底侧表面,滑杆固定在联动板的上表面,各个滑座能分别相对于各个滑杆滑动,每个滑杆上分别套设两个弹簧,滑座的两端分别与其中一个弹簧的一端抵触。

8.进一步地,轴承结构包括安装板、安装轴、推力轴承、轴承安装座,安装板固定在联动板的底侧表面,安装板与安装轴固定连接,安装轴能通过推力轴承相对于轴承安装座转动,轴承安装座与agv小车的顶部固定连接。

9.进一步地,agv小车上对称设有两组支撑限位结构,支撑限位结构包括多个支撑头,支撑头安装在agv小车的顶部,联动板的底侧表面与支撑头抵触。

10.进一步地,联动板的底侧表面设置有两块限位板,限位板随联动板的转动而转动,限位板通过转动的方式与支撑头接触。

11.进一步地,支撑头包括支撑轴、限位轴承、支撑座,支撑轴固定在支撑座上,支撑座安装在agv小车的顶部表面,限位轴承设置在支撑轴的外侧表面上,限位轴承能相对于支撑

轴转动,限位板转动的过程中,与限位轴承接触。

12.有益效果:agv小车向接驳平台靠近时,通过转运装置与接驳平台接触,利用轴承结构的转动,来调整转运装置与接盘平台之间的角度,实现运输的目的。

13.与现有的运输方式,即通过agv小车程序设定来调整转运装置与接驳平台之间的微小角度相比,通过轴承结构这样的机械结构来调整接驳平台与转运装置的角度稳定可靠、可控性高,较好地解决了转运装置和接驳平台的对接问题。

附图说明

14.下面结合附图对本实用新型作进一步描写和阐述。

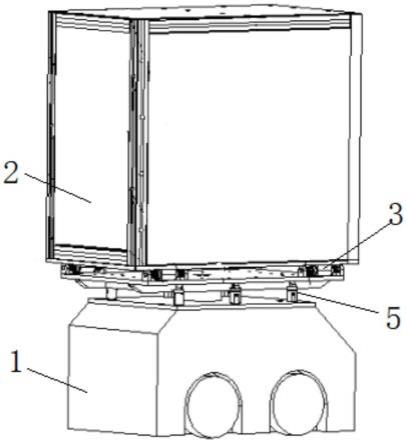

15.图1是本实用新型首选实施方式的agv小车和转运装置位置关系结构示意图。

16.图2是缓冲结构、轴承结构和支撑头的位置关系示意图。

17.图3是轴承结构的结构示意图;

18.图4是缓冲结构的结构示意图;

19.图5是支撑头的结构示意图。

20.附图标记:1、agv小车;2、转运装置;3、缓冲结构;31、联动板;32、滑杆;33、滑座;34、弹簧;4、轴承结构;41、安装板;42、安装轴;43、推力轴承;44、轴承安装座;5、支撑头;51、支撑轴;52、限位轴承;53、支撑座;6、限位板;

具体实施方式

21.下面将结合附图、通过对本实用新型的优选实施方式的描述,更加清楚、完整地阐述本实用新型的技术方案。

22.如图1所示,本实用新型首选实施方式的一种agv小车转运装置自动纠偏装置,包括agv小车1和转运装置2,与现有的转运装置2与agv小车1固定连接不同,本实施例中的转运装置2能相对于agv小车1转动。因为转运装置2与agv小车1之间设有轴承结构4,所以转运装置2能通过轴承结构4相对于agv小车1转动。

23.传统的转运装置2与接驳平台对接的方式是,通过程序不断地调整agv小车1的角度,转运装置2随agv小车1的角度调整而调整。agv小车1在微小角度的不断调整下情况下,使转运装置2与接盘平台最终平稳对接,这种方式,不仅程序操作量大,而且工作不能稳定可靠。

24.本实施例的方式是,在agv小车1与接驳平台有微小角度差的时候,直接将转运装置2与接驳平台对接,转运装置2的形状为长方体形的,转运平台的外表面与接驳平台接触后,转运装置2会相对于agv小车1发生转动,即使agv小车1任然相对于接驳平台是有微小角度偏差的,但是转运装置2与接驳平台就已经可以平稳对接了。通过轴承装置这样的机械结构来实现对接,更稳定。

25.转运装置2与接驳平台之间由于需要碰触,所以设有缓冲结构3,用于缓冲。

26.如图4所示,缓冲结构3包括联动板31、多个滑杆32、多个滑座33、多个弹簧34。

27.如图2所示,滑座33固定在转运装置2的底侧表面,滑杆32固定在联动板31的上表面,各个滑座33套在滑杆32的外侧,并能分别相对于各个滑杆32滑动,每个滑杆32上分别套设两个弹簧34,滑座33的两端分别与其中一个弹簧34的一端抵触。

28.在转运装置2与接驳平台碰触时,转运装置2连同滑座33会在滑杆32的外侧滑动,从而压缩弹簧34,弹簧34通过形变起到缓冲作用。

29.如图3所示,前述轴承结构4设于联动板31和agv小车1上表面之间,轴承结构4包括安装板41、安装轴42、推力轴承43、轴承安装座44。

30.安装板41固定在联动板31的底侧表面,安装板41与安装轴42固定连接,安装轴42能通过推力轴承43相对于轴承安装座44转动,轴承安装座44与agv小车1的顶部固定连接。

31.联动板31相对于agv小车1转动时,与联动板31固定连接的安装板41、安装轴42通过推力轴承43相对于轴承安装座44转动。

32.本实施例的联动板31只能相对于agv小车1在小角度内转动,在agv小车1上对称设有两组支撑限位结构,用于对转运装置2起到支撑的作用的同时,也能限制转运装置2只能在小角度内转动。

33.如图5所示,支撑限位结构主要由多个支撑头5组成,支撑头5每3个一组,供对称设置有两组,支撑头5包括支撑轴51、限位轴承52、支撑座53。

34.支撑座53和支撑轴51固定连接,且安装在agv小车1的顶部,限位轴承52处于支撑轴51的外侧,且限位轴承52能相对于支撑轴51转动。支撑轴51的顶部呈球形,并抵在联动板31的下表面上,用于分担轴承结构4受到的压力。

35.同时,在联动板31的下表面沿竖直方向对称设有两个限位板6,限位板6不与限位头直接接触,但联动板31转动至一定角度后,限位板6与限位轴承52接触,用于控制联动板31在一定范围内转动。

36.上述具体实施方式仅仅对本实用新型的优选实施方式进行描述,而并非对本实用新型的保护范围进行限定。在不脱离本实用新型设计构思和精神范畴的前提下,本领域的普通技术人员根据本实用新型所提供的文字描述、附图对本实用新型的技术方案所作出的各种变形、替代和改进,均应属于本实用新型的保护范畴。本实用新型的保护范围由权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1