一种轻卡用铝合金车架总成的制作方法

1.本实用新型涉及一种轻卡用铝合金车架总成,属于轻卡用车架总成技术领域。

背景技术:

2.现有的轻卡车架总成基本均为钢制车架,存在自重大、轻量化水平不足问题。极少数铝合金车架也存在铝型材挤压成型后,为降低驾驶室高度、方便发动机落装,需进行纵梁折弯、纵梁前端中部开口、纵梁拼焊,纵梁折弯区及拼焊区存在强度衰减问题。同时由于铝合金材质固有特性,相同纵梁腹高情况下,铝合金车架总成较钢制车架存在刚度不足问题。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术存在的缺陷,提供一种前后等高、前后等宽,前部设置切口的车架总成。

4.为解决这一技术问题,本实用新型提供了一种轻卡用铝合金车架总成,包括纵梁、横梁及横梁总成、加强梁、加强板和加强支架;

5.所述纵梁采用前后等腹高、等宽的槽型结构,设有水平的上翼面、下翼面和竖直的腹面,包括相对平行设置的左纵梁和右纵梁;

6.所述加强梁包括左前悬加强梁、右前悬加强梁、左加强梁和右加强梁,左前悬加强梁和右前悬加强梁分别布置于左纵梁和右纵梁内部,左加强梁布置于左纵梁内部且位于左前悬加强梁上部,右加强梁布置于右纵梁内部且位于右前悬加强梁上部;

7.所述加强板采用l型结构,设有腹面和下翼面,包括左纵梁加强板和右纵梁加强板;所述左纵梁加强板和右纵梁加强板分别布置于左纵梁和右纵梁内侧中部;

8.所述横梁及横梁总成采用槽型结构,设有上翼面、腹面和下翼面,包括第一横梁、第二横梁、第三横梁总成、第四横梁总成、第五横梁总成、第六横梁总成、备胎横梁总成和尾梁总成;所述第一横梁和第二横梁两端布置于左前悬加强梁与右前悬加强梁内部、且与纵梁垂直布置;第三横梁总成、第四横梁总成、第五横梁总成、第六横梁总成、备胎横梁总成和尾梁总成依次沿纵梁方向平行布置;

9.所述左前悬加强梁、右前悬加强梁、左加强梁、右加强梁前端与左纵梁和右纵梁的前端平齐、形成框架结构的车架总成前端;所述左纵梁和右纵梁的前端布置驾驶室悬置处切除部分上翼面和腹面、布置发动机区域切除少部分上翼面形成切口;所述左加强梁前端上部设置切口、与左纵梁切口重合,右加强梁前端上部设置切口、与右纵梁切口位置重合。

10.所述左前悬加强梁布置于左纵梁内侧,其下翼面与左纵梁下翼面贴合,腹面与左纵梁腹面贴合;所述右前悬加强梁布置于右纵梁内侧,其下翼面与右纵梁下翼面贴合,腹面与右纵梁腹面贴合。

11.所述左加强梁布置于左纵梁内侧,其前部与左纵梁前部平齐,下翼面与左前悬加强梁上翼面贴合,腹面与左纵梁腹面贴合,上翼面与左纵梁上翼面贴合;所述右加强梁布置于右纵梁内侧,其前部与右纵梁前部平齐,下翼面与右前悬加强梁上翼面贴合,腹面与右纵

梁腹面贴合,上翼面与右纵梁上翼面贴合。

12.所述第一横梁和第二横梁布置于前悬左加强梁和前悬右加强梁内部,其左端上翼面与前悬左加强梁上翼面和左加强梁下翼面通过螺栓连接,左端下翼面与前悬左加强梁下翼面、左纵梁下翼面通过螺栓连接;其右端上翼面与前悬右加强梁上翼面及右加强梁下翼面通过螺栓连接,右端下翼面与前悬右加强梁下翼面及右纵梁下翼面通过螺栓连接。

13.所述第三横梁总成布置在车架总成中部吊装变速器区域,包括第三横梁、第三横梁左连接板和第三横梁右连接板,第三横梁左连接板和第三横梁右连接板采用异形结构,所述第三横梁采用槽型结构,其两端分别与第三横梁左连接板和第三横梁右连接板上部固定连接;所述第三横梁左连接板左侧上部及下部分别与左纵梁和左纵梁加强板腹面内侧固定连接,第三横梁右连接板右侧上部及下部分别与右纵梁和右纵梁加强板腹面内侧固定连接。

14.所述第四横梁总成布置在车架总成弯曲、弯扭中心附近,包括第四横梁、第四横梁左连接板和第四横梁右连接板,第四横梁两端上下翼面外侧分别与第四横梁左连接板和第四横梁右连接板上下翼面内侧固定连接;所述第四横梁左连接板和第四横梁右连接板腹面分别与左纵梁和右纵梁腹面固定连接;第四横梁腹面布置减重孔,所述第四横梁左连接板和第四横梁右连接板沿纵梁方向采用前后不对称结构。

15.所述第五横梁总成和第六横梁总成布置于后桥中心线前后,结构类似,均采用槽型结构,包含横梁、左连接板和右连接板,横梁两端上下翼面外侧分别与左连接板和右连接板上下翼面内侧固定连接;所述左连接板和右连接板腹面外侧分别与左纵梁和右纵梁腹面内侧固定连接,下翼面外侧分别与左纵梁和右纵梁下翼面内侧固定连接。

16.所述备胎横梁总成采用简单的槽型结构、布置在车架总成后部安装备胎区域,包括备胎横梁和备胎固定板,备胎固定板与备胎横梁腹面外侧通过螺栓连接,备胎横梁两端腹面外侧分别与左纵梁和右纵梁下翼面内侧通过螺栓连接;所述备胎横梁和备胎固定板采用铝合金薄板结构,中部设置多个大圆孔减重孔。

17.所述尾梁总成采用低腹高结构,布置在车架总成末端,包括均采用槽型结构的尾梁、尾梁左连接板和尾梁右连接板,尾梁两端上下翼面外侧分别与尾梁左连接板和尾梁右连接板上下翼面内侧固定连接;所述尾梁左连接板腹面外侧与左纵梁腹面内侧连接,下翼面外侧与左纵梁下翼面内侧贴合,所述尾梁右连接板腹面外侧与右纵梁腹面内侧连接,下翼面外侧与右纵梁下翼面内侧贴合。

18.所述纵梁、加强梁、加强板、横梁及横梁总成均采用高强度铝合金材料制成。

19.有益效果:本实用新型结构轻量化,提高了车架总成刚度,优化了车架总梁局部应力;采用相同驾驶室悬置可布置不同高度驾驶室,结构简单、易于加工。本实用新型中的纵梁采用前后等腹高结构,可避免为实现铝合金纵梁前后腹高不同需进行的纵梁切口、纵梁焊接、纵梁折弯工艺带来的强度衰减问题。

附图说明

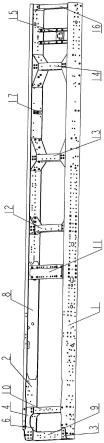

20.图1为本实用新型的总装配主视示意图;

21.图2为本实用新型的总装配俯视示意图;

22.图3为本实用新型的总装配轴测示意图;

23.图4为本实用新型左纵梁的结构示意图;

24.图5为本实用新型前悬左加强梁的结构示意图;

25.图6为本实用新型左加强梁的结构示意;

26.图7为本实用新型第一横梁的结构示意图;

27.图8为本实用新型第二横梁的结构示意图;

28.图9为本实用新型第三横梁总成的结构示意主视图;

29.图10为本实用新型第三横梁总成的结构示意俯视图;

30.图11为本实用新型第四横梁总成的结构示意主视图;

31.图12为本实用新型第四横梁总成的结构示意俯视图;

32.图13为本实用新型第五横梁总成的结构示意主视图;

33.图14为本实用新型第五横梁总成的结构示意俯视图;

34.图15为本实用新型第六横梁总成的结构示意主视图;

35.图16为本实用新型第六横梁总成的结构示意俯视图;

36.图17为本实用新型备胎横梁总成的结构示意图;

37.图18为本实用新型尾梁总成的结构示意主视图;

38.图19为本实用新型尾梁总成的结构示意左视图。

39.图中:1、左纵梁;2、右纵梁;3、左前悬加强梁;4、右前悬加强梁;5、左加强梁;6、右加强梁;7、左纵梁加强板;8、右纵梁加强板;9、第一横梁;10、第二横梁;11、第三横梁总成;12、第四横梁总成;13、第五横梁总成;14、第六横梁总成;15、备胎横梁总成;16、尾梁总成;17、加强支架。

具体实施方式

40.下面结合附图及实施例对本实用新型做具体描述。

41.如图1-19所示,本实用新型提供了一种轻卡用铝合金车架总成,包括纵梁、横梁及横梁总成、加强梁、加强板和加强支架,均采用高强度铝合金材料,采用螺栓连接;

42.所述纵梁采用前后等腹高、等宽的槽型结构,设有水平的上翼面、下翼面和竖直的腹面,包括相对平行设置的左纵梁1和右纵梁2;

43.所述加强梁包括左前悬加强梁3、右前悬加强梁4、左加强梁5和右加强梁6,左前悬加强梁3和右前悬加强梁4分别布置于左纵梁1和右纵梁2内部,左加强梁5布置于左纵梁1内部且位于左前悬加强梁3上部,右加强梁6布置于右纵梁2内部且位于右前悬加强梁4上部,能够显著优化横梁应力优化,改善车架扭转时纵梁前段开口过大现象;

44.所述加强板采用l型结构,设有腹面和下翼面,包括左纵梁加强板7和右纵梁加强板8;所述左纵梁加强板7和右纵梁加强板8分别布置于左纵梁1 和右纵梁2内侧中部;

45.所述横梁及横梁总成采用槽型结构,设有上翼面、腹面和下翼面,包括第一横梁9、第二横梁10、第三横梁总成11、第四横梁总成12、第五横梁总成13、第六横梁总成14、备胎横梁总成15和尾梁总成16;所述第一横梁9 和第二横梁10两端布置左于前悬加强梁3与右前悬加强梁4内部、且与纵梁垂直布置;第三横梁总成11、第四横梁总成12、第五横梁总成13、第六横梁总成14、备胎横梁总成15和尾梁总成16依次沿纵梁方向平行布置;

46.所述左前悬加强梁3、右前悬加强梁4、左加强梁5、右加强梁6前端与左纵梁1和右

纵梁2的前端平齐、形成框架结构的车架总成前端;所述左纵梁1和右纵梁2的前端布置驾驶室悬置处切除部分上翼面和腹面,通过配合相同切口的加强梁、不同高度的第一横梁,可使用相同驾驶室悬置机构,实现不同驾驶室高度,同时可解决纵梁腹高增大带来的整车高度过高问题;布置发动机区域切除少部分上翼面形成切口,便于大排量发动机安装;所述左加强梁5前端上部设置切口、与左纵梁1切口重合,右加强梁6前端上部设置切口、与右纵梁2切口位置重合;切口还可减小加强梁对纵梁的剪切作用。

47.所述左前悬加强梁3布置于左纵梁1内侧,其下翼面与左纵梁1下翼面贴合,腹面与左纵梁1腹面贴合;所述右前悬加强梁4布置于右纵梁2内侧,其下翼面与右纵梁2下翼面贴合,腹面与右纵梁2腹面贴合。

48.所述左加强梁5布置于左纵梁1内侧,其前部与左纵梁1前部平齐,下翼面与左前悬加强梁3上翼面贴合,腹面与左纵梁1腹面贴合,上翼面与左纵梁1上翼面贴合;所述右加强梁6布置于右纵梁2内侧,其前部与右纵梁2 前部平齐,下翼面与右前悬加强梁4上翼面贴合,腹面与右纵梁2腹面贴合,上翼面与右纵梁2上翼面贴合。

49.所述第一横梁9和第二横梁10布置于左前悬加强梁3和右前悬加强梁4 内部,其左端上翼面与左前悬加强梁3上翼面和左加强梁5下翼面通过螺栓连接,左端下翼面与左前悬加强梁3下翼面、左纵梁1下翼面通过螺栓连接;其右端上翼面与右前悬加强梁4上翼面及右加强梁6下翼面通过螺栓连接,右端下翼面与右前悬加强梁4下翼面及右纵梁2下翼面通过螺栓连接。

50.所述第三横梁总成11布置在车架总成中部吊装变速器区域,包括第三横梁、第三横梁左连接板和第三横梁右连接板,第三横梁左连接板和第三横梁右连接板采用异形空腔结构,所述第三横梁采用槽型结构,其两端分别与第三横梁左连接板、第三横梁右连接板上部固定连接;所述第三横梁左连接板左侧上部及下部分别与左纵梁1和左纵梁加强板7腹面内侧固定连接,第三横梁右连接板右侧上部及下部分别与右纵梁2和右纵梁加强板8腹面内侧固定连接;上述结构易于实现变速器总成安装、纵梁管线布置。

51.所述第四横梁总成12采用槽型结构,布置在车架总成中部弯曲、弯扭中心附近,包括第四横梁、第四横梁左连接板和第四横梁右连接板,第四横梁两端上下翼面外侧分别与第四横梁左连接板和第四横梁右连接板上下翼面内侧固定连接;所述第四横梁左连接板和第四横梁右连接板腹面分别与左纵梁1 和右纵梁2腹面固定连接;第四横梁腹面布置减重孔,所述第四横梁左连接板和第四横梁右连接板沿纵梁方向采用前后不对称结构,沿纵梁高度方向上进行对称布置;上述结构及布置可提高车架总成弯扭强度,优化纵梁中部应力分布。

52.所述第五横梁总成13和第六横梁总成14布置于后桥中心线前后,结构类似,均采用槽型结构,包含横梁、左连接板和右连接板,横梁两端上下翼面外侧分别与左连接板和右连接板上下翼面内侧固定连接;所述左连接板和右连接板腹面外侧分别与左纵梁1和右纵梁2腹面内侧固定连接,并预留孔位与悬架支座连接,下翼面外侧分别与左纵梁1和右纵梁2下翼面内侧固定连接。

53.所述备胎横梁总成15采用简单的槽型结构、布置在车架总成后部安装备胎区域,包括备胎横梁和备胎固定板,备胎固定板与备胎横梁腹面外侧通过螺栓连接,备胎横梁两端腹面外侧分别与左纵梁1和右纵梁2下翼面内侧通过螺栓连接;所述备胎横梁和备胎固定

板采用铝合金薄板结构,中部设置多个大圆孔减重孔;采用上述结构能够满足车架总成轻量化需求,同时提高车架总成后部抗扭特性。

54.所述尾梁总成16采用低腹高结构,布置在车架总成末端,包括均采用槽型结构的尾梁、尾梁左连接板和尾梁右连接板,尾梁两端上下翼面外侧分别与尾梁左连接板和尾梁右连接板上下翼面内侧固定连接;所述尾梁左连接板腹面外侧与左纵梁1腹面内侧连接,下翼面外侧与左纵梁下翼面内侧贴合,所述尾梁右连接板腹面外侧与右纵梁2腹面内侧连接,下翼面外侧与右纵梁2 下翼面内侧贴合;采用上述结构在保证车架总成尾部连接可靠的前提下,尽可能实现应力释放,同时实现车架总成轻量化。

55.所述纵梁、加强梁、加强板、横梁及横梁总成均采用高强度铝合金材料制成。

56.本实用新型前段设置的左前悬加强梁、右前悬加强梁,能够显著改善方向机转向局部应力过大现象;前段设置的切除部分上翼面、腹面的左加强梁、右加强梁,分别与左前悬加强梁及左纵梁、右前悬加强梁及右纵梁螺栓连接,能够显著优化横梁应力优化,改善车架扭转时纵梁前段开口过大现象。

57.本实用新型结构简单、易于加工,可解决纵梁采用前后不等高结构需进行切口、折弯、焊接的问题。

58.本实用新型结构轻量化,提高了车架总成刚度,优化了车架总梁局部应力;采用相同驾驶室悬置可布置不同高度驾驶室,结构简单、易于加工。本实用新型中的纵梁采用前后等腹高结构,可避免为实现铝合金纵梁前后腹高不同需进行的纵梁切口、纵梁焊接、纵梁折弯工艺带来的强度衰减问题。

59.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1