悬架安装结构及车辆的制作方法

1.本实用新型属于汽车技术领域,具体地说,本实用新型涉及一种悬架安装结构及车辆。

背景技术:

2.随着汽车开发流程的不断成熟,各大汽车厂商推出新车型的速度不断加快。通常一个全新平台的开发需要考虑的技术维度很多,比如:该平台所要搭载的动力总成组合、悬架形式、平台关键性能指标、成本等指标。一旦平台开发完成,平台所能搭载的悬架形式就基本确定了,从而导致底盘操稳性能、底盘悬架成本等指标基本没有可调整的余地,后期平台升级或者降成本及性能提升优化时再想考虑更换悬架形式,往往需要改动的平台范围比较大。

3.众所周知,目前自主品牌车型常用的悬架形式为:前麦弗逊悬架+后多连杆悬架组合或前麦弗逊悬架+后扭力梁悬架组合,高端自主品牌车型还会采用前双叉臂悬架+后多连杆悬架组合形式。由于汽车平台的开发时间节点比较靠前,平台规划时需要定义明确平台上所要适配的悬架类型、底盘操稳性能目标,结构设计时要考虑兼容性,平台车身结构以最小化的调整或者修改来兼顾平台不同车型,兼顾不同形式的悬架结构。

4.燃油汽车车身后地板区域的构成主要有以下关键系统和部件,其中车身部分包含地板左、右后横纵梁本体及其加强结构,其作用是与车身前地板及门槛粱连接,承载整个后部结构、为后悬架系统、燃油系统、排气系统提供固定点,正面碰撞或侧面碰撞时传递碰撞能量路径,保护乘员安全。后地板横梁及后地板横梁左、右连接板,其作用是连接后地板左、右纵梁,为下部车身提供足够的强度和刚度,为后悬架系统、燃油系统、排气系统提供固定点,同时还为下车身提供扭转刚度和连接支撑地板大面。地板本体,其作用是起到封闭下车身提供,为地板上的覆盖物如,减震垫、地毯、座椅、备胎、随车工具等内饰部件提供支撑和固定点。

5.现有的下部车身结构不能够满足两种形式后悬架的安装,不具备兼容性。

技术实现要素:

6.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种下部车身结构,目的是能够满足多连杆悬架和扭力梁悬架两种形式后悬架的安装,提高兼容性。

7.为了解决上述技术问题,本实用新型所采用的技术方案是:悬架安装结构,包括在车身上设置且用于多连杆悬架和扭力梁悬架安装的第一安装点、第二安装点和第三安装点、在车身上设置且用于多连杆悬架安装的第四安装点和第五安装点以及在车身上设置且用于扭力梁悬架安装的第六安装点,第一安装点和第二安装点为相对布置,第三安装点和第四安装点为相对布置。

8.所述第一安装点和所述第二安装点处于与第一方向相平行的同一直线上,所述第

三安装点和所述第四安装点处于与第一方向相平行的同一直线上,第一安装点和第四安装点处于与第二方向相平行的同一直线上,第二安装点和第三安装点处于与第二方向相平行的同一直线上,第一方向和第二方向相垂直。

9.所述第六安装点的位置与所述第四安装点的位置相邻,第六安装点靠近第四安装点。

10.所述第一安装点、第二安装点、第三安装点、第四安装点、第五安装点和第六安装点设置于所述车身的纵梁本体上。

11.所述车身上设置后副车架前固定加强板,所述第五安装点设置于后副车架前固定加强板上。

12.所述车身上设置用于多连杆悬架安装的第七安装点,所述第五安装点与所述第四安装点之间的距离小于第七安装点与第四安装点之间的距离。

13.本实用新型还提供了一种车辆,包括所述的悬架安装结构。

14.本实用新型的悬架安装结构,能够实现同一平台搭载两种后悬架形式,而且能够实现后地板区域的平台化沿用,同时基于此汽车平台化后地板结构实现不同平台化车型的后悬架形式切换。

附图说明

15.图1为多连杆悬架轴测图;

16.图2为多连杆悬架仰视图;

17.图3为扭力梁悬架轴测图;

18.图4为扭力梁悬架仰视图;

19.图5为多连杆悬架车身安装点布置示意图;

20.图6为扭力梁悬架车身安装点布置示意图;

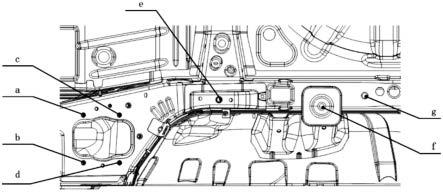

21.上述图中的标记均为:

22.1、燃油箱;2、活性炭罐;3、多连杆悬架左后拖曳臂总成;4、多连杆悬架右后拖曳臂总成;5、多连杆悬架左后减震器;6、多连杆悬架右后减震器;7、左后上控制臂总成;8、右后上控制臂总成;9、多连杆悬架左后制动器总成;10、多连杆悬架右后制动器总成;11、多连杆悬架左后下控制臂带螺旋弹簧总成;12、多连杆悬架右后下控制臂带螺旋弹簧总成;13、后车架总成;14、后稳定杆总成;15、排气管;16、多连杆悬架左后纵梁总成;17、多连杆悬架右后纵梁总成;18、多连杆悬架后地板下横梁;19、后地板本体;20、后扭力梁悬架本体;3’、扭力梁悬架左后连接支架;4’、扭力梁悬架右后连接支架;5’、扭力梁悬架左后减震器;6’、扭力梁悬架右后减震器;9’、扭力梁悬架左后制动器;10’、扭力梁悬架右后制动器;11’、扭力梁悬架左后下控制臂带螺旋弹簧总成;12’、扭力梁悬架右后下控制臂带螺旋弹簧总成;16’、扭力梁悬架左后纵梁总成;17’、扭力梁悬架右后纵梁总成;18’、扭力梁悬架后地板横梁;a、多连杆悬架后拖曳臂总成安装点i;b、多连杆悬架后拖曳臂总成安装点ii;c、多连杆悬架后拖曳臂总成安装点iii;d、多连杆悬架后拖曳臂总成安装点ⅳ;e、多连杆悬架后车架安装点i;f、多连杆悬架后螺旋弹簧支撑座;g、多连杆悬架后车架安装点ii;a’、扭力梁悬架后拖曳臂总成安装点i;b’、扭力梁悬架后拖曳臂总成安装点ii;c’、扭力梁悬架后拖曳臂总成安装点iii;d’、扭力梁悬架后拖曳臂总成安装点ⅳ;e’、扭力梁悬架后拖曳臂总成安装点

ⅴ

;f’、扭力梁悬架后螺旋弹簧支撑座。

具体实施方式

23.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

24.如图5和图6所示,本实用新型提供了一种悬架安装结构,包括在车身上设置且用于多连杆悬架和扭力梁悬架安装的第一安装点、第二安装点和第三安装点、在车身上设置且用于多连杆悬架安装的第四安装点和第五安装点以及在车身上设置且用于扭力梁悬架安装的第六安装点,第一安装点和第二安装点为相对布置,第三安装点和第四安装点为相对布置。

25.具体地说,如图5和图6所示,第一安装点和第二安装点处于与第一方向相平行的同一直线上,第三安装点和第四安装点处于与第一方向相平行的同一直线上,第一安装点和第四安装点处于与第二方向相平行的同一直线上,第二安装点和第三安装点处于与第二方向相平行的同一直线上,第一方向和第二方向相垂直,第一方向与车身的宽度方向相平行。

26.如图5所示,车身上设置后副车架前固定加强板,后副车架前固定加强板上设置用于多连杆悬架安装的第五安装点,后副车架前固定加强板为钣金件。车身上设置用于多连杆悬架安装的第七安装点,第五安装点与第四安装点之间的距离小于第七安装点与第四安装点之间的距离,第五安装点位于第四安装点和第七安装点之间,第四安装点位于第一安装点和第五安装点之间,多连杆悬架后螺旋弹簧支撑座位于第五安装点和第七安装点之间。车身的左后纵梁总成上设置有第一安装点、第二安装点、第三安装点、第四安装点、第五安装点和第六安装点,车身的右后纵梁总成上也设置有第一安装点、第二安装点、第三安装点、第四安装点、第五安装点和第六安装点,左后纵梁总成和右后纵梁总成为相对布置。第一安装点、第二安装点、第三安装点和第四安装点呈矩形分布,第一安装点、第二安装点、第三安装点、第四安装点、第五安装点和第七安装点处各设置一个让螺栓穿过的通孔。

27.如图5和图6所示,车身上设置用于扭力梁悬架安装的第八安装点,第一安装点、第二安装点和第三安装点为共用的三个安装点,第六安装点的位置与第四安装点的位置相邻,第六安装点靠近第四安装点,第六安装点、第一安装点和第四安装点位于第八安装点的一侧,第二安装点和第三安装点位于第八安装点的另一侧,第八安装点与第四安装点之间的距离和第八安装点与第三安装点之间的距离大致相等。车身的左后纵梁总成上设置有第八安装点,车身的右后纵梁总成上也设置有第八安装点,第六安装点和第八安装点处各设置一个让螺栓穿过的通孔。

28.如图1、图2和图5所示,对于多连杆悬架的安装,多连杆悬架左后拖曳臂总成3、多连杆悬架右后拖曳臂总成4的前部分别通过自带的拖曳臂支架与多连杆悬架左后纵梁总成16和多连杆悬架右后纵梁总成17进行连接安装,后部分别与多连杆悬架左后制动器总成9、多连杆悬架右后制动器总成连接10。多连杆后悬架后车架总成13通过四个安装点:多连杆悬架后车架安装点ie(对应第五安装点)、多连杆悬架后车架安装点iig(对应第七安装点),e、g两个点对称分布在多连杆悬架左后纵梁总成16和多连杆悬架右后纵梁总成17上。多连

杆悬架左后下控制臂带螺旋弹簧总成11、多连杆悬架右后下控制臂带螺旋弹簧总成12的一端与分别与多连杆后悬架后车架总成13连接,另一端分别与多连杆悬架左后制动器总成9、多连杆悬架右后制动器总成10连接,其中左、右螺旋弹簧分别与多连杆悬架左后纵梁总成16和多连杆悬架右后纵梁总成17上的多连杆悬架后螺旋弹簧支撑座f进行连接。多连杆悬架左后减震器5、多连杆悬架右后减震器6分别与上车身轮罩上的安装点进行螺栓连接。排气管15因后悬架杆系差异从而排气管布置方案需差异化。燃油箱1为两种悬架布局所共用,无差异,燃油箱1上集成有碳罐2,碳罐2通过燃油箱自带的卡接支架结构进行安装固定。

29.如图3、图4和图6所示,对于扭力梁悬架的安装,扭力梁悬架左后连接支架3’、扭力梁悬架右后连接支架4’的前部分别通过自带的拖曳臂支架与扭力梁悬架左后纵梁总成16’、扭力梁悬架右后纵梁总成17’进行连接,后部与扭力梁悬架本体相连,并集成扭力梁悬架左后下控制臂带螺旋弹簧总成11’和扭力梁悬架右后下控制臂带螺旋弹簧总成12’,扭力梁本体外部两侧分别与扭力梁悬架左后制动器9’和扭力梁悬架右后制动器10’相连。扭力梁悬架左后下控制臂带螺旋弹簧总成11’和扭力梁悬架右后下控制臂带螺旋弹簧总成12’分别与集成在扭力梁悬架左后纵梁总成16’、扭力梁悬架右后纵梁总成17’上的弹簧托盘进行压合连接。扭力梁悬架左后减震器5’、扭力梁悬架右后减震器6’分别与上车身轮罩上的安装点进行螺栓连接,且上车身轮罩减震器安装点与多连杆悬架共用,无差异。排气管15因后悬架杆系差异从而排气管布置方案需差异化。燃油箱1为两种悬架布局所共用,无差异,燃油箱1上集成有碳罐2,碳罐2通过燃油箱自带的卡接支架结构进行安装固定。

30.上述结构的悬架安装结构,其设计原则遵循沿用化开发,车身及底盘部分在设计阶段做好必要的设计预留和差异化分析,后期车型项目具体选用搭载悬架时,可根据前期的差异化原则进行切换,实现同一下车身兼容两种不同的悬架形式。总而言之,所谓设计预留就是车身、底盘结构设计时,在满足一种悬架结构安装的前提下同时预留另一种悬架的安装点结构,实现主体结构共用。

31.底盘部分,多连杆悬架与扭力梁悬架差异,左、右后制动器差异,制动管路差异。车身部分,为保证多连杆后悬架与扭力梁后悬架最大化通用,共有四处差异,其中两种差异为结构预留,另外两处差异为设计预留,需针对具体的后悬架形式进行切换。

32.第一处差异,结构预留:多连杆悬架左后纵梁总成16、多连杆悬架右后纵梁总成17和地板下横梁18做通用化设计,由于后悬架为左右对称设计结构,因此下文仅对两种悬架的左侧安装部分进行说明。

33.其中左后纵梁总成(对应多连杆悬架左后纵梁总成16和扭力梁悬架左后纵梁总成16’)前部拖曳臂安装点,当安装多连杆后悬架时,使用多连杆悬架后拖曳臂总成安装点ia(对应第一安装点)、多连杆悬架后拖曳臂总成安装点iib(对应第二安装点)、多连杆悬架后拖曳臂总成安装点iiic(对应第四安装点)和多连杆悬架后拖曳臂总成安装点ⅳd(对应第三安装点)四个点进行固定。

34.当安装扭力梁后悬架时,使用扭力梁悬架后拖曳臂总成安装点i a’(对应第一安装点)、扭力梁悬架后拖曳臂总成安装点ii b’(对应第二安装点)、扭力梁悬架后拖曳臂总成安装点iii c’(对应第六安装点)、扭力梁悬架后拖曳臂总成安装点ⅳd’(对应第三安装点)和扭力梁悬架后拖曳臂总成安装点

ⅴ

e’(对应第八安装点)进行安装,其中:安装点a与安装点a’、安装点b与b’、安装点c与d’为同一个点,纵梁本体会额外设计预留安装点d用于

多连杆后悬架前拖曳臂支架第四点安装,安装点c’、e’点用于扭力梁后悬架前拖曳臂支架安装。

35.第二处差异,设计预留:需根据悬架形式进行切换:安装多连杆后悬架车架时需提供多连杆悬架后车架安装点ie(对应第五安装点),由于后纵梁本体结构设计及制造可行性问题,该处需增加后副车架前固定加强板。当后悬架为多连杆时,后纵梁本体下部焊接该钣金,当后悬架为扭力梁时,不需要增加该钣金。

36.第三处差异,设计预留:需根据悬架形式进行切换:因多连杆后悬架与扭力梁后悬架弹簧托盘位置的差异性,安装不同的后悬架时,弹簧托盘的位置需根据悬架类别进行匹配,需开发额外的工装夹具。

37.第四处差异,结构预留:因多连杆后悬架车架后部安装点位于后纵梁后部,因此后纵梁本体结构设计时需预留多连杆悬架后车架安装点iig(对应第七安装点),预留孔位不影响扭力梁悬架。

38.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1