一种轻型运载车底盘的制作方法

1.本实用新型涉及载具领域,具体涉及一种轻型运载车底盘。

背景技术:

2.轻型运载车底盘目前较多为轮式,履带式的一般广泛应用于各种挖掘机、收割机等领域,现有的履带式底盘根据负载大小,其承载梁的种类也多种多样,其中对于重型机械,其承载梁往往通过较厚的钢板焊接或者铸造而成;而对于轻型机械,承载梁往往采用钢管形材料焊接而成,因此对于每一侧的履带机构而言,往往承载梁的宽度较窄,每个负重轮的两个轮缘位于承载梁侧两侧,当路面出现不平等情况时,即负重轮的其中一侧轮缘受力时,会相对于承载梁产生扭转力,造成承载梁变形。

技术实现要素:

3.基于上述问题,本实用新型目的在于提供一种结构简单稳定,承载能力强的轻型运载车底盘。

4.针对以上问题,提供了如下技术方案:一种轻型运载车底盘,包括机架,所述机架两侧设有彼此对称设置的履带机构,所述机架前端设有内燃机以及通过内燃机驱动的分动箱,所述履带机构包括与机架相连的承载梁,每侧履带机构的承载梁为彼此对称且间隔设置的两个;所述承载梁包括与地面垂直设置的梁板,以及位于梁板顶部往背向另一承载梁方向折弯90度的顶板,以及位于顶板远离另一承载梁一侧向下折弯90度的侧板;所述梁板朝向地面的一侧设有若干往顶板方向开设的安装槽口,各安装槽口往承载梁长度方向彼此间隔排列,相邻承载梁之间设有负重轮,所述负重轮的负重轮轴固定于安装槽口上;所述机架前端两侧各设有一与分动箱动力连接的驱动轮,所述履带机构的承载梁远离机架前端的一端设有张紧轮;所述履带机构还包括包覆于驱动轮与张紧轮之间的履带,所述负重轮压于履带下带面的内侧带壁上。

5.上述结构中,承载梁通过折弯形成梁板、顶板及侧板,以此大幅增加承载梁的刚性,也免去了焊接工艺,有效提升生产效率,降低生产成本;负重轮安装于两个承载梁之间,使负重轮的两端位置与承载梁形成支撑,在负重轮单端受力时可直接将承重作用于承载梁上,有效避免承载梁变形;内燃机配合分动箱,将内燃机的动力通过分动箱分给驱动轮,用于驱动两履带机构的履带转动,并利用分动箱上的控制手柄控制履带机构的前进、后退、转弯等操作;内燃机与分动箱位于机架前端,因此可有效将中心前移,为机架中部及后端提供足够的载物空间,以用于安装不同的机械。

6.本实用新型进一步设置为,所述负重轮中段位置的直径小于其两端位置直径。

7.上述结构中,负重轮中段位置的直径小于其两端位置直径,为履带的带齿提供行走空间。

8.本实用新型进一步设置为,还包括两个分别与承载梁长度方向滑动配合的张紧滑架,两张紧滑架之间通过连接板相连,所述张紧轮位于两个张紧滑架之间;所述机架设有与

机架螺纹配合的调节螺栓,所述调节螺栓位于两承载梁之间其端部与连接板相抵。

9.上述结构中,通过转动调节螺栓,利用调节螺栓推动连接板,使连接板带动张紧滑架以此推动张紧轮使其张紧履带。

10.本实用新型进一步设置为,所述承载梁远离机架前端的一端其梁板上设有滑槽,所述张紧轮张紧调节时其张紧轮轴位于滑槽内滑动。

11.上述结构中,滑槽用于引导轮的张紧轮轴。

12.本实用新型进一步设置为,所述张紧滑架包括滑板及位于滑板上下两侧的引导板,所述滑板与梁板面向另一承载梁的一面贴合滑动;所述承载梁设有张紧轮的一端其下端设有往背向另一承载梁方向折弯90度的底板;所述引导板分别与顶板及底板贴合滑动。

13.上述结构中,滑板与引导板可有效起到引导作用,避免张紧轮张紧时发生歪斜。

14.本实用新型进一步设置为,所述滑板与引导板一体设置,所述引导板通过折弯使其与滑板呈90度夹角设置。

15.上述结构中,一体折弯而成的滑板及引导板,可有效避免焊接工艺,便于生产加工。

16.本实用新型进一步设置为,所述履带为橡胶履带;所述驱动轮上设有用于与橡胶履带啮合的驱动齿。

17.上述结构中,橡胶履带适用于轻载场合,其自身具有一定的缓冲效果。

18.本实用新型进一步设置为,两承载梁的顶板上方设有托带轮。

19.上述结构中,拖带轮与履带上带面的内侧带壁接触,用于托起履带上带面。

20.本实用新型的有益效果:承载梁通过折弯形成梁板、顶板及侧板,以此大幅增加承载梁的刚性,也免去了焊接工艺,有效提升生产效率,降低生产成本;负重轮安装于两个承载梁之间,使负重轮的两端位置与承载梁形成支撑,在负重轮单端受力时可直接将承重作用于承载梁上,有效避免承载梁变形;内燃机配合分动箱,将内燃机的动力通过分动箱分给驱动轮,用于驱动两履带机构的履带转动,并利用分动箱上的控制手柄控制履带机构的前进、后退、转弯等操作;内燃机与分动箱位于机架前端,因此可有效将中心前移,为机架中部及后端提供足够的载物空间,以用于安装不同的机械。

附图说明

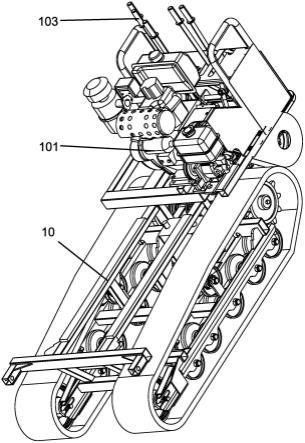

21.图1为本实用新型的整体立体结构示意图。

22.图2为本实用新型的履带机构立体结构示意图。

23.图3为本实用新型的履带机构前视左侧视角结构示意图。

24.图4为本实用新型的履带机构前视右侧视角结构示意图。

25.图5为本实用新型图4的a部放大结构示意图。

26.图6为本实用新型图4的b部放大结构示意图。

27.图中标号含义:10-机架;101-内燃机;102-分动箱;103-控制手柄;11-驱动轮;111-驱动齿;12-调节螺栓;20-履带机构;21-承载梁;211-梁板;2111-滑槽;212-顶板;213-侧板;214-安装槽口;215-底板;22-负重轮;221-负重轮轴;23-张紧轮;231-张紧轮轴;24-履带;25-张紧滑架;251-滑板;252-引导板;26-连接板;27-托带轮。

具体实施方式

28.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

29.参考图1至图6,如图1至图6所示的一种轻型运载车底盘,包括机架10,所述机架10两侧设有彼此对称设置的履带机构20,所述机架10前端设有内燃机101以及通过内燃机101驱动的分动箱102,所述履带机构20包括与机架10相连的承载梁21,每侧履带机构20的承载梁21为彼此对称且间隔设置的两个;所述承载梁21包括与地面垂直设置的梁板211,以及位于梁板211顶部往背向另一承载梁21方向折弯90度的顶板212,以及位于顶板212远离另一承载梁21一侧向下折弯90度的侧板213;所述梁板211朝向地面的一侧设有若干往顶板212方向开设的安装槽口214,各安装槽口214往承载梁21长度方向彼此间隔排列,相邻承载梁21之间设有负重轮22,所述负重轮22的负重轮轴221固定于安装槽口214上;所述机架10前端两侧各设有一与分动箱102动力连接的驱动轮11,所述履带机构20的承载梁21远离机架10前端的一端设有张紧轮23;所述履带机构20还包括包覆于驱动轮11与张紧轮23之间的履带24,所述负重轮22压于履带24下带面的内侧带壁上。

30.上述结构中,承载梁21通过折弯形成梁板211、顶板212及侧板213,以此大幅增加承载梁21的刚性,也免去了焊接工艺,有效提升生产效率,降低生产成本;负重轮22安装于两个承载梁21之间,使负重轮22的两端位置与承载梁21形成支撑,在负重轮22单端受力时可直接将承重作用于承载梁21上,有效避免承载梁21变形;内燃机101配合分动箱102,将内燃机101的动力通过分动箱102分给驱动轮11,用于驱动两履带机构20的履带24转动,并利用分动箱102上的控制手柄103控制履带机构20的前进、后退、转弯等操作;内燃机101与分动箱102位于机架10前端,因此可有效将中心前移,为机架10中部及后端提供足够的载物空间,以用于安装不同的机械。

31.本实施例中,所述负重轮22中段位置的直径小于其两端位置直径。

32.上述结构中,负重轮22中段位置的直径小于其两端位置直径,为履带24的带齿(图中未示出)提供行走空间。

33.本实施例中,还包括两个分别与承载梁21长度方向滑动配合的张紧滑架25,两张紧滑架25之间通过连接板26相连,所述张紧轮23位于两个张紧滑架25之间;所述机架10设有与机架10螺纹配合的调节螺栓12,所述调节螺栓12位于两承载梁21之间其端部与连接板26相抵。

34.上述结构中,通过转动调节螺栓12,利用调节螺栓12推动连接板26,使连接板26带动张紧滑架25以此推动张紧轮23使其张紧履带24。

35.本实施例中,所述承载梁21远离机架10前端的一端其梁板211上设有滑槽2111,所述张紧轮23张紧调节时其张紧轮轴231位于滑槽2111内滑动。

36.上述结构中,滑槽2111用于引导轮23的张紧轮轴231。

37.本实施例中,所述张紧滑架25包括滑板251及位于滑板251上下两侧的引导板252,所述滑板251与梁板211面向另一承载梁21的一面贴合滑动;所述承载梁21设有张紧轮23的一端其下端设有往背向另一承载梁21方向折弯90度的底板215;所述引导板252分别与顶板212及底板215贴合滑动。

38.上述结构中,滑板251与引导板252可有效起到引导作用,避免张紧轮23张紧时发

生歪斜。

39.本实施例中,所述滑板251与引导板252一体设置,所述引导板252通过折弯使其与滑板251呈90度夹角设置。

40.上述结构中,一体折弯而成的滑板251及引导板252,可有效避免焊接工艺,便于生产加工。

41.本实施例中,所述履带24为橡胶履带;所述驱动轮11上设有用于与橡胶履带啮合的驱动齿111。

42.上述结构中,橡胶履带适用于轻载场合,其自身具有一定的缓冲效果。

43.本实施例中,两承载梁21的顶板212上方设有托带轮27。

44.上述结构中,拖带轮27与履带24上带面的内侧带壁接触,用于托起履带24上带面。

45.本实用新型的有益效果:承载梁21通过折弯形成梁板211、顶板212及侧板213,以此大幅增加承载梁21的刚性,也免去了焊接工艺,有效提升生产效率,降低生产成本;负重轮22安装于两个承载梁21之间,使负重轮22的两端位置与承载梁21形成支撑,在负重轮22单端受力时可直接将承重作用于承载梁21上,有效避免承载梁21变形;内燃机101配合分动箱102,将内燃机101的动力通过分动箱102分给驱动轮11,用于驱动两履带机构20的履带24转动,并利用分动箱102上的控制手柄103控制履带机构20的前进、后退、转弯等操作;内燃机101与分动箱102位于机架10前端,因此可有效将中心前移,为机架10中部及后端提供足够的载物空间,以用于安装不同的机械。

46.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1