模块化搅拌车车架的制作方法

1.本实用新型涉及混凝土搅拌车技术领域,尤其是一种模块化设计的搅拌车车架。

背景技术:

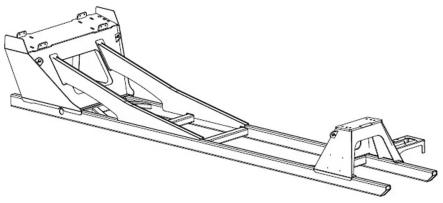

2.目前,混凝土搅拌车车架传统的设计制造方法是通过车架焊接工装,将纵梁、前台顶板、前台前封板、前台后封板、前台左封板、前台右封板、油箱座板、前台内筋板、后台主板、后台前封板、后台左封板、后台右封板、后台后封板、吊座、拖轮调整板、后台内撑板和斜拉垫板等多种分散零部件物料进行拼搭、焊接在一起,如图1所示,整个焊接生产过程费时费力,且需要复杂的工艺工装支撑,需求成本高,且组成车架的诸多物料松散与积压,堆垛麻烦且不易管理,增加仓库压力与人力成本。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种模块化搅拌车车架,它可以解决现有技术将多种分散零部件物料同时用于混凝土搅拌车车架总装,造成焊接过程使用工艺工装复杂、整个过程费时费力,需求成本高且因焊接现场分散零部件多不易管理等诸多的问题。

4.为了解决上述问题,本实用新型的技术方案是:这种模块化搅拌车车架包括前台模块、后台模块、斜拉梁模块、后加强梁、横梁和横梁加强梁以及纵梁;所述后加强梁和数根所述横梁焊接在相对并排的两根纵梁之间,所述横梁加强梁焊接在前后两根所述横梁与所述纵梁之间构成车架底框;所述前台模块和所述后台模块分别焊接在所述车架底框的前部和后部;所述斜拉梁模块焊接在所述车架底框的左右两侧上组焊接成一个完整的车架总成。

5.上述技术方案中,更为具体的方案是:所述前台模块包括前台顶板、前台后封板、前台内筋板a、前台右封板、起吊耳、前台内筋板b、前台前封板、前台左封板和油箱座板;

6.所述前台后封板和所述前台前封板之间两侧端头分别焊接所述前台右封板和所述前台左封板形成一个上小下大的正梯形框;在所述正梯形框内,所述前台右封板和所述前台左封板中部分别所述焊接前台内筋板a和所述前台内筋板b;所述正梯形框外的所述前台右封板和所述前台左封板上部分别焊接有所述起吊耳,所述油箱座板的一端焊接在所述前台左封板下部;所述正梯形框的顶端焊接所述前台顶板;将前台分散零部件组焊接成前台模块。

7.进一步:所述后台模块包括拖轮调整板、后台主板、后台内撑板、后台后封板、后台横筋、后台右封板、后封板加强筋、后台左封板、斜拉垫板和后台前封板;

8.所述后台后封板和所述后台前封板之间两侧端头分别焊接所述后台右封板和所述后台左封板后形成一个上小下大的斜梯形框;在所述斜梯形框内,所述后台后封板中部焊接有所述后封板加强筋,所述后封板加强筋两侧的所述后台后封板并排焊接有所述后台内撑板和所述后台横筋;在所述斜梯形框外,所述后台前封板中内开有方孔,所述方孔两侧分别焊接有所述斜拉垫板和起吊耳;所述斜梯形框的顶端焊接有所述后台主板,所述后台

主板上焊接有所述拖轮调整板。

9.进一步:所述斜拉梁模块为斜拉梁a模块,包括斜拉板a、上封板、斜拉板b;上封板焊接在斜拉板a和斜拉板b上部组焊成斜拉梁a模块。

10.由于采用上述技术方案,本实用新型与现有技术相比具有如下有益效果:

11.1、本实用新型解决物料松散与积压,且物流仓储难以管理的问题,方便解决各个模块的仓储管理问题。

12.2、本实用新型解决整个车架总拼搭和焊接时多个物料的拼搭费时费力,且需要复杂的、成本高的工艺工装支撑的问题。

13.3、本实用新型缩短车架的设计和制造周期;有利于车架批量生产和通用化。

附图说明

14.图1是现有车架采用多种分散零部件进行焊接的示意图;

15.图2是前台模块的焊接示意图;

16.图3是后台模块的焊接示意图;

17.图4是斜拉梁a模块的装配示意图;

18.图5是斜拉梁b模块的装配示意图;

19.图6是由斜拉梁a模块和其它模块组焊车架的焊接位置示意图;

20.图7是由斜拉梁b模块和其它模块组焊车架的焊接位置示意图;

21.图8是由各模块组焊成的车架示意图。

22.图中标号表示为:

23.1、前台顶板;2、前台后封板;3、前台内筋板a;4、前台右封板;5、起吊耳;6、前台内筋板b;7、前台前封板;8、前台左封板;9、油箱座板;10、拖轮调整板;11、后台主板;12、后台内撑板;13、后台后封板;14、后台横筋;15、后台右封板;16、后封板加强筋;17、后台左封板;18、斜拉垫板;19、后台前封板; 20、斜拉板a;21、上封板; 22、斜拉板b;23、斜拉板c;24、斜拉板支座;25、螺栓;100、前台模块;200、后台模块;300、斜拉梁a模块;400、斜拉梁b模块;500、后加强梁;600、横梁;700、横梁加强梁;800、纵梁。

具体实施方式

24.下面结合附图和实施例对本实用新型进一步说明:

25.图1是现有车架采用多种分散零部件进行焊接组装示意图,整个结构和焊接生产过程存在的问题在背景技术部分已有阐述,在此不再赘述。

26.图2至图7所示的模块化搅拌车车架;包括前台模块100、后台模块200、斜拉梁模块、后加强梁500、横梁600和横梁加强梁700以及纵梁800。所述斜拉梁模块有两种形式,即斜拉梁a模块300和斜拉梁b模块400。

27.如图2所示,前台模块100包括前台顶板1、前台后封板2、前台内筋板a3、前台右封板4、起吊耳5、前台内筋板b6、前台前封板7、前台左封板8和油箱座板9;

28.前台后封板2和前台前封板7之间两侧端头分别焊接前台右封板4和前台左封板8形成一个上小下大的正梯形框;正梯形框内前台右封板4和前台左封板8中部分别焊接前台内筋板a3和前台内筋板b6;正梯形框外前台右封板4和前台左封板8上部分别焊接有起吊耳

5,油箱座板9一端焊接在前台左封板8下部;正梯形框的顶端焊接前台顶板1;将前台分散零部件组焊接成前台模块100。

29.如图3所示,后台模块200包括拖轮调整板10、后台主板11、后台内撑板12、后台后封板13、后台横筋14、后台右封板15、后封板加强筋16、后台左封板17、斜拉垫板18和后台前封板19。

30.后台后封板13和后台前封板19之间两侧端头分别焊接后台右封板15和后台左封板17形成一个上小下大的斜梯形框;斜梯形框内后台后封板13中部焊接有后封板加强筋16,后封板加强筋16两侧的后台后封板13并排焊接有后台内撑板12和后台横筋14;斜梯形框外后台前封板19中内开有方孔,方孔两侧分别焊接有斜拉垫板18和起吊耳5;斜梯形框的顶端焊接有后台主板11,后台主板11上焊接有拖轮调整板10;将后台分散零部件组焊接成后台模块200。

31.如图4所示,斜拉梁a模块包括斜拉板a20、上封板21、斜拉板b22;上封板21焊接在斜拉板a20和斜拉板b22上部组焊成斜拉梁a模块300。

32.如图5所示,斜拉梁b模块400包括斜拉板23、斜拉板支座24;通过螺栓25、垫圈和螺母将斜拉板23和斜拉板支座24装配成斜拉梁b模块400。

33.如图6所示,车架底框由后加强梁500、4根横梁600和4根横梁加强梁700以及相对并排的两根纵梁800组焊拼接后,将前台模块100、后台模块200和斜拉梁模块a300分别焊接到车架底框前后端和两侧上组焊接成一个完整的车架总成。

34.如图7所示,车架底框由后加强梁500、4根横梁600和4根横梁加强梁700以及相对并排的两根纵梁800组焊拼接后,将前台模块100、后台模块200和斜拉梁b模块400分别焊接到车架底框前后端和两侧上组焊接成一个完整的车架总成。

35.图8所示,是由各模块组最终焊好的车架总成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1