侧围加强板、车身框架总成和车辆的制作方法

1.本技术涉及车辆技术领域,特别涉及但不限于一种侧围加强板、车身框架总成和车辆。

背景技术:

2.如图1所示,车身框架总成中,侧围加强板总成为封闭式门环结构,包括门槛加强件1’、a柱加强板2’、a柱上边梁3’、b柱加强板4’、c柱上边梁5’、c柱上加强板6’、c柱中加强板7’、c柱下加强板8’,各部件之间通过点焊连接。拇指梁9’(也称为short杠或左侧围前围连接板总成,与发动机盖的铰链、翼子板、充电口盖、前端框架、前组合灯等连接)点焊在a柱加强板2’上,且a柱加强板2’与a柱上边梁3’的点焊位置在拇指梁上方。在小偏置碰撞时,碰撞力经由拇指梁9’传递到a柱加强板2’,a柱加强板2’与a柱上边梁3’的点焊位置为主要的应力集中位置,经常发生焊点撕裂的问题。

技术实现要素:

3.以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

4.一种侧围加强板,包括:a柱加强板和a柱上边梁,所述a柱上边梁的前端设有向下延伸的下延段,所述下延段的下端与所述a柱加强板的上端通过激光拼焊连接,且所述下延段设有用于与拇指梁的后端固定的第一固定部,所述a柱加强板设有用于与所述拇指梁的后端固定的第二固定部。

5.一些示例性实施例中,所述下延段还设有用于与上门铰链安装板固定的第三固定部,所述a柱加强板设有用于与所述上门铰链安装板固定的第四固定部。

6.一些示例性实施例中,所述侧围加强板还包括b柱加强板,所述a柱上边梁的后端和所述b柱加强板之间通过激光拼焊连接,且所述a柱加强板、所述a柱上边梁和所述b柱加强板配合形成一体式的半门环结构,所述半门环结构具有朝下的开口。

7.一些示例性实施例中,所述侧围加强板还包括c柱加强板,所述c柱加强板与所述b柱加强板激光拼焊连接,且所述a柱加强板、所述a柱上边梁、所述b柱加强板和所述c柱加强板配合形成一体式的m型门环结构,所述m型门环结构具有两个朝下的开口。

8.一些示例性实施例中,所述b柱加强板包括b柱下加强板、b柱中加强板和b柱上加强板,所述b柱上加强板呈t形,所述b柱上加强板的前端与所述a柱上边梁的后端激光拼焊连接,所述b柱上加强板的下端与所述b柱中加强板的上端激光拼焊连接,所述b柱中加强板的下端与所述b柱下加强板的上端激光拼焊连接;

9.所述c柱加强板包括c柱下加强板和c柱上加强板,所述c柱上加强板的前端与所述b柱上加强板的后端激光拼焊连接,所述c柱上加强板的下端与所述c柱下加强板的上端激光拼焊连接。

10.一种车身框架总成,包括上述任一实施例所述的侧围加强板和拇指梁,所述侧围

加强板的a柱加强板的第二固定部和a柱上边梁的下延段的第一固定部均与所述拇指梁的后端固定连接。

11.一些示例性实施例中,所述拇指梁的后端位于所述侧围加强板的外侧,且所述第二固定部和所述第一固定部均与所述拇指梁焊接固定。

12.一些示例性实施例中,所述车身框架总成还包括上门铰链安装板,所述a柱加强板的第四固定部和所述下延段的第三固定部均与所述上门铰链安装板固定连接。

13.一些示例性实施例中,所述上门铰链安装板位于所述侧围加强板的内侧,且所述第四固定部和所述第三固定部均与所述上门铰链安装板焊接固定。

14.一种车辆,包括任一实施例所述的车身框架总成。

15.本技术实施例的侧围加强板,其a柱加强板的上端和a柱上边梁的下延段激光拼焊连接,相比于a柱加强板与a柱上边梁通过点焊实现点连接,本技术实施例的a柱加强板和a柱上边梁的下延段通过激光拼焊实现面连接,提升连接范围,有利于增强a柱加强板和a柱上边梁之间的连接强度;此外,下延段的设置,使得a柱加强板和a柱上边梁之间的拼焊位置下移,且a柱加强板上的第二固定部和a柱上边梁的下延段上的第一固定部均与拇指梁连接,在小偏置碰撞时,碰撞力经由拇指梁同时传递到a柱加强板和a柱上边梁,a柱加强板和a柱上边梁的拼焊位置下移到拇指梁的后侧的结构受力均匀区域,避开了应力集中位置,避免点焊形成的焊点撕裂的问题发生。

16.本技术实施例的其它特征和优点将在随后的说明书中阐述。

附图说明

17.图1为一些情况中的侧围加强板与拇指梁的装配结构示意图;

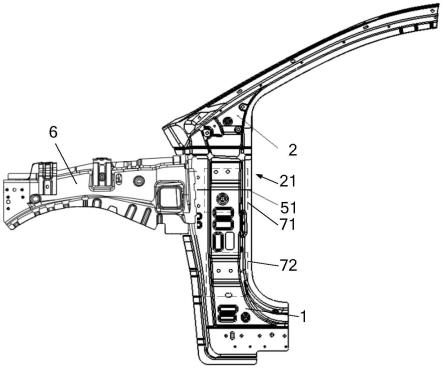

18.图2为根据本技术一实施例的侧围加强板的结构示意图;

19.图3为根据本技术一实施例的车身框架总成的局部结构示意图;

20.图4为根据本技术另一实施例的侧围加强板的结构示意图。

21.附图标记:

[0022]1’

:门槛加强件,2’:a柱加强板,3’:a柱上边梁,4’:b柱加强板,5’:c柱上边梁,6’:c柱上加强板,7’:c柱中加强板,8’:c柱下加强板,9’:拇指梁;

[0023]

1:a柱加强板,11:第二固定部,12:第四固定部,13:第五固定部,2:a柱上边梁,21:下延段,22:第一固定部,23:第三固定部,3:b柱加强板,31:b柱下加强板,32:b柱中加强板,33:b柱上加强板,4:c柱加强板,41:c柱下加强板,42:c柱上加强板,51-56:激光焊接拼缝,6:拇指梁,71:上门铰链安装板,72:下门铰链安装板。

具体实施方式

[0024]

下文中将结合附图对本技术的实施例进行详细说明。

[0025]

实施例一:

[0026]

如图2和图3所示,本实施例提供了一种侧围加强板,包括:a柱加强板1和a柱上边梁2,a柱上边梁2的前端设有向下延伸的下延段21,下延段21的下端与a柱加强板1的上端通过激光拼焊连接,且下延段21设有用于与拇指梁6的后端固定的第一固定部22,a柱加强板1设有用于与拇指梁6的后端固定的第二固定部11。

[0027]

本实施例的侧围加强板,其a柱加强板1的上端和a柱上边梁2的下延段21激光拼焊连接,并形成激光焊接拼缝51,相比于图1中a柱加强板2’与a柱上边梁3’通过点焊实现点连接,本技术实施例的a柱加强板1和a柱上边梁2的下延段21通过激光拼焊实现面连接,提升连接范围,有利于增强a柱加强板1和a柱上边梁2之间的连接强度;此外,下延段21的设置,使得a柱加强板1和a柱上边梁2之间的拼焊位置(激光焊接拼缝51)下移,且a柱加强板1上的第二固定部11和a柱上边梁2的下延段21上的第一固定部22均与拇指梁6连接,使得拇指梁6跨越a柱加强板1和a柱上边梁2之间的激光焊接拼缝51,在小偏置碰撞时,碰撞力可经由拇指梁6同时传递到a柱加强板1和a柱上边梁2,a柱加强板1和a柱上边梁2的拼焊位置下移到拇指梁6后侧的结构受力均匀区域,避开了应力集中位置,避免点焊形成的焊点撕裂的问题发生。

[0028]

因此,本实施例的侧围加强板,a柱加强板1和a柱上边梁2之间从点焊的点连接改为激光拼焊的面连接,提升二者之间连接范围的同时,将拼焊位置下移到拇指梁6后方的结构受力均匀区域,避免了点焊连接设计的限制,并避开了小偏置碰撞时应力集中的情况。

[0029]

一些示例性实施例中,如图2所示,第一固定部22位于下延段21的前端,第二固定部11位于a柱加强板1的前端,并靠近a柱加强板1的上端。其中,第一固定部22和第二固定部11可为焊接固定部。

[0030]

如图3所示,拇指梁6与侧围加强板固定连接时,拇指梁6可位于侧围加强板的外侧,并与前端的第一固定部22和第二固定部11固定连接(如:通过点焊或者气体保护焊(如:二氧化碳气体保护焊)进行焊接固定)。

[0031]

一些示例性实施例中,如图2和图3所示,下延段21还设有用于与上门铰链安装板(如图3中虚线所示)71固定的第三固定部23,a柱加强板1设有用于与上门铰链安装板71固定的第四固定部12。

[0032]

a柱上边梁2和a柱加强板1上分别设有第三固定部23和第四固定部12,上门铰链安装板71可与第三固定部23和第四固定部12固定,以实现上门铰链安装板71与侧围加强板的固定连接。

[0033]

相比于图1中a柱加强板2’和a柱上边梁3’通过点焊连接,并将上门铰链安装板点焊固定在a柱加强板2’上的技术方案,本技术实施例的侧围加强板,由于a柱加强板1和a柱上边梁2之间为激光拼焊的面连接,二者之间的连接强度提高,且激光焊接拼缝51的设置,不影响第三固定部23和第四固定部12二者与上门铰链安装板71的固定,因此,可将上门铰链安装板71同时与a柱加强板1和a柱上边梁2固定连接,以增强上门铰链安装板71与侧围加强板的连接强度,且能够避免点焊形成的焊点撕裂。

[0034]

一些示例性实施例中,如图2所示,第三固定部23位于下延段21的中部,第四固定部12位于a柱加强板1的中部,并靠近a柱加强板1的上端。其中,第三固定部23和第四固定部12可为焊接固定部。

[0035]

如图3所示,上门铰链安装板71与侧围加强板固定连接时,上门铰链安装板71可位于侧围加强板的内侧,并与第三固定部23和第四固定部12固定连接(如:通过点焊或者气体保护焊(如:二氧化碳气体保护焊)进行焊接固定)。

[0036]

一些示例性实施例中,如图2和图3所示,a柱加强板1上还可设有用于与下门铰链安装板(如图3中虚线所示)72固定的第五固定部13,第五固定部13可位于第四固定部12的

下方。

[0037]

下门铰链安装板72与侧围加强板固定连接时,下门铰链安装板72可位于侧围加强板的内侧,并a柱加强板1的第五固定部13固定连接(如:通过点焊或者气体保护焊(如:二氧化碳气体保护焊)进行焊接固定)。

[0038]

一些示例性实施例中,如图2所示,侧围加强板还包括b柱加强板3,a柱上边梁2的后端和b柱加强板3之间通过激光拼焊连接,且a柱加强板1、a柱上边梁2和b柱加强板3配合形成一体式的半门环结构。

[0039]

该侧围加强板中,a柱上边梁2的前端设有下延段21,a柱上边梁2的后端向后并向上倾斜延伸,a柱上边梁2前端的下延段21与a柱加强板1激光拼焊,a柱上边梁2的后端和b柱加强板3通过激光拼焊后,再通过热冲压形成一体式的半门环结构,该半门环结构整体大致可呈c形,具有朝下的开口,该半门环结构可与门槛加强件(可参见图1)连接(如通过点焊或fds(flow drill screw,热熔自攻螺接fds)连接),以将半门环结构的开口封闭,形成封闭的门环结构,该门环结构可用于支撑前车门。

[0040]

该侧围加强板形成的半门环结构,整体采用激光拼焊,因此,a柱加强板1、a柱上边梁2和b柱加强板3可设计不同的材质和厚度,即在侧围加强板的不同区域可根据实际需要设计不同的材质和厚度,且a柱加强板1、a柱上边梁2和b柱加强板3拼焊连接,可减少零件点焊的搭接区域,实现整体的减重;半门环结构的集成化设计,将门环结构中除门槛加强件外的其他零件(a柱加强板1、a柱上边梁2、b柱加强板3等)集成为一个零件,工装成本大幅降低,热成型、冷冲压模具数量、焊装夹具、焊接机器人、零件检具减少;该半门环结构减少了焊点数量,提升焊接节拍,减少冲压工时,使得生产效率提高;半门环结构可在无需特殊夹具的支持下,完成激光拼焊,减少了所需的夹具数量,进一步降低工装成本;本实施例的先激光拼焊形成半门环结构,再与门槛加强件连接形成门环结构的方法,有利于减少公差累计,从而保证半门环产品的一致性,有利于控制产品的公差精度。

[0041]

因此,本实施例的半门环结构,在节约原材料的同时,能够保证各部件的厚度,满足半门环不同位置的安全强度要求,保证车辆的安全性并减轻车辆的重量。

[0042]

一些示例性实施例中,侧围加强板还可包括a柱补强板(未示出),a柱补强板可与a柱上边梁2点焊连接。其中,a柱补强板可呈倾斜的长条状,并固定在a柱上边梁2的上部。

[0043]

为应对小偏置碰撞,在a柱上边梁2的上部固定a柱补强板。采用补强板技术,可保证侧围加强板上部良好的传力性能,避免半门环结构碰撞弯曲。

[0044]

一些示例性实施例中,a柱加强板1的厚度<a柱补强板的厚度<a柱上边梁2的厚度。

[0045]

一些示例性实施例中,a柱加强板1的屈服强度<a柱补强板的屈服强度,a柱上边梁2的屈服强度<a柱补强板的屈服强度。其中,a柱加强板1的屈服强度可等于a柱上边梁2的屈服强度。

[0046]

一些示例性实施例中,a柱加强板1的抗拉强度<a柱补强板的抗拉强度,a柱上边梁2的抗拉强度<a柱补强板的抗拉强度。其中,a柱加强板1的抗拉强度可等于a柱上边梁2的抗拉强度。

[0047]

一些示例性实施例中,a柱加强板1为钢板,且厚度为1.1mm,屈服强度大于950mpa,抗拉强度大于1300mpa。如,a柱加强板1所采用的钢材的型号可为cr950/1300hs-as,其中,

cr(cold rolled)表示冷轧,hs(hot stamping)表示热冲压,950/1300hs表示热冲压后的最小屈服强度值/最小抗拉强度值,as(铝al、硅si的首字母)表示冷轧热浸镀铝硅产品。

[0048]

a柱上边梁2为钢板,且厚度为1.8mm,屈服强度大于950mpa,抗拉强度大于1300mpa。如,a柱上边梁2所采用的钢材的型号可为cr950/1300hs-as。即,a柱加强板1和a柱上边梁2可采用同种材质,只是厚度不同。

[0049]

a柱补强板为钢板,且厚度为1.6mm,屈服强度大于1200mpa,抗拉强度大于1800mpa。如,a柱补强板所采用的钢材的型号可为cr1200/1800hs-as。

[0050]

为应对小偏置碰撞,采用补强板技术,a柱补强板可采用屈服强度大于1200mpa、抗拉强度大于1700mpa、厚度1.6mm的热成型材质设计,保证a柱加强板1上部良好的传力,避免碰撞弯曲。

[0051]

当然,a柱加强板1、a柱补强板、a柱上边梁2的材质、厚度、屈服强度、抗拉强度等不限于上述,还可以根据实际需要进行设计。

[0052]

一些示例性实施例中,如图2所示,b柱加强板3包括b柱下加强板31、b柱中加强板32和b柱上加强板33,b柱上加强板33整体可呈t形,且b柱上加强板33的前端与a柱上边梁2的后端激光拼焊连接,b柱上加强板33的下端与b柱中加强板32的上端激光拼焊连接,b柱中加强板32的下端与b柱下加强板31的上端激光拼焊连接。

[0053]

b柱加强板3中,b柱下加强板31的下端用于与门槛加强件连接;b柱下加强板31的上端与b柱中加强板32的下端激光拼焊,并形成激光焊接拼缝54;b柱中加强板32的上端与b柱上加强板33的下端激光拼焊,并形成激光焊接拼缝53;b柱上加强板33的前端与a柱上边梁2的后端激光拼焊,并形成激光焊接拼缝52。

[0054]

一些示例性实施例中,b柱下加强板31的厚度<b柱中加强板32的厚度<b柱上加强板33的厚度。

[0055]

一些示例性实施例中,b柱下加强板31的屈服强度<b柱中加强板32的屈服强度,b柱下加强板31的屈服强度<b柱上加强板33的屈服强度。其中,b柱中加强板32的屈服强度可等于b柱上加强板33的屈服强度。

[0056]

一些示例性实施例中,b柱下加强板31的抗拉强度<b柱中加强板32的抗拉强度,b柱下加强板31的抗拉强度<b柱上加强板33的抗拉强度。其中,b柱中加强板32的抗拉强度可等于b柱上加强板33的抗拉强度。

[0057]

一些示例性实施例中,b柱下加强板31为钢板,且厚度为1.2mm,屈服强度大于350mpa,抗拉强度大于500mpa。如,b柱下加强板31所采用的钢材的型号可为cr350/500hs-as。

[0058]

b柱中加强板32为钢板,且厚度为1.4mm,屈服强度大于950mpa,抗拉强度大于1300mpa。如,b柱中加强板32所采用的钢材的型号可为cr950/1300hs-as。

[0059]

b柱上加强板33为钢板,且厚度为1.8mm,屈服强度大于950mpa,抗拉强度大于1300mpa。如,b柱上加强板33所采用的钢材的型号可为cr950/1300hs-as。即,b柱中加强板32和b柱上加强板33可采用同种材质,只是厚度不同。

[0060]

侧碰时,因b柱加强板3的下段区域(b柱下加强板31处)变形较大,高屈服热成型材料脆性较大,因此可选取厚度1.2mm、屈服强度大于350mpa、抗拉强度大于500mpa的热成型材质,增加b柱加强板3下段区域的延展性,避免碰撞时容易开裂的问题。

[0061]

本实施例的半门环结构,通过六块不同材质和/或不同厚度的料片形成六个部件——a柱加强板1、a柱上边梁2、a柱补强板、b柱下加强板31、b柱中加强板32和b柱上加强板33,并通过激光拼焊实现a柱加强板1、a柱上边梁2、b柱下加强板31、b柱中加强板32和b柱上加强板33的连接,形成四段激光焊接拼缝51-54,实现了不同区域不同性能的集成化设计。

[0062]

当然,b柱下加强板31、b柱中加强板32、b柱上加强板33的材质、厚度、屈服强度、抗拉强度等不限于上述,还可以根据实际需要进行设计。

[0063]

本实施的侧围加强板,其可采用如下方法进行加工制作:

[0064]

a)将侧围加强板的各个部件——a柱加强板1、a柱上边梁2、b柱下加强板31、b柱中加强板32、b柱上加强板33分别单独排版落料,得到a柱加强板1的料片、a柱上边梁2的料片、b柱下加强板31的料片、b柱中加强板32的料片、b柱上加强板33的料片;

[0065]

b)将a柱加强板1的料片与a柱上边梁2的料片通过激光拼焊技术连接,形成第一料片组件;将b柱下加强板31的料片、b柱中加强板32的料片与b柱上加强板33的料片通过激光拼焊技术连接,形成第二料片组件;

[0066]

c)将第一料片组件与第二料片组件通过激光拼焊技术连接,形成料片总成;

[0067]

d)将料片总成通过热成型冲压工艺,形成一体式的半门环结构;

[0068]

e)对一体式的半门环结构进行激光修边、开孔,最终完成一体式的半门环结构成品。

[0069]

其中,在侧围加强板还包括a柱补强板的情况下,可将料片总成与a柱补强板采用传统点焊连接,再对固定有a柱补强板的料片总成通过热成型冲压工艺。

[0070]

本实施例的半门环结构的侧围加强板的加工方法,相比于整体采用激光拼焊形成封闭的门环结构的方案,由于整体采用激光拼焊形成封闭的门环结构时,封闭的门环料片的尺寸链闭环,且激光拼焊时需采用曲线拼焊,故拼焊时需要用到拼焊夹具定位,导致工装成本高,生产效率低;而本实施例中,由于整体采用激光拼焊形成开口的半门环结构,半门环料片的尺寸链未闭合,在拼焊形成第一料片组件、第二料片组件时为直线拼焊,将第一料片组件和第二料片组件拼焊形成料片总成时仍为直线拼焊,因此拼焊时未使用到曲线焊接,故无需拼焊夹具,降低了工装成本,且生产效率提高。

[0071]

本实施例的半门环结构的侧围加强板,在结构设计上,平衡了车身安全、nvh、强度以及轻量化等性能需求,采用相对自由、对结构影响较小的激光拼焊工艺;针对侧围加强板不同区域的安全性能要求,配置不同材质和厚度的材料,并在a柱上边梁2上设计a柱补强板(与a柱上边梁2点焊连接),优化零件接头结构设计;最后,通过热成型工艺,形成一体式热成型半门环结构,实现零部件的集成化设计,从而大幅减少工装成本,提升生产效率,减重15%左右。

[0072]

此外,本实施例的半门环结构,在制造工艺上,依托激光拼焊工艺,各部件均单独进行排样落料后,形成半环形料片,从而大幅提升材料利用率;同时,相比于一些情况中的整体式门环结构,尺寸链闭环,因此需要夹具定位,而改进后,因半环形料片的设计,几个部件的尺寸链是可以吸收的,因此在无需特殊料片夹具的支持下,即可完成激光连接,降低工装成本;激光拼焊完成后再采用热成型工艺形成半门环结构,并在模具设计时,可设计液压抬升机构实现a柱加强板1、a柱上边梁2、b柱加强板3的同步抬升,减少零件的扭曲变形,最

后镭射切割修边、开孔,形成公差可控的一体式热成型半门环结构产品。

[0073]

如图2和图3所示,本技术实施例还提供了一种车身框架总成,包括侧围加强板和拇指梁6,侧围加强板的a柱加强板1的第二固定部11和a柱上边梁2的下延段21的第一固定部22均与拇指梁6的后端固定连接。

[0074]

该车身框架总成中,a柱加强板1和a柱上边梁2之间为激光拼焊的面连接,拇指梁6的后端与a柱加强板1的第二固定部11以及a柱上边梁2的下延段21的第一固定部22均固定连接,这样在提升a柱加强板1和a柱上边梁2之间连接范围的同时,将a柱加强板1和a柱上边梁2之间的激光焊接拼缝51下移到拇指梁6后方的结构受力均匀区域,避开了小偏置碰撞时应力集中的情况,避免点焊形成的焊点撕裂的问题发生。

[0075]

一些示例性实施例中,拇指梁6的后端位于侧围加强板的外侧,且第二固定部11和第一固定部22均与拇指梁6焊接固定。

[0076]

拇指梁6的后端可位于侧围加强板的外侧,并可与a柱加强板1前端的第一固定部22和a柱上边梁2的下延段21前端的第二固定部11焊接固定,如:可通过点焊或者气体保护焊(如:二氧化碳气体保护焊)进行焊接固定,增强了拇指梁6与a柱加强板1和a柱上边梁2的连接强度,进而增强了拇指梁6与侧围加强板的连接强度。

[0077]

一些示例性实施例中,如图2和图3所示,车身框架总成还包括上门铰链安装板71,a柱加强板1的第四固定部12和下延段21的第三固定部23均与上门铰链安装板71固定连接。

[0078]

a柱上边梁2的下延段21和a柱加强板1上分别设有第三固定部23和第四固定部12,上门铰链安装板71可同时与第三固定部23和第四固定部12固定连接,以增强上门铰链安装板71与侧围加强板的连接强度,且避免了a柱加强板1和a柱上边梁2之间通过点焊连接时焊点发生撕裂。

[0079]

一些示例性实施例中,上门铰链安装板71位于侧围加强板的内侧,且第四固定部12和第三固定部23均与上门铰链安装板71焊接固定。

[0080]

上门铰链安装板71可位于侧围加强板的内侧,并与a柱上边梁2的下延段21上的第三固定部23和a柱加强板1上的第四固定部12焊接固定,如:通过点焊或者气体保护焊(如:二氧化碳气体保护焊)进行焊接固定,增强了上门铰链安装板71与a柱加强板1和a柱上边梁2的连接强度,进而增强了上门铰链安装板71与侧围加强板的连接强度。

[0081]

一些示例性实施例中,如图2和图3所示,车身框架总成还包括下门铰链安装板72,下门铰链安装板72可与a柱加强板的第五固定部13固定连接,如:通过点焊或者气体保护焊(如:二氧化碳气体保护焊)进行焊接固定。

[0082]

本实施例还提供了一种车辆,包括上述任一实施提供的车身框架总成。

[0083]

该车辆可为电动汽车或混动汽车或其他类型的车辆。

[0084]

实施例二:

[0085]

本实施例提供了一种侧围加强板、车身框架总成和车辆,其与实施例一的主要区别在于,侧围加强板还包括c柱加强板4。

[0086]

如图4所示,本实施例的侧围加强板除包括a柱加强板1、a柱上边梁2和b柱加强板3之外,还包括c柱加强板4,c柱加强板4与b柱加强板通过激光拼焊连接,使得a柱加强板1、a柱上边梁2、b柱加强板3和c柱加强板4配合形成一体式的m型门环结构。

[0087]

该侧围加强板,其a柱加强板1、a柱上边梁2、b柱加强板3和c柱加强板4通过激光拼

焊后,再通过热冲压形成一体式的m型门环结构,该m型门环结构可具有两个朝下的开口。m型门环结构可与门槛加强件连接,以形成车身框架总成,门槛加强件可将m型门环结构的两个开口封闭,以形成两个封闭的门环结构,该两个门环结构可分别用于支撑前车门和后车门。

[0088]

该m型门环结构采用激光拼焊连接,因此,a柱加强板1、a柱上边梁2、b柱加强板3和c柱加强板4的各个部件可设计不同的材质和厚度,即在侧围加强板的不同区域可根据实际需要设计不同的材质和厚度,以满足m型门环结构不同位置的安全强度要求,保证车辆的安全性;a柱加强板1、a柱上边梁2、b柱加强板3和c柱加强板4拼焊连接,可减少零件点焊的搭接区域,实现整体的减重,进而有利于减轻车辆的重量;m型门环结构的集成化设计,将封闭的门环结构中除门槛加强件外的其他零件(a柱加强板1、a柱上边梁2、b柱加强板3、c柱加强板4等)集成为一个零件,工装成本大幅降低,热成型、冷冲压模具数量、焊装夹具、焊接机器人、零件检具减少;该m型门环结构减少了焊点数量,提升焊接节拍,减少冲压工时,使得生产效率提高;m型门环结构可在无需特殊夹具的支持下,完成激光拼焊,减少了所需的夹具数量,进一步降低工装成本;本实施例的先激光拼焊形成m型门环结构,再与门槛加强件连接形成封闭的门环结构的方法,有利于减小公差累计,从而保证m型门环产品的一致性,有利于控制产品的公差精度。

[0089]

因此,本实施例的m型门环结构,在节约原材料的同时,能够保证各部件的厚度,满足m型门环不同位置的安全强度要求,保证车辆的安全性并减轻车辆的重量。

[0090]

一些示例性实施例中,如图4所示,c柱加强板4包括c柱下加强板41和c柱上加强板42,c柱上加强板42的前端与b柱上加强板33的后端激光拼焊连接,c柱上加强板42的下端与c柱下加强板41的上端激光拼焊连接。

[0091]

c柱加强板4中,c柱下加强板41的下端用于与门槛加强件连接,c柱下加强板41的上端与c柱上加强板42的下端激光拼焊,并形成激光焊接拼缝56;c柱上加强板42的前端与b柱上加强板33的后端激光拼焊,并形成激光焊接拼缝55。

[0092]

一些示例性实施例中,a柱加强板1的厚度<a柱上边梁2的厚度。

[0093]

一些示例性实施例中,a柱加强板1的屈服强度<a柱上边梁2的屈服强度。

[0094]

一些示例性实施例中,a柱加强板1的抗拉强度<a柱上边梁2的抗拉强度。

[0095]

一些示例性实施例中,a柱加强板1为钢板,且厚度为1.1mm,屈服强度大于780mpa,抗拉强度大于980mpa。如,a柱加强板1所采用的钢材的型号可为cr780/980hs-as。

[0096]

a柱上边梁2为钢板,且厚度为1.8mm,屈服强度大于950mpa,抗拉强度大于1300mpa。如,a柱上边梁2所采用的钢材的型号可为cr950/1300hs-as。

[0097]

当然,a柱加强板1也可以根据需要,在a柱上边梁2上点焊固定a柱补强板。

[0098]

一些示例性实施例中,b柱下加强板31的厚度<b柱中加强板32的厚度<b柱上加强板33的厚度。

[0099]

一些示例性实施例中,b柱下加强板31的屈服强度<b柱中加强板32的屈服强度,b柱下加强板31的屈服强度<b柱上加强板33的屈服强度。其中,b柱中加强板32的屈服强度可等于b柱上加强板33的屈服强度。

[0100]

一些示例性实施例中,b柱下加强板31的抗拉强度<b柱中加强板32的抗拉强度,b柱下加强板31的抗拉强度<b柱上加强板33的抗拉强度。其中,b柱中加强板32的抗拉强度

可等于b柱上加强板33的抗拉强度。

[0101]

一些示例性实施例中,b柱下加强板31为钢板,且厚度为1.2mm,屈服强度大于350mpa,抗拉强度大于500mpa。如,b柱下加强板31所采用的钢材的型号可为cr350/500hs-as。

[0102]

b柱中加强板32为钢板,且厚度为1.4mm,屈服强度大于950mpa,抗拉强度大于1300mpa。如,b柱中加强板32所采用的钢材的型号可为cr950/1300hs-as。

[0103]

b柱上加强板33为钢板,且厚度为1.6mm,屈服强度大于950mpa,抗拉强度大于1300mpa。如,b柱上加强板33所采用的钢材的型号可为cr950/1300hs-as。即,b柱中加强板32和b柱上加强板33可采用同种材质,只是厚度不同。

[0104]

一些示例性实施例中,c柱下加强板41的厚度<c柱上加强板42的厚度。

[0105]

一些示例性实施例中,c柱下加强板41的屈服强度=c柱上加强板42的屈服强度。

[0106]

一些示例性实施例中,c柱下加强板41的抗拉强度=c柱上加强板42的抗拉强度。

[0107]

一些示例性实施例中,c柱下加强板41为钢板,且厚度为1.0mm,屈服强度大于950mpa,抗拉强度大于1300mpa。如,c柱下加强板41所采用的钢材的型号可为cr950/1300hs-as。

[0108]

c柱上加强板42为钢板,且厚度为1.2mm,屈服强度大于950mpa,抗拉强度大于1300mpa。如,c柱上加强板42所采用的钢材的型号可为cr950/1300hs-as。即,c柱下加强板41和c柱上加强板42可采用同种材质,只是厚度不同。

[0109]

当然,a柱加强板1、a柱上边梁2、b柱下加强板31、b柱中加强板32、b柱上加强板33、c柱下加强板41和c柱上加强板42的材质、厚度、屈服强度、抗拉强度等不限于上述,还可以根据实际需要进行设计。

[0110]

本实施的侧围加强板,其可采用如下方法进行加工制作:

[0111]

a)将侧围加强板的各个部件——a柱加强板1、a柱上边梁2、b柱下加强板31、b柱中加强板32、b柱上加强板33、c柱下加强板41、c柱上加强板42分别单独排版落料,得到a柱加强板1的料片、a柱上边梁2的料片、b柱下加强板31的料片、b柱中加强板32的料片、b柱上加强板33的料片、c柱下加强板41的料片、c柱上加强板42的料片;

[0112]

b)将a柱加强板1的料片与a柱上边梁2的料片通过激光拼焊技术连接,形成第一料片组件;将b柱下加强板31的料片、b柱中加强板32的料片与b柱上加强板33的料片通过激光拼焊技术连接,形成第二料片组件;将c柱下加强板41的料片与c柱上加强板42的料片通过激光拼焊技术连接,形成第三料片组件;

[0113]

c)将第一料片组件与第二料片组件通过激光拼焊技术连接,并将第二料片组件与第三料片组件通过激光拼焊技术连接,以形成料片总成;

[0114]

d)将料片总成通过热成型冲压工艺,形成一体式的m型门环结构;

[0115]

e)对一体式的m型门环结构进行激光修边、开孔,最终完成一体式的m型门环结构成品。

[0116]

本实施例的侧围加强板,形成m型门环结构,在加工过程中进行取件时,可利用液压抬升结构将a柱加强板1、a柱上边梁2、b柱加强板3和c柱加强板4同步抬升,避免零部件扭曲变形。

[0117]

本实施例的m型门环结构的侧围加强板的加工方法,相比于整体采用激光拼焊形

成封闭的门环结构的方案,由于整体采用激光拼焊形成封闭的门环结构时,封闭的门环料片的尺寸链闭环,且激光拼焊时需采用曲线拼焊,故拼焊时需要用到拼焊夹具定位,导致工装成本高,生产效率低;而本实施例中,由于整体采用激光拼焊形成开口的m型门环结构,m型门环料片的尺寸链未闭合,在拼焊形成第一料片组件、第二料片组件、第三料片组件时为直线拼焊,将第一料片组件和第二料片组件拼焊、第二料片组件和第三料片组件拼焊形成料片总成时仍为直线拼焊,因此拼焊时未使用到曲线焊接,故无需拼焊夹具,降低了工装成本,且生产效率提高。

[0118]

虽然本技术所揭露的实施方式如上,但所述的内容仅为便于理解本技术而采用的实施方式,并非用以限定本技术。任何本技术所属领域内的技术人员,在不脱离本技术所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本技术的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1