一种内转子轮毂电机及使用该轮毂电机的电动两轮车的制作方法

1.本实用新型涉及电动自行车领域,具体涉及一种内转子轮毂电机及使用该轮毂电机的电动两轮车。

背景技术:

2.电动两轮车作为一种便捷、经济的代步工具,广泛地应用于人们日常交通出行方面,现有电动车通常采用轮毂电机作为驱动力。轮毂电机,又称车轮内装电机,其特点是将动力、传动和制动装置都整合到轮毂内,得以将电动车辆的机械部分大大简化。如中国专利cn203933171u公开了一种电动车轮毂电机,包括定子、转子和电机轴,定子与电机轴周向定位,转子套设在定子外侧。该轮毂电机转矩直接传递给后轮,故存在以下弊端:后轮输出转矩受限于电机功率,爬坡能力差;大负载工况下,电机发热严重,电机易烧毁。

3.因此为了增大轮边转矩,提升电动车的爬坡能力,出现了电机配合减速机构的侧挂电机和中置电机。如中国专利cn206598951u公开了一种驱动装置侧置式电动车及其侧置驱动装置,其中侧置驱动装置,包括叉体,叉体外侧后方设置有电机,叉体内侧一体设置有齿轮腔,电机的输出轴伸入齿轮腔内,齿轮腔内设置有减速齿轮组及轮轴,使用时叉体和车架连接,电动车的后轮安装在轮轴上,轮轴另一端安装在与叉体相对称的后叉上。电机工作时通过减速齿轮组驱动轮轴转动,在此过程中轮轴的转速降低,扭矩提高,可以增强电动车的爬坡和加速能力。

4.又如中国专利cn206954443u公开了中置电机与后轮轮毂的连接结构,包括后平叉,包括连接轴和两根垂直设置在所述连接轴上且相平行的臂杆;还包括:电机,位于所述后平叉的前端;后轮轮毂,位于所述后平叉的后端且与两所述臂杆连接;主动轮,固定连接于所述电机的输出轴上;从动轮,位于所述后轮轮毂的一侧且与所述主动轮同侧;所述主动轮与所述从动轮连接。

5.为了便于侧挂电机和中置电机的安装,通常需要特制的后平叉用于连接电机和减速机构,制造成本高;并且侧挂电机偏置安装与平叉一侧,导致整车重心不稳,影响外形美观;中置电机安装于后平叉前部,对后平叉安装空间要求较高,通用性较差。

6.采用内转子减速轮毂电机可以克服上述技术问题,不仅可以增强电动车的爬坡和加速能力,而且由于电机部分还在轮毂中部的位置,用于现有的电动两轮车时,无需对电动车的后平叉进行改造,可以实现与现有轮毂电机的直接互换,而无需对车架进行改造,装配通用性强;但是这类内转子的减速轮毂电机采用行星减速机构时,由于行星减速机构零部件较多,一方面的提高了产品的装配难度,二是会增加内转子减速轮毂电机的重量,三是动力传输部件多导致的传动损耗较大。

技术实现要素:

7.本实用新型的目的在于克服现有技术的不足,提供一种内转子轮毂电机及使用该轮毂电机的电动两轮车。

8.按照本实用新型提供的内转子轮毂电机采用的主要技术方案为:包括减速电机、由减速电机驱动的轮毂以及贯穿减速电机和轮毂的支撑轴;减速电机包括机壳、设在机壳内的内转子电机和减速机构;内转子电机包括固定在机壳内的外定子、设在外定子中部的内转子,内转子中部设有筒式转轴,筒式转轴上设有动力齿轮;减速机构包括设在机壳内的筒式输出轴和减速齿轮组,筒式输出轴一端伸出机壳并与轮毂连接,筒式输出轴的另一端设有输出齿轮;减速齿轮组包括与动力齿轮啮合的主动齿轮以及与输出齿轮啮合的从动齿轮;支撑轴穿设在机壳、筒式转轴和筒式输出轴中;支撑轴与机壳固定连接,筒式转轴和筒式输出轴均与支撑轴转动配合;支撑轴的轴心线、筒式转轴的轴心线、筒式输出轴的轴心线、轮毂的轴心线重合在一条直线上;所述轮毂为偏心轮毂,轮毂包括轮辋、与轮辋内壁连接的轮辐,轮辐中部设有轴孔,筒式输出轴与轴孔连接,轮辐靠近轮辋的一侧边缘,轮辐与轮辋之间形成容置腔,减速电机部分位于容置腔内,减速电机的轴向投影面积与轮辋的轴向投影面积之比为0.78-1.21,且减速电机的轴向投影至少有54.9%-70.1%与轮辋的轴向投影重合。

9.本实用新型提供的内转子轮毂电机还采用如下附属技术方案:

10.减速齿轮组包括固定在一起的主动齿轮和从动齿轮,主动齿轮和从动齿轮同心设置,主动齿轮与动力齿轮啮合,从动齿轮与输出齿轮啮合;动力齿轮的齿数小于主动齿轮的齿数,从动齿轮的齿数小于输出齿轮的齿数,主动齿轮的齿数大于从动齿轮的齿数,动力齿轮与输出齿轮同心设置。

11.机壳内设有支撑座,支撑座上设有第一支撑轴孔,筒式转轴的内壁与支撑轴的外壁之间设有第一轴承,筒式转轴的外壁与第一支撑轴孔的内壁之间设有第二轴承;

12.机壳侧壁上设有第二支撑轴孔,筒式输出轴从第二支撑轴孔伸出机壳并与轮毂连接,筒式输出轴的内壁与支撑轴的外壁之间设有第三轴承,筒式输出轴的外壁与第二支撑轴孔的内壁之间设有第四轴承。

13.轴孔中的轴向方向至少有一段为支撑部,支撑部的内壁与支撑轴的外壁之间设有第五轴承。

14.轴孔靠近减速电机的一段设有内花键,筒式输出轴上设有外花键,内花键与外花键配合;轴孔远离减速电机的一段为所述支撑部。

15.机壳内设有电机仓和减速仓,内转子电机位于电机仓内,减速机构位于减速仓内,电机仓和减速仓的中心线重合。

16.机壳包括连接在一起的机仓盖、分仓板和减速仓盖,分仓板位于机仓盖和减速仓盖之间,机仓盖与分仓板之间形成所述电机仓,减速仓盖与分仓板之间形成所述减速仓,支撑轴穿设在机仓盖、分仓板和减速仓盖中。

17.减速仓中位于支撑轴所在水平面的下方空间内形成有油池,减速齿轮组位于油池中;减速仓中位于支撑轴所在水平面的上方侧壁上设有进排气阀。

18.油池底壁设有注排油口,注排油口设有油壳螺栓。

19.减速仓内设有档油板,挡油板位于减速机构与进排气阀之间。

20.所述支撑轴上还设有止转片,支撑轴上设有止转段,止转段与止转片止转配合,止转片与机壳固定连接。

21.止转片中部设有止转孔,止转段插入止转孔并与止转孔止转配合,止转段的纵向

截面为方形、腰形、弓形中的任意一种;止转孔为方形孔、腰形孔、弓形孔中的任意一种。

22.止转片与机壳采用螺钉固定连接。

23.筒式转轴的外壁与第一支撑轴孔的内壁之间设有防油密封圈,筒式转轴内壁与支撑轴外壁之间设有第一防水密封圈,第一防水密封圈所在的径向平面位于第一轴承和第二轴承之间;第二支撑轴孔内壁与筒式输出轴外壁之间设有第二防水密封圈;筒式输出轴内壁与支撑轴外壁之间设有第三防水密封圈,第三防水密封圈所在的径向平面位于筒式输出轴靠近轮毂的一端。

24.按照本实用新型提供的电动两轮车采用的主要技术方案为:包括车架、设在车架上的电池组、设在车架上的前轮和设在车架上的后轮,后轮包括轮毂电机和设在轮毂电机上轮胎,所述轮毂电机包括减速电机、由减速电机驱动的轮毂以及贯穿减速电机和轮毂的支撑轴;减速电机包括机壳、设在机壳内的内转子电机和减速机构;内转子电机包括固定在机壳内的外定子、设在外定子中部的内转子,内转子中部设有筒式转轴,筒式转轴上设有动力齿轮;减速机构包括设在机壳内的筒式输出轴和减速齿轮组,筒式输出轴一端伸出机壳并与轮毂连接,筒式输出轴的另一端设有输出齿轮;减速齿轮组包括与动力齿轮啮合的主动齿轮以及与输出齿轮啮合的从动齿轮;支撑轴穿设在机壳、筒式转轴和筒式输出轴中;支撑轴与机壳固定连接,筒式转轴和筒式输出轴均与支撑轴转动配合;支撑轴的轴心线、筒式转轴的轴心线、筒式输出轴的轴心线、轮毂的轴心线重合在一条直线上;所述轮毂为偏心轮毂,轮毂包括轮辋、与轮辋内壁连接的轮辐,轮辐中部设有轴孔,筒式输出轴与轴孔连接,轮辐靠近轮辋的一侧边缘,轮辐与轮辋之间形成容置腔,减速电机部分位于容置腔内,减速电机的轴向投影面积与轮辋的轴向投影面积之比为0.78-1.21,且减速电机的轴向投影至少有54.9%-70.1%与轮辋的轴向投影重合。

25.按照本实用新型提供的内转子轮毂电机与现有技术相比具有如下优点:首先,本实用新型采用上述结构不仅将传统轮毂电机的外转子驱动形式改成了内转子驱动形式,并且通过减速机构的加持,实现将电机本体的高速小转矩转换为轮毂的低速大转矩,提高轮毂电机的输出转矩,提升电动两轮车的爬坡能力,降低轮毂电机大负载工况下的温升;其次,通过上述结构对于电机和减速机构合理的布局,将其放置与轮毂内侧,减少电机本体和减速机构的空间占比,通过支撑轴就可与电动两轮车的后平叉连接装配,实现了与现有轮毂电机的直接互换,而无需对车架进行改造,装配通用性强;再次,电机的机壳与轮毂之间无连接,电机的散热性能更好,使用寿命更长;最后,本实用新型的内转子轮毂电机与现有技术中的外转子轮毂电机装在同样的两轮车架,采用同样电量的蓄电池等,同等测试条件下,电动车采用本内转子轮毂电机,电机运行在高速下,功率密度大、效率平台宽、响应速度快,通过减速机构增加输出转矩,起步、爬坡以及承载较大载荷时所需电流远小于同功率下直驱轮毂电机,特别适合于要求过载能力大以及需要频繁启动/停车等场合。所述轮毂为偏心轮毂,轮毂包括轮辋、与轮辋内壁连接的轮辐,轮辐中部设有轴孔,筒式输出轴与轴孔连接,轮辐靠近轮辋的一侧边缘,轮辐与轮辋之间形成容置腔,减速电机部分位于容置腔内,减速电机的轴向投影面积与轮辋的轴向投影面积之比为0.78-1.21,本实施例优选为1.08,且减速电机的轴向投影至少有54.9%-70.1%与轮辋的轴向投影重合,本实施优选为62.3%。采用上述参数的结构可以保证该轮毂电机的重心位于轮毂的轴向投影中部,保证了电动车行驶过程的稳定性,同时有助于缩小轮毂电机的轴向长度便于包装及运输,最关

键的是其轴向长度与现有技术中的外转子轮毂电机基本相同,现有采用外转子轮毂电机的电动车,可以直接互换本实用新型中的内转子轮毂电机,对于整车厂家来说,省去了电动车后平叉的适配与研发过程,针对同一电动车车架可以采用本内转子轮毂电机又可以采用传统的外转子轮毂电机,消费者可以针对日常使用情况进行合理选择。轮辋还可以尽最大可能的保护减速电机不易受到外部的磕碰、剐蹭等伤害,该种结构最大化的保证了电机重量与电机扭力输出的合理优化,是保证电动两轮车轻量化之后,其爬坡能力不减的最佳方案;偏心轮毂的结构使得其在转动时产生的涡流,从减速电机外周表面沿轴向流过,提升减速电机的散热性能,保证了减速电机处于一个最优的工况转态。

26.按照本实用新型提供的电动两轮车与现有技术相比具有如下优点:首先,本实用新型采用上述结构不仅将传统轮毂电机的外转子驱动形式改成了内转子驱动形式,并且通过减速机构的加持,实现将电机本体的高速小转矩转换为轮毂的低速大转矩,提高轮毂电机的输出转矩,提升电动两轮车的爬坡能力,降低轮毂电机大负载工况下的温升;其次,通过上述结构对于电机和减速机构合理的布局,将其放置与轮毂内侧,减少电机本体和减速机构的空间占比,通过支撑轴就可与电动两轮车的后平叉连接装配,实现了与现有轮毂电机的直接互换,而无需对车架进行改造,装配通用性强;再次,电机的机壳与轮毂之间无连接,电机的散热性能更好,使用寿命更长。

附图说明

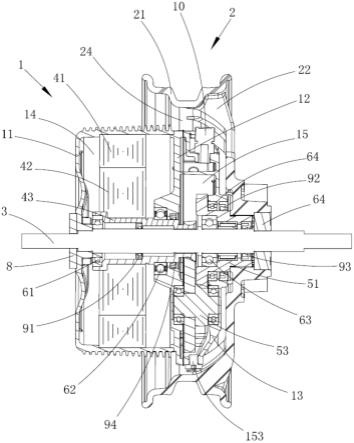

27.图1为本实用新型内转子轮毂电机的轴向剖视图。

28.图2为本实用新型内转子轮毂电机的结构分解图。

29.图3为本实用新型内转子轮毂电机中筒式转轴与减速机构的组装结构图。

30.图4为本实用新型内转子轮毂电机中的结构图一。

31.图5为本实用新型内转子轮毂电机中的结构图二。

32.图6为本实用新型中减速电机与轮毂的轴向投影视图。

33.图7为本实用新型内转子轮毂电机中轮毂的结构图。

34.图8为图7中a-a的剖面图。

具体实施方式

35.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

36.参见图1至图8,按照实用新型提供的内转子轮毂电机实施例,包括减速电机1、由减速电机1驱动的轮毂2以及贯穿减速电机1和轮毂2的支撑轴3;减速电机1包括机壳、设在机壳内的内转子电机4和减速机构5;内转子电机4包括固定在机壳内的外定子41、设在外定子41中部的内转子42,内转子42中部设有筒式转轴43,筒式转轴43上设有动力齿轮44;减速机构5包括设在机壳内的筒式输出轴51和减速齿轮组53,筒式输出轴51一端伸出机壳并与轮毂2连接,筒式输出轴51的另一端设有输出齿轮52;减速齿轮组53包括与动力齿轮44啮合的主动齿轮531以及与输出齿轮52啮合的从动齿轮532;支撑轴3穿设在机壳、筒式转轴43和筒式输出轴51中;支撑轴3与机壳固定连接,筒式转轴43和筒式输出轴51均与支撑轴3转动配合;支撑轴3的轴心线、筒式转轴43的轴心线、筒式输出轴51的轴心线、轮毂2的轴心线重

合在一条直线上。首先,本实用新型采用上述结构不仅将传统轮毂电机的外转子驱动形式改成了内转子42驱动形式,并且通过减速机构5的加持,实现将电机本体的高速小转矩转换为轮毂2的低速大转矩,提高轮毂电机的输出转矩,提升电动两轮车的爬坡能力,降低轮毂电机大负载工况下的温升;其次,通过上述结构对于电机和减速机构5合理的布局,将其放置与轮毂2内侧,减少电机本体和减速机构5的空间占比,通过支撑轴3就可与电动两轮车的后平叉连接装配,实现了与现有轮毂电机的直接互换,而无需对车架进行改造,装配通用性强;再次,电机的机壳与轮毂2之间无连接,电机的散热性能更好,使用寿命更长;最后,本实用新型的内转子轮毂电机与现有技术中的外转子轮毂电机装在同样的两轮车架,采用同样电量的蓄电池等,同等测试条件下,电动车采用本内转子轮毂电机,电机运行在高速下,功率密度大、效率平台宽、响应速度快,通过减速机构增加输出转矩,起步、爬坡以及承载较大载荷时所需电流远小于同功率下直驱轮毂电机,特别适合于要求过载能力大以及需要频繁启动/停车等场合。所述轮毂2为偏心轮毂,轮毂2包括轮辋21、与轮辋21内壁连接的轮辐22,轮辐22中部设有轴孔23,筒式输出轴51与轴孔23连接,轮辐22靠近轮辋21的一侧边缘,轮辐22与轮辋21之间形成容置腔24,减速电机部分位于容置腔24内,减速电机的轴向投影面积与轮辋21的轴向投影面积之比为0.78-1.21,本实施例优选为1.08,且减速电机1的轴向投影至少有54.9%-70.1%与轮辋21的轴向投影重合,本实施优选为62.3%。采用上述参数的结构可以保证该轮毂电机的重心位于轮毂的轴向投影中部,保证了电动车行驶过程的稳定性,同时有助于缩小轮毂电机的轴向长度便于包装及运输,最关键的是其轴向长度与现有技术中的外转子轮毂电机基本相同,现有采用外转子轮毂电机的电动车,可以直接互换本实用新型中的内转子轮毂电机,对于整车厂家来说,省去了电动车后平叉的适配与研发过程,针对同一电动车车架可以采用本内转子轮毂电机又可以采用传统的外转子轮毂电机,消费者可以针对日常使用情况进行合理选择。采用上述参数结构可以保证该轮毂电机的重心位于轮毂2的中部,同时有助于缩小轮毂电机的轴向长度便于包装及运输,轮辋21还可以尽最大可能的保护减速电机1不易受到外部的磕碰、剐蹭等伤害,该种结构最大化的保证了电机重量与电机扭力输出的合理优化,是保证电动两轮车轻量化之后,其爬坡能力不减的最佳方案;偏心轮毂的结构使得其在转动时产生的涡流,从减速电机外周表面沿轴向流过,提升减速电机的散热性能,保证了减速电机处于一个最优的工况转态。

37.参见图1和图3,根据实用新型上述的实施例,减速齿轮组53包括固定在一起的主动齿轮531和从动齿轮532,主动齿轮531和从动齿轮532同心设置,主动齿轮531与动力齿轮44啮合,从动齿轮532与输出齿轮52啮合;动力齿轮44的齿数小于主动齿轮531的齿数,从动齿轮532的齿数小于输出齿轮52的齿数,主动齿轮531的齿数大于从动齿轮532的齿数,动力齿轮44与输出齿轮52同心设置;主动齿轮531和从动齿轮532通过固定轴与机壳连接。该减速机构5的减速比为6.52。减速齿轮组53采用上述结构,零部件少、结构简单、传动损耗小、装配方便、可靠性高。

38.参见图1至图3,根据实用新型上述的实施例,机壳内设有支撑座,支撑座上设有第一支撑轴孔121,筒式转轴43的内壁与支撑轴3的外壁之间设有第一轴承61,筒式转轴43的外壁与第一支撑轴孔121的内壁之间设有第二轴承62;机壳侧壁上设有第二支撑轴孔131,筒式输出轴51从第二支撑轴孔131伸出机壳并与轮毂2连接,筒式输出轴51的内壁与支撑轴3的外壁之间设有第三轴承63,筒式输出轴51的外壁与第二支撑轴孔131的内壁之间设有第

四轴承64。第一轴承61的所在平面和第二轴承62的所在平面分别位于定子的两侧。轴孔23中的轴向方向至少有一段为支撑部232,支撑部232的内壁与支撑轴3的外壁之间设有第五轴承65。采用上述多个轴承的布置,即保证了支撑轴3与筒式转轴43和筒式输出轴51之间的活动装配,也保证了筒式转轴43和筒式输出轴51在机壳内不受到来自于支撑轴3的承载压力,支撑轴3的承载压力通过第五轴承65传递给了轮毂2。筒式转轴43上设有轴承安装部431,第一轴承61位于轴承安装部431内,轴承安装部431的内径大于筒式转轴43其他部位的内径。

39.参见图1至图3及图8,根据实用新型上述的实施例,轴孔23靠近减速电机1的一段设有内花键231,筒式输出轴51上设有外花键511,内花键231与外花键511配合;轴孔23远离减速电机1的一段为所述支撑部232。本实用新型巧妙的将轮毂2的轴孔23设在为两个功能段,支撑部232通过第五轴承65与支撑轴3转动配合,实现了承载力由支撑轴3向轮毂2的转移,内花键231与筒式输出轴51上的外花键511配合,实现了动力的传递及输出,打破了传统内转子轮毂电机,需要在轮毂2上设置一个外壳将电机整体包覆在内的偏见思想。

40.参见图1和图3,根据实用新型上述的实施例,机壳内设有电机仓14和减速仓15,内转子电机4位于电机仓14内,减速机构5位于减速仓15内,电机仓14和减速仓15的中心线重合。该种结构使得机壳的外观更加规整,即为圆柱形,减少了外部杂物卡滞与机壳与轮毂2之间的问题,同时有利于电机和减速机构5的散热。

41.参见图1和图2,根据实用新型上述的实施例,机壳包括连接在一起的机仓盖11、分仓板12和减速仓盖13,分仓板12位于机仓盖11和减速仓盖13之间,机仓盖11与分仓板12之间形成所述电机仓14,减速仓盖13与分仓板12之间形成所述减速仓15,支撑轴3穿设在机仓盖11、分仓板12和减速仓盖13中。分仓板12与减速仓盖13之间均设有密封圈7,保证了油池151的密封性,避免润滑油泄漏;机仓盖11、分仓板12和减速仓盖13三者通过螺栓连接在一起。机壳采用上述结构,不仅巧妙的将电机仓14与减速仓15进行了分隔,分仓板12在机壳中部可以作为所述支撑座,支撑座用于设置第二轴承62,便于机壳内部对于电机的筒式转轴43进行支撑,最后上述机壳结构简单、装配方便、便于各零部件的精准装配。

42.参见图1和图2,根据实用新型上述的实施例,减速仓15中位于支撑轴3所在水平面的下方空间内形成有油池151,减速齿轮组位于油池151中;减速仓15中位于支撑轴3所在水平面的上方侧壁上设有进排气阀10。水平面是指该轮毂电机安装在电动车之后,电动车立在平地上时,支撑轴3所在的水平面。油池151中设有润滑油,油池151的设置保证了减速机构5在运行过程中的润滑效果,同时提高了减速机构5的散热效果,减少了减速机构5的磨损。其中主动齿轮齿数多,外径大,可以下探到油池底部较深的位置,即使润滑油的液面较低,主动齿轮也可以通过转动将润滑有挂起,保证减速机构的的润滑效果。进排气阀10,以便润滑油在使用过程中温度升高,减速仓15气压增大时排气,或者温度降低减速仓15气压减小时进气,保证减速仓15内外气压平衡。

43.参见图1和图2,根据实用新型上述的实施例,油池151底壁设有注排油口152,注排油口152设有油壳螺栓153。方便了油池151中润滑油的加注和放油。

44.参见图1和图2,根据实用新型上述的实施例,减速仓15内设有档油板154,挡油板154位于减速机构5与进排气阀10之间。档油板可以防止减速机构5的齿轮在转动过程中润滑油飞溅甩到进排气阀10上,影响进排气功能。

45.参见图1、图2和图5,根据实用新型上述的实施例,所述支撑轴3上还设有止转片8,支撑轴3上设有止转段31,止转段31与止转片8止转配合,止转片8与机壳固定连接。止转配合是指采用卡接或在限位或者固定方式,使二者之间不可以相对转动。为了避免机壳随转子或减速机构5的转动而转动,需要将机壳与支撑轴3固定,采用上述止转结构将机壳与支撑轴3间接固定,装配方便、固定牢靠。

46.参见图2,根据实用新型上述的实施例,止转片8中部设有止转孔81,止转段31插入止转孔81并与止转孔81止转配合,止转段31的纵向截面为方形、腰形、弓形中的任意一种;止转孔81为方形孔、腰形孔、弓形孔中的任意一种。止转片8与机壳采用螺钉固定连接。本实施例优选将止转段31的纵向截面设置腰形,将止转孔81设在为腰形孔,将支撑轴3上的某一段加工为腰形截面,不仅易加工,并且基本不会对支撑轴3的强度造成损伤,即满足了止转结构的设置,又保障了支撑轴3的强度。

47.参见图1,根据实用新型上述的实施例,筒式转轴43的外壁与第一支撑轴孔121的内壁之间设有防油密封圈94,筒式转轴43内壁与支撑轴3外壁之间设有第一防水密封圈91,第一防水密封圈91所在的径向平面位于第一轴承61和第二轴承62之间;第二支撑轴孔131内壁与筒式输出轴51外壁之间设有第二防水密封圈92;筒式输出轴51内壁与支撑轴3外壁之间设有第三防水密封圈93,第三防水密封圈93所在的径向平面位于筒式输出轴51靠近轮毂2的一端。本实用新型采用上述结构使得机壳的一侧与支撑轴3之间无转动配合的情况,因此只需对筒式输出轴51输出机壳的一侧进行防水处理,同时采用上述第二防水密封圈92对筒式输出轴51的外侧缝隙进行了防水处理,采用第三防水密封圈93对筒式输出轴51的内侧缝隙进行了防水处理,采用第一防水密封圈91对筒式转轴43的内侧缝隙进行了防水处理,结构简单,防水效果好。防油密封圈94的设置,可以避免减速仓15内的润滑油通过筒式转轴43与第一支撑轴孔121间的缝隙进入到电机仓14内,提高了本实用新型的可靠性。

48.按照实用新型提供的电动两轮车实施例,包括车架、设在车架上的电池组、设在车架上的前轮和设在车架上的后轮,后轮包括轮毂电机和设在轮毂电机上轮胎,所述轮毂电机为上述实施例中所述的内转子轮毂电机。首先,本实用新型采用上述结构不仅将传统轮毂电机的外转子驱动形式改成了内转子42驱动形式,并且通过减速机构5的加持,实现将电机本体的高速小转矩转换为轮毂2的低速大转矩,提高轮毂电机的输出转矩,提升电动两轮车的爬坡能力,降低轮毂电机大负载工况下的温升;其次,通过上述结构对于电机和减速机构5合理的布局,将其放置与轮毂2内侧,减少电机本体和减速机构5的空间占比,通过支撑轴3就可与电动两轮车的后平叉连接装配,实现了与现有轮毂电机的直接互换,而无需对车架进行改造,装配通用性强;再次,电机的机壳与轮毂2之间无连接,电机的散热性能更好,使用寿命更长;最后,本实用新型的内转子轮毂电机与现有技术中的外转子轮毂电机装在同样的两轮车架,采用同样电量的蓄电池,在坡路较多的地区使用时;安装有本实用新型内转子轮毂电机的两轮车爬坡效率高,同时也使得该两轮车的续航里程远大于爬坡效率低的两轮车。

49.尽管已描述了本实用新型实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型实施例范围的所有变更和修改。

50.以上对本实用新型所提供的技术方案进行了详细介绍,本文中应用了具体个例对

本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1