一种便于组合的平板运输半挂车的制作方法

1.本实用新型涉及半挂车领域,尤其涉及一种便于组合的平板运输半挂车。

背景技术:

2.半挂车是车轴置于车辆重心(当车辆均匀受载时)后面,并且装有可将水平和垂直力传递到牵引车的联结装置的挂车。半挂车一般是三轴半挂车,其种类分为十一米仓栏半挂车,十三米仓栏,低平板半挂车等好多种类。是通过牵引销与半挂车头相连接的一种重型的运输交通工具。

3.授权公告号为cn205601919u公开了一种液压模块式组合半挂车转向系统,所述挂车的底部前后两侧均设有车轮,所述挂车的底部设有两个液压缸,所述液压缸的右端均设有伸缩杆,所述伸缩杆的末端通过转向机构连接有对应的车轮,所述挂车的底部设有液压泵,所述液压泵通过导液管分别连接两个液压缸,且液压缸与液压泵之间连接有流量电磁阀,所述挂车的底部安装有控制器,所述角度传感器、液压泵和流量电磁阀均电性连接控制器。该液压模块式组合半挂车转向系统,牵引车转动时,轴跟着转动,固定在轴上端的角度传感器就会相对于凹槽转动,根据角度传感器传过来的轴的转动速度和角度,通过液压泵和电磁流量阀控制流量的大小和速度,以达到配合牵引车的目的。

4.上述技术方案使得半挂车能够方便转向,现有的平板运输半挂车采用整体工艺,最长的半挂车一般有十三米,加上车头长度一般达到十七米,使得半挂车在不使用的时候需要必须放置到特定长度的场地,使得放置环境受限,使得存放比较麻烦,因此,需要设计一种便于组合的平板运输半挂车以解决上述问题。

技术实现要素:

5.针对背景技术中存在的现有的平板运输半挂车采用整体工艺,最长的半挂车一般有十三米,加上车头长度一般达到十七米,使得半挂车在不使用的时候需要必须放置到特定长度的场地,使得放置环境受限,使得存放比较麻烦问题,提出一种便于组合的平板运输半挂车。

6.本实用新型提出一种便于组合的平板运输半挂车,包括第一平板运输车架,所述第一平板运输车架的一侧卡合安装有第二平板运输车架,所述第一平板运输车架的底端设置有三角牵引板,所述第一平板运输车架和第二平板运输车架的底端设置有移动轮;所述第一平板运输车架和第二平板运输车架的一侧皆设置有凸起板,所述第一平板运输车架和第二平板运输车架的另一侧开设有凹槽,所述第一平板运输车架和第二平板运输车架底端的一侧设置有卡合机构,所述卡合机构包括空心盒,所述空心盒分别对称设置在第一平板运输车架和第二平板运输车架的底面,所述空心盒的内部滑动插入有限位杆,所述限位杆的一侧设置有拉动块,所述凸起板的内部对称开设有限位槽,所述限位杆的外侧套接有螺纹弹簧。

7.优选的,所述三角牵引板的一侧设置有卡环,所述卡环的内部设置有扭矩防护垫。

8.优选的,所述第一平板运输车架和第二平板运输车架的两侧设置有保险杠,所述保险杠为u型聚碳酯系的塑料。

9.优选的,所述第一平板运输车架和第二平板运输车架的顶端嵌入安装有耐磨垫。

10.优选的,所述第一平板运输车架和第二平板运输车架对称设置有半耳环。

11.优选的,所述第一平板运输车架和第二平板运输车架的顶端四个拐角开设有螺纹槽,所述螺纹槽的内部螺纹卡合安装有螺纹杆,所述螺纹杆的外侧设置有防护杆,两个所述防护杆之间设置有防护板。

12.优选的,所述螺纹弹簧的一端与限位杆一体连接,所述螺纹弹簧另一端与空心盒的一侧焊接连接。

13.与现有技术相比,本实用新型的有益效果是:

14.1、通过设置有凸起板、凹槽和卡合机构,将第一平板运输车架后侧的凹槽卡在第二平板运输车架前侧的凸起板,使得第一平板运输车架和第二平板运输车架快速的对接,拉动限位杆,使得螺纹弹簧压缩,松开限位杆,使得限位杆的一端卡在限位槽的内部,凸起板被限位杆限位,第二平板运输车架和第一平板运输车架能够方便组合,根据拉运需要的长度将多个平板进行组合,达到需要的长度,使用完以后,可以方便拆卸分段拆分放置,降低对放置空间的要求。

15.2、通过设置有防护杆、半耳环和耐磨垫,将螺纹杆卡在第一平板运输车架和第二平板运输车架的一侧,通过防护板拦截,避免货物受到惯性发生掉落;耐磨垫增加摩擦力,防止货物产生惯性滑动;两个半耳环穿过锁链,便于收紧货物,便于捆绑。

附图说明

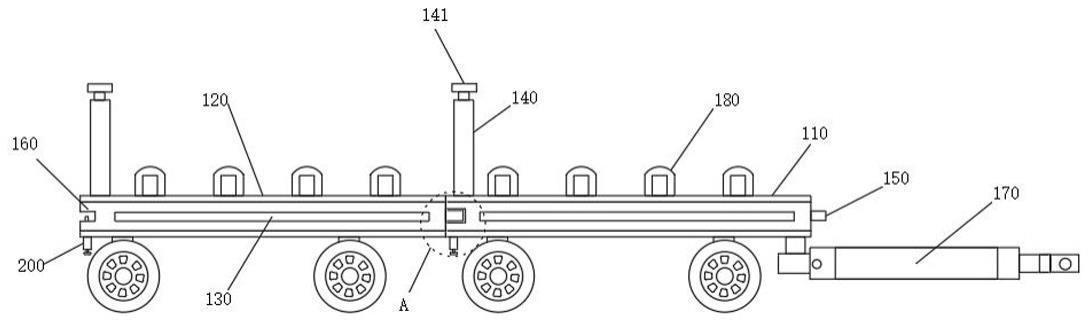

16.图1为本实用新型的结构正视示意图;

17.图2为本实用新型的结构俯视示意图;

18.图3为本实用新型的防护杆和防护板侧视结构示意图;

19.图4为本实用新型的图1中a处的局部结构放大示意图。

20.图中:110、第一平板运输车架;120、第二平板运输车架;130、保险杠;140、防护杆;141、螺纹杆;142、螺纹槽;143、防护板;150、凸起板;160、凹槽;170、三角牵引板;171、卡环;172、扭矩防护垫;180、半耳环;190、耐磨垫;200、卡合机构;210、限位槽;211、空心盒;212、限位杆;213、螺纹弹簧。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例一

23.请参阅图1-4,本实用新型提供的一种实施例:一种便于组合的平板运输半挂车,包括第一平板运输车架110,第一平板运输车架110的一侧卡合安装有第二平板运输车架120,第一平板运输车架110的底端设置有三角牵引板170,第一平板运输车架110和第二平

板运输车架120的底端设置有移动轮;第一平板运输车架110和第二平板运输车架120的一侧皆设置有凸起板150,第一平板运输车架110和第二平板运输车架120的另一侧开设有凹槽160,第一平板运输车架110和第二平板运输车架120底端的一侧设置有卡合机构200,卡合机构200包括空心盒211,空心盒211分别对称设置在第一平板运输车架110和第二平板运输车架120的底面,空心盒211的内部滑动插入有限位杆212,限位杆212的一侧设置有拉动块,凸起板150的内部对称开设有限位槽210,限位杆212的外侧套接有螺纹弹簧213,螺纹弹簧213的一端与限位杆212一体连接;螺纹弹簧213的一端与限位杆212一体连接,螺纹弹簧213另一端与空心盒211的一侧焊接连接;将第一平板运输车架110后侧的凹槽160卡在第二平板运输车架120前侧的凸起板150,使得第一平板运输车架110和第二平板运输车架120快速的对接,拉动限位杆212,使得螺纹弹簧213压缩,松开限位杆212,使得限位杆212的一端卡在限位槽210的内部,凸起板150被限位杆212限位,第二平板运输车架120和第一平板运输车架110能够方便组合,根据拉运需要的长度将多个平板进行组合,达到需要的长度,使用完以后,可以方便拆卸分段拆分放置,降低对放置空间的要求。

24.实施例二

25.本实用新型提出的一种便于组合的平板运输半挂车,相较于实施例一,请参阅图1-2,三角牵引板170的一侧设置有卡环171,卡环171的内部设置有扭矩防护垫172;扭矩防护垫172降低牵引过程产生的扭矩摩擦力,避免损坏卡环171。

26.进一步的,第一平板运输车架110和第二平板运输车架120的两侧设置有保险杠130,保险杠130为u型聚碳酯系的塑料;其材质渗进合金成分,采用合金注射成型的方法,加工出来的保险杠130不但具有高强度的刚性,还具有可以焊接的优点,在车上的用量越来越多,能够保护车体避免被撞到损伤严重。

27.实施例三

28.本实用新型提出的一种便于组合的平板运输半挂车,相较于实施例一,请参阅图2-3,第一平板运输车架110和第二平板运输车架120的顶端嵌入安装有耐磨垫190;增加摩擦力,防止货物产生惯性滑动。

29.进一步的,第一平板运输车架110和第二平板运输车架120对称设置有半耳环180;两个半耳环180穿过锁链,便于收紧货物,便于捆绑。

30.进一步的,第一平板运输车架110和第二平板运输车架120的顶端四个拐角开设有螺纹槽142,螺纹槽142的内部螺纹卡合安装有螺纹杆141,螺纹杆141的外侧设置有防护杆140,两个防护杆140之间设置有防护板143;将螺纹杆141卡在第一平板运输车架110和第二平板运输车架120的一侧,通过防护板143拦截,避免货物受到惯性发生掉落。

31.本实用新型的工作原理如下:将第一平板运输车架110后侧的凹槽160卡在第二平板运输车架120前侧的凸起板150,使得第一平板运输车架110和第二平板运输车架120快速的对接,拉动限位杆212,使得螺纹弹簧213压缩,松开限位杆212,使得限位杆212的一端卡在限位槽210的内部,凸起板150被限位杆212限位,第二平板运输车架120和第一平板运输车架110能够方便组合,根据拉运需要的长度将多个平板进行组合,达到需要的长度,使用完以后,可以方便拆卸分段拆分放置,降低对放置空间的要求。

32.将螺纹杆141卡在第一平板运输车架110和第二平板运输车架120的一侧,通过防护板143拦截,避免货物受到惯性发生掉落;耐磨垫190增加摩擦力,防止货物产生惯性滑

动;两个半耳环180穿过锁链,便于收紧货物,便于捆绑。

33.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1