横梁连接结构和车辆的制作方法

1.本实用新型涉及车用底盘技术领域,尤其涉及一种横梁连接结构和车辆。

背景技术:

2.目前,大多数商用车中车辆底盘的横梁采用横梁与横梁连接板结构形式,横梁通过横梁连接板与纵梁连接,在安装的过程中,需要首先将横梁连接板安装到横梁上,然后再与纵梁连接。这种方式,使得横梁结构整体重量重且组装复杂,安装精度低。

3.因此,需要一种横梁连接结构和车辆来解决上述技术问题。

技术实现要素:

4.本实用新型的目的在于提供一种横梁连接结构和车辆,能够降低重量,降低组装的复杂度,保证安装的精度。

5.为达此目的,本实用新型采用以下技术方案:

6.横梁连接结构,包括:

7.槽型横梁,所述槽型横梁包括一体化成型且依次连接的第一侧板、顶板和第二侧板,所述第一侧板与所述第二侧板间隔设置,且相对所述顶板同向延伸;

8.两块第一翻边连接板,两块所述第一翻边连接板设置在所述第一侧板的两端,且所述第一翻边连接板相对所述第一侧板沿背离所述第二侧板的方向同向延伸;

9.两块第二翻边连接板,两块所述第二翻边连接板设置在所述第二侧板的两端,且所述第二翻边连接板相对所述第二侧板沿背离所述第一侧板的方向同向延伸;

10.位于同一侧的其中一组所述第一翻边连接板和所述第二翻边连接板与左纵梁连接,位于同一侧的其中另一组所述第一翻边连接板和所述第二翻边连接板与右纵梁连接。

11.进一步地,所述顶板上开设有第一减重孔。

12.进一步地,所述顶板上间隔开设有多个所述第一减重孔。

13.进一步地,所述顶板上开设有第一工艺槽,所述第一工艺槽位于所述顶板与所述第一侧板连接的拐角处。

14.进一步地,所述顶板上开设有第二工艺槽,所述第二工艺槽位于所述顶板与所述第二侧板连接的拐角处。

15.进一步地,所述顶板上开设有多个第一安装孔。

16.进一步地,所述第一侧板背离所述顶板的一侧开设有第一避让槽,所述第二侧板背离所述顶板的一侧开设有第二避让槽。

17.进一步地,所述第一侧板上开设有第二安装孔,所述第二侧板上开设有第三安装孔。

18.进一步地,所述第一翻边连接板上开设有第四安装孔,所述第二翻边连接板上开设有第五安装孔。

19.车辆,包括如上所述的横梁连接结构。

20.本实用新型的有益效果:

21.本实用新型所提供的一种横梁连接结构,槽型横梁由依次连接的第一侧板、顶板和第二侧板组成,在第一侧板的两端设置有第一翻边连接板,在第二侧板的两端设置有第二翻边连接板,位于同一侧的其中一组第一翻边连接板和第二翻边连接板与左纵梁连接,位于同一侧的其中另一组第一翻边连接板和第二翻边连接板与右纵梁连接。通过上述设置,槽型横梁为一体化结构,槽型横梁与左纵梁和右纵梁连接时,降低组装的复杂度,而且可以保证安装的精度。同时,采用一体化的横梁连接结构,无需单独设置连接横梁连接板与槽型横梁的固定件,从而降低了整体的重量。

22.本实用新型所提供的一种车辆,包括如上所述的横梁连接结构,能够降低车辆底盘的重量,降低组装的复杂度,保证安装的精度。

附图说明

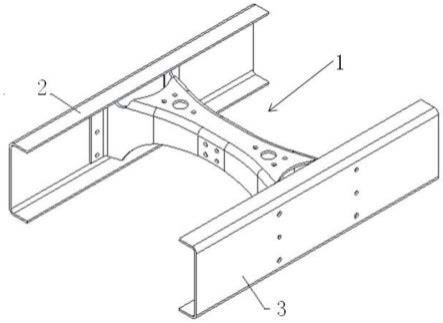

23.图1是本实用新型一种横梁连接结构的示意图;

24.图2是本实用新型一种横梁连接结构中槽型横梁的一个视角的示意图;

25.图3是本实用新型一种横梁连接结构中槽型横梁的另一个视角的示意图。

26.图中:

27.1、槽型横梁;11、第一侧板;111、第一工艺槽;112、第二安装孔;113、第一避让槽;12、顶板;121、减重孔;122、第一安装孔;13、第二侧板;131、第二工艺槽;132、第三安装孔;133、第二避让槽;14、第一翻边连接板;141、第四安装孔;15、第二翻边连接板;151、第五安装孔;2、左纵梁;3、右纵梁。

具体实施方式

28.下面结合附图和实施方式进一步说明本实用新型的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

30.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

31.为了能够降低车辆底盘的重量,降低组装的复杂度,保证安装的精度,如图1-图3所示,本实用新型提供一种横梁连接结构。横梁连接结构包括槽型横梁1、两块第一翻边连接板14和两块第二翻边连接板15,在本实施例中,槽型横梁1呈马鞍形。

32.其中,槽型横梁1包括一体化成型且依次连接的第一侧板11、顶板12和第二侧板13,第一侧板11与第二侧板13间隔设置,且相对顶板12同向延伸;两块第一翻边连接板14设置在第一侧板11的两端,且第一翻边连接板14相对第一侧板11沿背离第二侧板13的方向同向延伸;两块第二翻边连接板15设置在第二侧板13的两端,且第二翻边连接板15相对第二侧板13沿背离第一侧板11的方向同向延伸;位于同一侧的其中一组第一翻边连接板14和第二翻边连接板15与左纵梁2连接,位于同一侧的其中另一组第一翻边连接板14和第二翻边连接板15与右纵梁3连接。

33.具体地,槽型横梁1采用冲压工艺一体成型,然后利用钣金工艺加工第一翻边连接板14和第二翻边连接板15,从而使得横梁连接结构为一体化结构,在与左纵梁2和右纵梁3连接时,降低组装的复杂度,而且可以保证安装的精度。同时,采用一体化的横梁连接结构,无需单独设置连接横梁连接板与槽型横梁1的固定件,从而降低了整体的重量。

34.进一步地,顶板12上开设有第一减重孔121。通过开设第一减重孔121,能够进一步降低槽型横梁1的重量,实现轻量化设计。

35.进一步地,顶板12上间隔开设有多个第一减重孔121。通过开设多个第一减重孔121,能够进一步降低槽型横梁1的重量。

36.进一步地,顶板12上开设有第一工艺槽111,第一工艺槽111位于顶板12与第一侧板11连接的拐角处。通过开设第一工艺槽111,便于利用冲压工艺实现槽型横梁1的一体化成型。而且第一工艺槽111能够避免顶板12与第一侧板11连接的拐角处出现应力集中。

37.进一步地,顶板12上开设有第二工艺槽131,第二工艺槽131位于顶板12与第二侧板13连接的拐角处。通过开设第二工艺槽131,便于利用冲压工艺实现槽型横梁1的一体化成型。而且第二工艺槽131能够避免顶板12与第二侧板13连接的拐角处出现应力集中。

38.进一步地,顶板12上开设有多个第一安装孔122。具体地,第一安装孔122可以固定管线束支架、控制器支架以及阀等。通过开设第一安装孔122,便于其他零部件的安装。

39.进一步地,第一侧板11背离顶板12的一侧开设有第一避让槽113,第二侧板13背离顶板12的一侧开设有第二避让槽133。具体地,第一避让槽113和第二避让槽133用于避让传动轴,便于槽型横梁1的安装。

40.进一步地,第一侧板11上开设有第二安装孔112,第二侧板13上开设有第三安装孔132。第二安装孔112和第三安装孔132用于安装传动轴的吊板支架。

41.进一步地,第一翻边连接板14上开设有第四安装孔141,第二翻边连接板15上开设有第五安装孔151。通过开设第四安装孔141和第五安装孔151,便于横梁连接结构与左纵梁2和右纵梁3的安装与连接。

42.本实施例通过一体冲压槽型横梁1,通过将槽型横梁1与第一翻边连接板14以及第二翻边连接板15集成设计,同时取消原有结构中横梁和横梁连接板连接的螺栓,重量预计降低20%,成本降低10%,实现整车轻量化需求和降成本需求。而且,尺寸链减少,车架装配精度提升,整车品控提升。

43.本实施例还提供了一种车辆,包括如上的横梁连接结构,能够降低车辆底盘的重量,降低组装的复杂度,保证安装的精度。

44.显然,本实用新型的上述实施例仅仅是为了清楚说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明

的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1