汽车车体的制作方法

本发明涉及汽车车体。本技术基于2021年5月25日在日本技术的特愿2021-088012号而主张优先权,并将其内容援引于此。

背景技术:

1、最近,从防止全球变暖的观点考虑,抑制温室效应气体的排出变得更重要。在这样的状况下,期待通过与现有的以内燃机作为动力的汽车相比抑制了以二氧化碳(co2)为代表的温室效应气体的排出的电动汽车、混合动力汽车等的出现来削减行驶时从汽车排出的温室效应气体量。另外,期待通过采用铝、碳等利于轻质化的材料作为构成汽车的原材料来削减行驶时从汽车排出的温室效应气体量。

2、关于汽车车体,例如下述的专利文献1中公开了一种生产率优异的车体结构。另外,在下述的非专利文献1中公开了下述事项:就汽车的白车体(biw)的高强度钢比率而言,相同的1180mpa级钢板在现行车中为0%~17%,相同的1310mpa级钢板同为0%~5%,相同的1470mpa级钢板成为6%。一般而言,biw相对于车辆重量的重量比例为30%左右,如果换算成高强度钢相对于车辆重量的重量比率,则1180mpa级以上的钢板比率低于9%,相同的1470mpa级钢板比率低于2%。

3、现有技术文献

4、专利文献

5、专利文献1:国际公开第2021/001813号

6、非专利文献

7、非专利文献1:日刊工业新闻2017年10月12日报道https://www.nikkan.co.jp/articles/view/00446307

技术实现思路

1、发明所要解决的问题

2、然而,如果考虑汽车的生命周期,则为了削减在地球环境中排出的温室效应气体的总量,仅着眼于如上所述的车辆使用时(行驶时)的温室效应气体的削减是不充分的,需要削减包含“1.制造构成汽车的材料时产生的温室效应气体”、“2.制造汽车时产生的温室效应气体”、“3.使用汽车时产生的温室效应气体”、“4.废弃汽车时产生的温室效应气体”在内的总温室效应气体量。

3、因此,本发明的目的在于提供能够减少在涵盖汽车的制造、使用及废弃的一系列生命周期中所产生的温室效应气体的总量的汽车车体。

4、用于解决问题的手段

5、本技术的主旨如下所述。

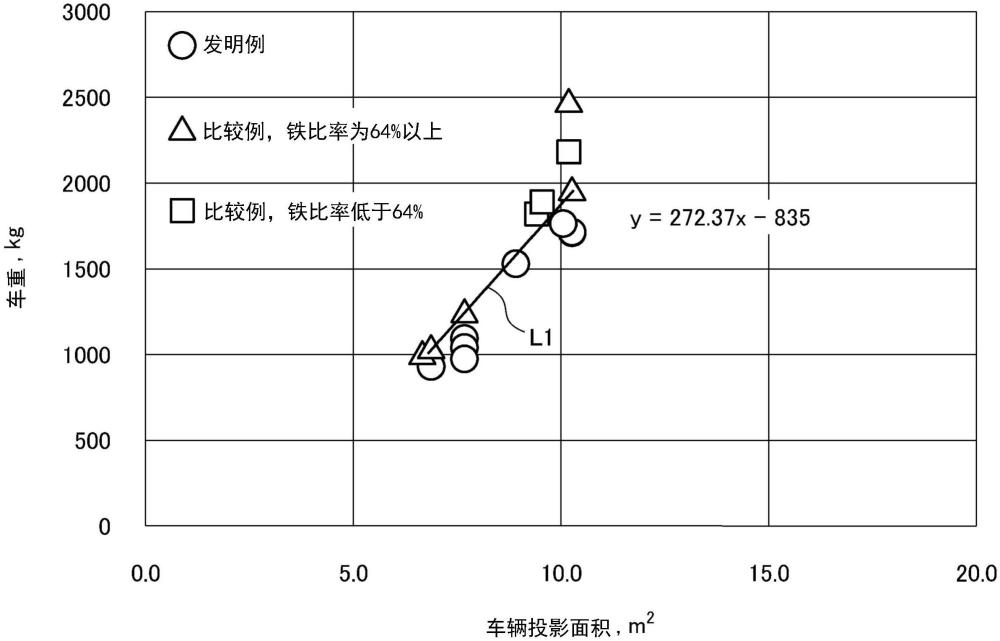

6、(1)本发明的第一方案涉及一种汽车车体,其是从碰撞安全性优异的公路行驶用汽车中除去了电池、轮胎及包含水分或油分的液体后的汽车车体,上述公路行驶用汽车至少具有包含抗拉强度为1180mpa以上的钢板的钢铁材料、非铁金属材料和树脂材料而构成,其中,抗拉强度为1180mpa以上的上述钢板的质量mh(kg)相对于上述汽车车体的质量m(kg)之比为9%以上,在将上述汽车车体的质量设定为m(kg)、将上述汽车车体从上方的投影面积设定为s(m2)时,满足以下的式(1)及式(2)。

7、6<s<11 (1)

8、m<(272.37×s-835)×0.98 (2)

9、(2)本发明的第二方案涉及一种汽车车体,其是从碰撞安全性优异的公路行驶用汽车中除去了电池、轮胎及包含水分或油分的液体后的汽车车体,上述公路行驶用汽车至少具有包含抗拉强度为1180mpa以上的钢板的钢铁材料、非铁金属材料和树脂材料而构成,其中,抗拉强度为1180mpa以上的上述钢板的质量mh(kg)相对于上述汽车车体的质量m(kg)之比为9%以上,在将由上述汽车车体的原材料构成计算出的制造时、使用时及废弃时的各co2排出量的总和设定为m、将上述汽车车体从上方的投影面积设定为s(m2)、将上述汽车车体的高度设定为h(m)时,满足以下的式(3)及式(4)。

10、9<s×h<19 (3)

11、m<(1925.1×s×h-81.4)×0.98 (4)

12、(3)根据上述(1)或(2)所述的汽车车体,其中可以是:上述钢铁材料的质量ms(kg)相对于上述汽车车体的质量m(kg)之比为64%以上,由抗拉强度为1.9gpa以上的上述钢板制成的钣金部件的质量的总和mhs(kg)相对于上述汽车车体的质量m(kg)之比为9%以上。

13、(4)根据上述(1)或(2)所述的汽车车体,其中,由抗拉强度为1180mpa以上的上述钢板制成的钣金部件的质量的总和mht(kg)相对于构成上述汽车车体的车身重量mb(kg)之比也可以为24%以上。

14、(5)根据上述(1)或(2)所述的汽车车体,其中,包含0.013%以上的cu、0.018%以上的ni及0.002%以上的sn的钣金部件的质量的总和msc(kg)相对于上述汽车车体的钣金部件的质量的总和msp(kg)之比也可以为20%以上。

15、(6)根据上述(3)所述的汽车车体,其也可以具有:热冲压成形体,其化学组成以质量%计含有:c:0.30~0.50%、si:0.50~3.00%、mn:0.50~3.00%、al:0.0002~2.000%、p:0.100%以下、s:0.1000%以下、n:0.0100%以下、nb:0~0.150%、ti:0~0.150%、co:0~2.00%、mo:0~1.00%、cr:0~1.00%、cu:0~1.00%、v:0~1.00%、w:0~1.00%、ni:0~3.00%、mg:0~1.00%、zr:0~1.00%、sb:0~1.00%、ca:0~0.10%、rem:0~0.30%及b:0~0.0100%,剩余部分包含fe和杂质,上述热冲压成形体具有下述显微组织:以面积率计包含5%以上且低于10%的残留奥氏体、合计超过90%且为95%以下的贝氏体及回火马氏体以及低于5%的剩余组织,在上述贝氏体及上述回火马氏体的晶粒的晶界中,相对于以<011>方向为旋转轴而旋转角成为4°~12°的晶界的长度、旋转角成为49°~54°的晶界的长度以及旋转角成为55°~75°的晶界的长度的合计长度,上述旋转角成为55°~75°的晶界的长度比例为30%以上,上述热冲压成形体的抗拉强度为1500mpa以上;骨架构件,其通过对钢板进行热冲压来形成,上述骨架构件具有与长度方向垂直的截面为闭合截面的闭合截面部,上述闭合截面部具有作为曲率半径比该截面中的最大外形尺寸更大的部位的至少一个平坦部位,在将上述至少一个平坦部位中的具有相对于通过卡门(karman)的有效宽度式求出的有效宽度而言的比例为最大的宽度的平坦部位定义为基准平坦部位时,上述基准平坦部位处的板厚中心部的维氏硬度为300hv以上,上述基准平坦部位的宽度为上述有效宽度的2.0倍以下,用上述基准平坦部位的表层部处的硬度频率分布的标准偏差除以上述基准平坦部位的板厚中心部处的硬度频率分布的标准偏差而求出的标准偏差比小于1.0;以及热冲压成形体,其化学组成以质量%计含有:c:0.15~0.50%、si:0.0010~3.000%、mn:0.30~3.00%、al:0.0002~2.000%、p:0.100%以下、s:0.1000%以下、n:0.0100%以下、nb:0~0.15%、ti:0~0.15%、v:0~0.15%、mo:0~1.0%、cr:0~1.0%、cu:0~1.0%、ni:0~1.0%、b:0~0.0100%、ca:0~0.010%及rem:0~0.30%,剩余部分包含fe和杂质,上述热冲压成形体具有包含以面积率计合计为90%以上的马氏体、贝氏体及回火马氏体的金属组织,在表面~距离上述表面为板厚1/4位置的织构中,由{001}<1-10>~{001}<-1-10>形成的取向群的极密度与由{111}<1-10>~{111}<-1-12>形成的取向群的极密度之比低于1.8,在距离上述表面为上述板厚1/4位置~距离上述表面为板厚1/2位置的织构中,由{001}<1-10>~{001}<-1-10>形成的取向群的极密度与由{111}<1-10>~{111}<-1-12>形成的取向群的极密度之比低于2.3。

16、(7)根据上述(3)所述的汽车车体,其也可以具有:热冲压成形体,其化学组成以质量%计含有:c:0.15~0.50%、si:0.0010~3.000%、mn:0.30~3.00%、al:0.0002~2.000%、p:0.100%以下、s:0.1000%以下、n:0.0100%以下、nb:0~0.15%、ti:0~0.15%、v:0~0.15%、mo:0~1.0%、cr:0~1.0%、cu:0~1.0%、ni:0~1.0%、b:0~0.0100%、ca:0~0.010%及rem:0~0.30%,剩余部分包含fe和杂质,上述热冲压成形体具有包含以面积率计合计为90%以上的马氏体、贝氏体及回火马氏体的金属组织,在表面~距离上述表面为板厚1/4位置的织构中,由{001}<1-10>~{001}<-1-10>形成的取向群的极密度与由{111}<1-10>~{111}<-1-12>形成的取向群的极密度之比低于1.8,在距离上述表面为上述板厚1/4位置~距离上述表面为板厚1/2位置的织构中,由{001}<1-10>~{001}<-1-10>形成的取向群的极密度与由{111}<1-10>~{111}<-1-12>形成的取向群的极密度之比低于2.3;以及骨架构件,其通过对钢板进行热冲压来形成,上述骨架构件具有与长度方向垂直的截面为闭合截面的闭合截面部,上述闭合截面部具有作为曲率半径比该截面中的最大外形尺寸更大的部位的至少两个平坦部位和形成于上述两个平坦部位之间的凹加强筋(recessed bead)部位,上述凹加强筋部位具有曲率半径为50mm以上的一对壁部,上述一对壁部从上述两个平坦部位中的相互对置的端部介由朝向闭合截面内部弯曲的一对弯曲部而向上述闭合截面部的内侧突出,上述壁部中的板厚中心部的维氏硬度为520hv以上,上述壁部的宽度为通过卡门的有效宽度式求出的有效宽度we的0.5倍~2.5倍,用上述壁部的表层部处的硬度频率分布的标准偏差除以上述壁部的板厚中心部处的硬度频率分布的标准偏差而求出的标准偏差比小于1.0。

17、(8)根据上述(3)所述的汽车车体,其也可以具有:通过对钢板进行冷压成形而形成的骨架构件,上述骨架构件具有与长度方向垂直的截面为闭合截面的闭合截面部,上述闭合截面部具有作为曲率半径比该截面中的最大外形尺寸更大的部位的至少一个平坦部位,在将上述至少一个平坦部位中的具有相对于通过卡门的有效宽度式求出的有效宽度而言的比例为最大的宽度的平坦部位定义为基准平坦部位时,上述基准平坦部位处的板厚中心部的维氏硬度为300hv以上,上述基准平坦部位的宽度为上述有效宽度的2.0倍以下,用上述基准平坦部位的表层部处的硬度频率分布的标准偏差除以上述基准平坦部位的板厚中心部处的硬度频率分布的标准偏差而求出的标准偏差比大于1.0;通过对钢板进行热冲压而形成的骨架构件,上述骨架构件具有与长度方向垂直的截面为闭合截面的闭合截面部,上述闭合截面部具有作为曲率半径比该截面中的最大外形尺寸更大的部位的至少一个平坦部位,在将上述至少一个平坦部位中的具有相对于通过卡门的有效宽度式求出的有效宽度而言的比例为最大的宽度的平坦部位定义为基准平坦部位时,上述基准平坦部位处的板厚中心部的维氏硬度为300hv以上,上述基准平坦部位的宽度为上述有效宽度的2.0倍以下,用上述基准平坦部位的表层部处的硬度频率分布的标准偏差除以上述基准平坦部位的板厚中心部处的硬度频率分布的标准偏差而求出的标准偏差比小于1.0;以及通过对钢板进行热冲压而形成的骨架构件,上述骨架构件具有与长度方向垂直的截面为闭合截面的闭合截面部,上述闭合截面部具有作为曲率半径比该截面中的最大外形尺寸更大的部位的至少两个平坦部位和形成于上述两个平坦部位之间的凹加强筋部位,上述凹加强筋部位具有曲率半径为50mm以上的一对壁部,上述一对壁部从上述两个平坦部位中的相互对置的端部介由朝向闭合截面内部弯曲的一对弯曲部而向上述闭合截面部的内侧突出,上述壁部中的板厚中心部的维氏硬度为520hv以上,上述壁部的宽度为通过卡门的有效宽度式求出的有效宽度we的0.5倍~2.5倍,用上述壁部的表层部处的硬度频率分布的标准偏差除以上述壁部的板厚中心部处的硬度频率分布的标准偏差而求出的标准偏差比小于1.0。

18、(9)根据上述(8)所述的汽车车体,其也可以具有:汽车车体用结构构件,其沿着规定方向延伸而形成,并且具有顶板部、与上述顶板部连续的棱线部及与上述棱线部连续的纵壁部,上述汽车车体用结构构件由与上述规定方向交叉的截面形成为大致槽型截面的钢板制的压制成形体制成,上述汽车车体用结构构件具备在上述顶板部从上述规定方向的端部沿上述规定方向延伸而形成的至少一个槽部和形成于上述端部中的至少上述棱线部的范围的外向凸缘,上述端部中的上述槽部的深度(h)、上述槽部的宽度(w)以及上述钢板的板厚(t)满足下述关系:

19、0.2×h0≤h≤3.0×h0、

20、h0=(0.037t-0.25)×w-5.7t+29.2;以及

21、高强度骨架构件,其具有l字及t字的形状。

22、(10)根据上述(3)所述的汽车车体,其也可以具有:热冲压成形体,其化学组成以质量%计含有:c:0.15~0.50%、si:0.0010~3.000%、mn:0.30~3.00%、al:0.0002~2.000%、p:0.100%以下、s:0.1000%以下、n:0.0100%以下、nb:0~0.15%、ti:0~0.15%、v:0~0.15%、mo:0~1.0%、cr:0~1.0%、cu:0~1.0%、ni:0~1.0%、b:0~0.0100%、ca:0~0.010%及rem:0~0.30%,剩余部分包含fe和杂质,上述热冲压成形体具有包含以面积率计合计为90%以上的马氏体、贝氏体及回火马氏体的金属组织,在表面~距离上述表面为板厚1/4位置的织构中,由{001}<1-10>~{001}<-1-10>形成的取向群的极密度与由{111}<1-10>~{111}<-1-12>形成的取向群的极密度之比低于1.8,在距离上述表面为上述板厚1/4位置~距离上述表面为板厚1/2位置的织构中,由{001}<1-10>~{001}<-1-10>形成的取向群的极密度与由{111}<1-10>~{111}<-1-12>形成的取向群的极密度之比低于2.3;以及骨架构件,其是通过将第一钢板构件和第二钢板构件在点焊部进行点焊而接合的骨架构件,上述骨架构件具有与上述骨架构件的长度方向垂直的截面为闭合截面的截面区域,上述第一钢板构件具有1900mpa以上的抗拉强度,上述点焊部具有通过上述点焊而形成的熔融金属部和与上述熔融金属部的外侧相邻的热影响部,在包含上述熔融金属部的中心点的与所述长度方向垂直的截面中,将相当于上述熔融金属部的区域定义为第一区域,将相当于上述热影响部的区域定义为第二区域,将由从上述第一区域与上述第二区域的边界至向上述第一区域侧间隔100μm为止的区域和从上述边界至向上述第二区域侧间隔100μm为止的区域构成的区域定义为第三区域,在沿着从上述第一区域的中央部向上述第二区域侧延伸的假想直线,以10gf的载荷以15μm间距测定维氏硬度时,上述假想直线上的与上述第一区域相对应的测定部位处的平均维氏硬度hvave和上述假想直线上的与上述第三区域相对应的测定部位处的最低维氏硬度hvmin满足hvave-hvmin≤100。

23、(11)根据上述(10)所述的汽车车体,其也可以具有:汽车车体用结构构件,其沿着规定方向延伸而形成,并且具有顶板部、与上述顶板部连续的棱线部及与上述棱线部连续的纵壁部,上述汽车车体用结构构件由与上述规定方向交叉的截面形成为大致槽型截面的钢板制的压制成形体制成,上述汽车车体用结构构件具备在上述顶板部从上述规定方向的端部沿上述规定方向延伸而形成的至少一个槽部和形成于上述端部中的至少上述棱线部的范围的外向凸缘,上述端部中的上述槽部的深度(h)、上述槽部的宽度(w)以及上述钢板的板厚(t)满足下述关系:

24、0.2×h0≤h≤3.0×h0、

25、h0=(0.037t-0.25)×w-5.7t+29.2;以及

26、高强度骨架构件,其具有l字及t字的形状。

27、(12)根据上述(10)所述的汽车车体,其也可以具有热冲压成形品,上述热冲压成形品具有母材钢板,上述母材钢板具有下述化学组成:以质量%计含有:c:超过0.40%且为0.70%以下、si:低于2.00%、mn:0.01%以上且低于0.50%、p:0.200%以下、s:0.0200%以下、sol.al:0.001~1.000%、n:0.0200%以下、mo:0.01%以上且低于0.50%、b:0.0002~0.0200%、ti:0~0.200%、nb:0~0.200%、v:0~0.200%、zr:0~0.200%、cr:0~2.00%、w:0~2.00%、cu:0~2.00%、ni:0~2.00%、ca:0~0.0100%、mg:0~0.0100%、rem:0~0.1000%、bi:0~0.0500%、剩余部分:fe及杂质,在以距离上述母材钢板的表面为上述母材钢板的板厚的1/4深度位置作为中心的沿板厚方向为0.05mm的范围内,通过使用了epma的线分析对上述母材钢板的mo含量进行测定时,将mo含量的最大值、mo含量的最小值及mo含量的平均值设定为:

28、[mo]mmax:母材钢板的mo含量的最大值(质量%)

29、[mo]mmin:母材钢板的mo含量的最小值(质量%)

30、[mo]mave:母材钢板的mo含量的平均值(质量%),

31、满足([mo]mmax-[mo]mmin)/[mo]mave<0.50,上述母材钢板的金属组织含有90.0%以上的马氏体,在以距离上述母材钢板的上述表面为上述母材钢板的上述板厚的1/4深度位置作为中心的沿上述板厚方向为0.3mm且沿与上述板厚方向正交的方向为0.6mm的区域中的维氏硬度的标准偏差为20(hv)以下,上述母材钢板的抗拉强度为2300mpa以上。

32、(13)根据上述(11)所述的汽车车体,其也可以具有热冲压成形品,上述热冲压成形品具有母材钢板,上述母材钢板具有下述化学组成:以质量%计含有:c:超过0.40%且为0.70%以下、si:低于2.00%、mn:0.01%以上且低于0.50%、p:0.200%以下、s:0.0200%以下、sol.al:0.001~1.000%、n:0.0200%以下、mo:0.01%以上且低于0.50%、b:0.0002~0.0200%、ti:0~0.200%、nb:0~0.200%、v:0~0.200%、zr:0~0.200%、cr:0~2.00%、w:0~2.00%、cu:0~2.00%、ni:0~2.00%、ca:0~0.0100%、mg:0~0.0100%、rem:0~0.1000%、bi:0~0.0500%、剩余部分:fe及杂质,在以距离上述母材钢板的表面为上述母材钢板的板厚的1/4深度位置作为中心的沿板厚方向为0.05mm的范围内,通过使用了epma的线分析对上述母材钢板的mo含量进行测定时,将mo含量的最大值、mo含量的最小值及mo含量的平均值设定为:

33、[mo]mmax:母材钢板的mo含量的最大值(质量%)

34、[mo]mmin:母材钢板的mo含量的最小值(质量%)

35、[mo]mave:母材钢板的mo含量的平均值(质量%),

36、满足([mo]mmax-[mo]mmin)/[mo]mave<0.50,上述母材钢板的金属组织含有90.0%以上的马氏体,在以距离上述母材钢板的上述表面为上述母材钢板的上述板厚的1/4深度位置作为中心的沿上述板厚方向为0.3mm且沿与上述板厚方向正交的方向为0.6mm的区域中的维氏硬度的标准偏差为20(hv)以下,上述母材钢板的抗拉强度为2300mpa以上。

37、(14)根据上述(3)所述的汽车车体,其也可以具有:热冲压成形体,其化学组成以质量%计含有:c:0.15~0.50%、si:0.0010~3.000%、mn:0.30~3.00%、al:0.0002~2.000%、p:0.100%以下、s:0.1000%以下、n:0.0100%以下、nb:0~0.15%、ti:0~0.15%、v:0~0.15%、mo:0~1.0%、cr:0~1.0%、cu:0~1.0%、ni:0~1.0%、b:0~0.0100%、ca:0~0.010%及rem:0~0.30%,剩余部分包含fe和杂质,上述热冲压成形体具有包含以面积率计合计为90%以上的马氏体、贝氏体及回火马氏体的金属组织,在表面~距离上述表面为板厚1/4位置的织构中,由{001}<1-10>~{001}<-1-10>形成的取向群的极密度与由{111}<1-10>~{111}<-1-12>形成的取向群的极密度之比低于1.8,在距离上述表面为上述板厚1/4位置~距离上述表面为板厚1/2位置的织构中,由{001}<1-10>~{001}<-1-10>形成的取向群的极密度与由{111}<1-10>~{111}<-1-12>形成的取向群的极密度之比低于2.3;以及车体的侧面构件结构,其具备沿着车体的前后方向延伸的筒体和配置于上述筒体的内部的冲击吸收构件,上述冲击吸收构件具有沿着上述前后方向延伸且在车宽方向上为扁平的腹板(web)、与上述腹板的车外侧端部接合且沿着上述前后方向延伸的车外侧凸缘、以及与上述腹板的车内侧端部接合且沿着上述前后方向延伸的车内侧凸缘,上述车外侧凸缘及上述车内侧凸缘具有以从上下夹持上述腹板的方式配置且沿着上述前后方向延伸的肋(rib)。

38、(15)根据上述(14)所述的汽车车体,其也可以具有:汽车车体用结构构件,其沿着规定方向延伸而形成,并且具有顶板部、与上述顶板部连续的棱线部及与上述棱线部连续的纵壁部,上述汽车车体用结构构件由与上述规定方向交叉的截面形成为大致槽型截面的钢板制的压制成形体制成,上述汽车车体用结构构件具备在上述顶板部从上述规定方向的端部沿上述规定方向延伸而形成的至少一个槽部和形成于上述端部中的至少上述棱线部的范围的外向凸缘,上述端部中的上述槽部的深度(h)、上述槽部的宽度(w)以及上述钢板的板厚(t)满足下述关系:

39、0.2×h0≤h≤3.0×h0、

40、h0=(0.037t-0.25)×w-5.7t+29.2;以及

41、高强度骨架构件,其具有l字及t字的形状。

42、(16)根据上述(14)所述的汽车车体,其也可以具有钢构件,上述钢构件具有钢板基材和形成于上述钢板基材的表面的含有al及fe的被覆,上述钢板基材具有下述化学组成:以质量%计含有:c:0.10~0.65%、si:0.10~2.00%、mn:0.30~3.00%、p:0.050%以下、s:0.0100%以下、n:0.010%以下、o:0.010%以下、ti:0~0.100%、b:0~0.0100%、cr:0~1.00%、mo:0~1.00%、ni:0~1.00%、nb:0~0.10%、cu:0~1.00%、v:0~1.00%、ca:0~0.010%、mg:0~0.010%、al:0~1.00%、sn:0~1.00%、w:0~1.00%、sb:0~1.00%、zr:0~1.00%、co:0~1.00%及rem:0~0.30%、剩余部分包含fe及杂质,上述钢板基材具有形成于上述被覆侧的脱碳层,上述脱碳层具有形成于上述被覆侧的内部氧化层,上述脱碳层的距离上述钢板基材与上述被覆的界面的深度为30μm以上,上述内部氧化层的距离上述界面的深度低于20μm,在上述钢板基材与含有al及fe的上述被覆之间不包含氧化皮。

43、(17)根据上述(15)所述的汽车车体,其也可以具有钢构件,上述钢构件具有钢板基材和形成于上述钢板基材的表面的含有al及fe的被覆,上述钢板基材具有下述化学组成:以质量%计含有:c:0.10~0.65%、si:0.10~2.00%、mn:0.30~3.00%、p:0.050%以下、s:0.0100%以下、n:0.010%以下、o:0.010%以下、ti:0~0.100%、b:0~0.0100%、cr:0~1.00%、mo:0~1.00%、ni:0~1.00%、nb:0~0.10%、cu:0~1.00%、v:0~1.00%、ca:0~0.010%、mg:0~0.010%、al:0~1.00%、sn:0~1.00%、w:0~1.00%、sb:0~1.00%、zr:0~1.00%、co:0~1.00%及rem:0~0.30%、剩余部分包含fe及杂质,上述钢板基材具有形成于上述被覆侧的脱碳层,上述脱碳层具有形成于上述被覆侧的内部氧化层,上述脱碳层的距离上述钢板基材与上述被覆的界面的深度为30μm以上,上述内部氧化层的距离上述界面的深度低于20μm,在上述钢板基材与含有al及fe的上述被覆之间不包含氧化皮。

44、(18)根据上述(14)所述的汽车车体,其也可以具有通过如下制造方法制造的托盘,上述制造方法包括:焊接工序,其将具有高抗拉强度的高强度部与具有比上述高强度部低的抗拉强度的低强度部进行焊接;和成形工序,其对上述低强度部以使其包含凹部的方式进行压制加工,上述凹部具有相互成劣角而相邻的第1侧壁的第1侧壁内表面及第2侧壁的第2侧壁内表面中的角部和相对于上述角部中的上述第1侧壁内表面及上述第2侧壁内表面分别成劣角的底壁的上表面中的拐角部,其中,上述托盘具备底壁和从上述底壁的外周立式设置的周侧壁,并且上述托盘具备具有高抗拉强度的高强度部和具有比上述高强度部低的抗拉强度的低强度部,上述低强度部包含凹部而形成,上述凹部具有相互成劣角而相邻的第1侧壁的第1侧壁内表面及第2侧壁的第2侧壁内表面中的角部和相对于上述角部中的上述第1侧壁内表面及上述第2侧壁内表面分别成劣角的上述底壁的上表面中的拐角部。

45、(19)根据上述(15)所述的汽车车体,其也可以具有通过如下制造方法制造的托盘,上述制造方法包括:焊接工序,其将具有高抗拉强度的高强度部与具有比上述高强度部低的抗拉强度的低强度部进行焊接;和成形工序,其对上述低强度部以使其包含凹部的方式进行压制加工,上述凹部具有相互成劣角而相邻的第1侧壁的第1侧壁内表面及第2侧壁的第2侧壁内表面中的角部和相对于上述角部中的上述第1侧壁内表面及上述第2侧壁内表面分别成劣角的底壁的上表面中的拐角部,其中,上述托盘具备底壁和从上述底壁的外周立式设置的周侧壁,并且上述托盘具备具有高抗拉强度的高强度部和具有比上述高强度部低的抗拉强度的低强度部,上述低强度部包含凹部而形成,上述凹部具有相互成劣角而相邻的第1侧壁的第1侧壁内表面及第2侧壁的第2侧壁内表面中的角部和相对于上述角部中的上述第1侧壁内表面及上述第2侧壁内表面分别成劣角的上述底壁的上表面中的拐角部。

46、(20)根据上述(16)所述的汽车车体,其也可以具有通过如下制造方法制造的托盘,上述制造方法包括:焊接工序,其将具有高抗拉强度的高强度部与具有比上述高强度部低的抗拉强度的低强度部进行焊接;和成形工序,其对上述低强度部以使其包含凹部的方式进行压制加工,上述凹部具有相互成劣角而相邻的第1侧壁的第1侧壁内表面及第2侧壁的第2侧壁内表面中的角部和相对于上述角部中的上述第1侧壁内表面及上述第2侧壁内表面分别成劣角的底壁的上表面中的拐角部,其中,上述托盘具备底壁和从上述底壁的外周立式设置的周侧壁,并且上述托盘具备具有高抗拉强度的高强度部和具有比上述高强度部低的抗拉强度的低强度部,上述低强度部包含凹部而形成,上述凹部具有相互成劣角而相邻的第1侧壁的第1侧壁内表面及第2侧壁的第2侧壁内表面中的角部和相对于上述角部中的上述第1侧壁内表面及上述第2侧壁内表面分别成劣角的上述底壁的上表面中的拐角部。

47、(21)根据上述(17)所述的汽车车体,其也可以具有通过如下制造方法制造的托盘,上述制造方法包括:焊接工序,其将具有高抗拉强度的高强度部与具有比上述高强度部低的抗拉强度的低强度部进行焊接;和成形工序,其对上述低强度部以使其包含凹部的方式进行压制加工,上述凹部具有相互成劣角而相邻的第1侧壁的第1侧壁内表面及第2侧壁的第2侧壁内表面中的角部和相对于上述角部中的上述第1侧壁内表面及上述第2侧壁内表面分别成劣角的底壁的上表面中的拐角部,其中,上述托盘具备底壁和从上述底壁的外周立式设置的周侧壁,并且上述托盘具备具有高抗拉强度的高强度部和具有比上述高强度部低的抗拉强度的低强度部,上述低强度部包含凹部而形成,上述凹部具有相互成劣角而相邻的第1侧壁的第1侧壁内表面及第2侧壁的第2侧壁内表面中的角部和相对于上述角部中的上述第1侧壁内表面及上述第2侧壁内表面分别成劣角的上述底壁的上表面中的拐角部。

48、发明效果

49、根据本发明,可以提供能够减少在涵盖汽车的制造、使用及废弃的一系列生命周期中所产生的温室效应气体的总量的汽车车体。

- 还没有人留言评论。精彩留言会获得点赞!