一种高性能前围结构的制作方法

本发明属于汽车前围结构,特别涉及一种高性能前围结构。

背景技术:

1、现有商用车白车身包括前围、地板、侧围、顶盖、后围、车门。其中连接侧围及地板前缘、前风窗玻璃及风窗玻璃密封条下缘的前围总成对于整车的密封性、安全性、舒适性有重要作用,同时对于驾驶室外侧的保险杠、导风罩、组合灯以及驾驶室内侧的仪表台的安装固定起着关键性作用。

2、由于前围总成结构繁复、形状不规则、承载结构过多,因此压缩了驾驶室的空间,结构繁复、形状不规则同样会造成结构强度不足的问题。

技术实现思路

1、本发明的目的是克服现有技术中的不足,提供一种高性能前围结构,为了解决驾驶室空间小、结构强度不足问题,前围外板总成前凸,前围外板总成上部内倾30°~45°,前围外板总成下缘与前围挡板总成的上缘焊接在一起,再配合侧围焊接后会形成较为稳定的三角形结构,既增大了驾驶室内部空间又为驾驶室碰撞提供了吸能结构。

2、为了实现上述目的,本发明采用的技术方案是:

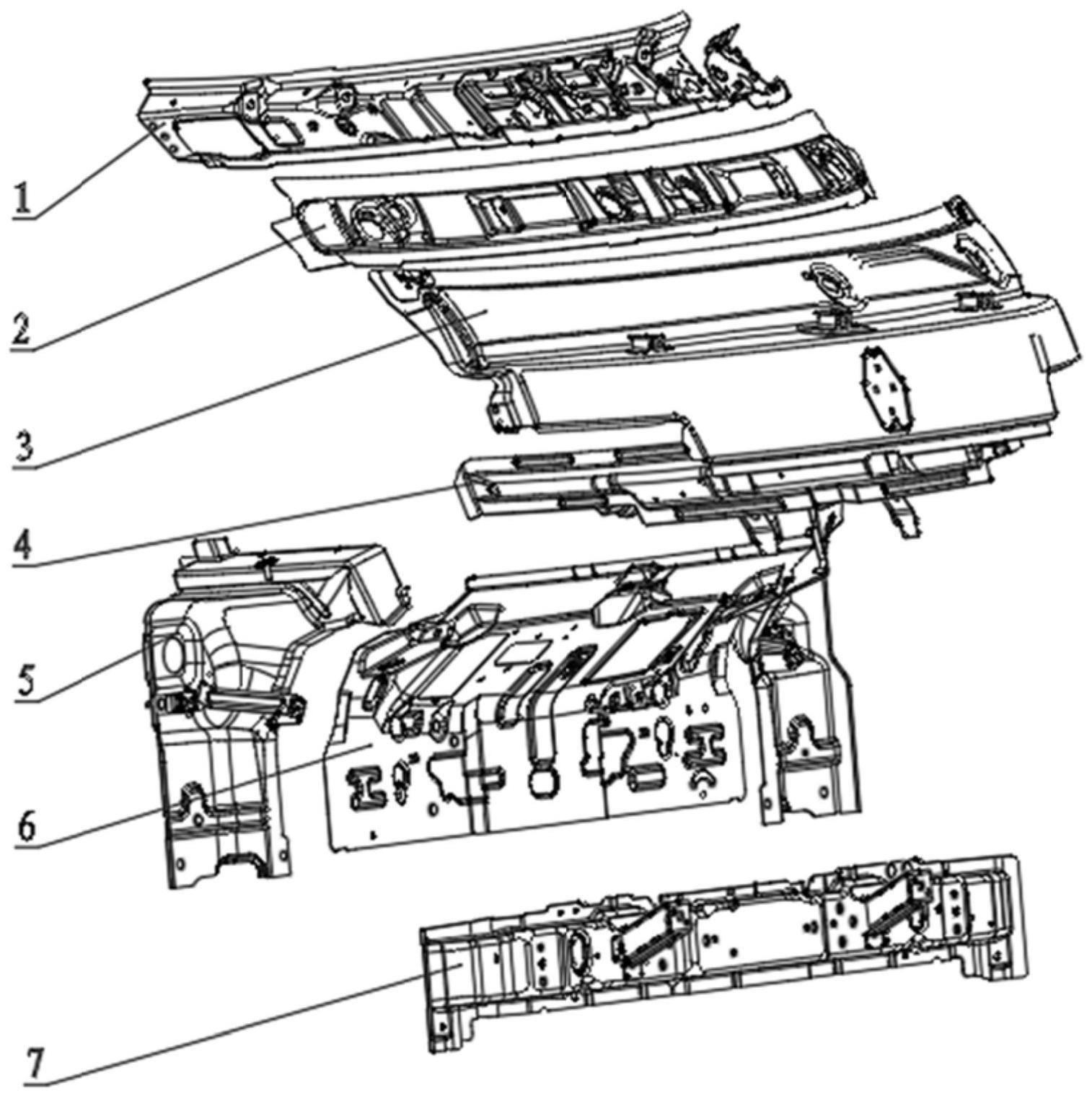

3、一种高性能前围结构,包括前围上横梁外板总成、前围外板总成、前围挡板总成,前围外板总成上缘与前围上横梁外板总成固接,前围外板总成下缘与前围挡板总成连接,前围外板总成上部内倾,内倾角度为b,b的角度范围为30°~45°,前围外板总成、前围挡板总成两侧与侧围总成固接。

4、前围外板总成内倾40°。

5、前围外板总成上部内侧设有前围上横梁外板总成、前围上横梁内板总成、加强梁,前围外板总成上缘和前围上横梁外板总成上缘与加强梁固接,前围上横梁内板总成上缘与加强梁固接,前围上横梁外板总成和前围上横梁内板总成的下缘与加强梁固接。

6、前围上横梁内板总成与前围上横梁外板总成通过固接将两侧搭接边焊接在一起,形成了一个封闭的腔体。

7、前围上横梁内板总成板身与加强梁之间设有间隔。

8、前围外板总成中部设有流水槽安装空间,流水槽安装空间上安装有流水槽安装支架。

9、前围挡板总成上部内收,内收角度为a,a的角度范围为50°~60°。

10、前围挡板总成上部内收53°。

11、前围挡板总成下部和组合灯护板总成与前围下横梁总成固接,前围下横梁总成为“u”型板。

12、前围外板横梁加强板通过膨胀胶及两侧端部与前围外板总成相连接,前围外板横梁加强板中部通过前围外板横梁加强板总成上焊接的悬臂支架与前围挡板总成固接。本发明的有益效果是:

13、1)为了解决驾驶室空间小、结构强度不足问题,前围外板总成前凸,前围外板总成上部内倾30°~45°,前围外板总成下缘与前围挡板总成的上缘焊接在一起,再配合侧围焊接后会形成较为稳定的三角形结构,既增大了驾驶室内部空间又为驾驶室碰撞提供了吸能结构。

14、2)本发明针对传统商用车前围强度不足、碰撞安全性不高、风阻过大、装配件安装位置布置不合理等缺陷,而设计的一种全新形式的商用车前围结构,该结构通过合理布置仪表台、洗涤器、保险杠、导风罩、大灯等部件的安装点及定位点,确保了连接总成的安装合理性及可靠性,同时通过结构的合理设计很大程度上增强了乘用车前围的强度,为乘员安全提供了保障。

15、3)本发明提供了一种商用车前围性能提升、结构布置优化方案。目前轻卡市场上前围结构多以较为平直的方式布置或以完全前凸布置,本发明突破常规,将前围的碰撞吸能能力及前围密封防水能力进行了重点加强,目前产品将大灯、电器接线盒、空调进风口、面罩锁等结构布置在了内倾的前围挡板总成之下有效的降低了前围密封不良对易损件的影响。同时本发明通过结构的适应性调整大大提高了商用车前围结构的承载能力和碰撞吸能的能力,相比于对标车型驾驶室正面碰撞生存空间由不足10mm增加到52mm,且实车顺利通过碰撞法规认证。

16、4)前围外板总成内倾40°,配合外饰结构能使驾驶室的流线型更为完善,能在很大程度上降低整车风阻,有利于提升乘用车燃油经济性,通过仿真分析证明此车型前围外板内倾角越大整车风阻系数越低,当角度为40°时风阻系数降低约30count。但当内倾角度更大时,对类似结构的商用车前风窗视野难以保证,因商用车整车长度受限,在驾驶室长度不变的情况下难以即保证乘员驾乘空间舒适,综合考虑以上因素,前围外板在40°左右时性能最佳。

17、5)前围上横梁内板总成与前围上横梁外板总成通过固接将两侧搭接边焊接在一起,形成了一个封闭的腔体,以增强结构强度。同时前围外板总成与腔体边界通过固接连接以加强整个前围强度。

18、6)预留流水槽空间时更改了前围外板的横向截面,使原本因结构单一的前围外板的结构稳定性大大提高,同时此处增加流水槽结构可以使原本从风窗玻璃上留下来的水顺流出去,使面罩区域水流变小有利于驾驶室密封。

19、7)一方面前围挡板总成、前围外板总成以及组合灯护板总成焊接后,形成了抵抗变形能力较强的三角形结构,用以提高此商用车前围结构的抗变形能力,另一方面前围挡板总成内收可以降低从保险杠、面罩位置泄露的雨水对大灯、电器接线盒及空调进风口的影响,对驾驶室密封起到积极作用。通过仿真分析结果显示,当此类车型的前围挡板结构内倾角度大于50°时,可保证通过面罩渗入的水不会对前围挡板上的安装产品件产生影响。

20、8)前围下横梁为前围挡板总成及组合灯护板总成提供支撑,同时前围挡板总成上焊接了用于承载面罩的立柱以弥补因前围内倾带来的面罩翻转悬臂太长问题。

21、9)为了保证驾驶室、面罩的正常翻转,保证前围结构承载能力,前围下横梁总成作为前围挡板总成、大灯、面罩系统保险杠系统的主要承载结构,为了保证此结构的刚强度,在现有空间的基础上极大的增加了断面截面积,同时将料厚增加至1.5mm,仿真结果显示设计结构可以很好的承载以上所述功能件。

技术特征:

1.一种高性能前围结构,包括前围上横梁外板总成、前围外板总成、前围挡板总成,前围外板总成上缘与前围上横梁外板总成固接,前围外板总成下缘与前围挡板总成连接,其特征是,前围外板总成上部内倾,内倾角度为b,b的角度范围为30°~45°,前围外板总成、前围挡板总成两侧与侧围总成固接。

2.如权利要求1所述的一种高性能前围结构,其特征是,前围外板总成内倾40°。

3.如权利要求1所述的一种高性能前围结构,其特征是,前围外板总成上部内侧设有前围上横梁外板总成、前围上横梁内板总成、加强梁,前围外板总成上缘和前围上横梁外板总成上缘与加强梁固接,前围上横梁内板总成上缘与加强梁固接,前围上横梁外板总成和前围上横梁内板总成的下缘与加强梁固接。

4.如权利要求3所述的一种高性能前围结构,其特征是,前围上横梁内板总成与前围上横梁外板总成通过固接将两侧搭接边焊接在一起,形成了一个封闭的腔体。

5.如权利要求3所述的一种高性能前围结构,其特征是,前围上横梁内板总成板身与加强梁之间设有间隔。

6.如权利要求1所述的一种高性能前围结构,其特征是,前围外板总成中部设有流水槽安装空间,流水槽安装空间上安装有流水槽安装支架。

7.如权利要求1所述的一种高性能前围结构,其特征是,前围挡板总成上部内收,内收角度为a,a的角度范围为50°~60°。

8.如权利要求7所述的一种高性能前围结构,其特征是,前围挡板总成上部内收53°。

9.如权利要求1所述的一种高性能前围结构,其特征是,前围挡板总成下部和组合灯护板总成与前围下横梁总成固接,前围下横梁总成为“u”型板。

10.如权利要求1所述的一种高性能前围结构,其特征是,前围外板总成下部内侧设有前围外板横梁加强板,前围外板横梁加强板通过膨胀胶及两侧端部与前围外板总成连接,前围外板横梁加强板中部通过焊接的悬臂支架与前围挡板总成6固接。

技术总结

本发明公开了一种高性能前围结构,包括前围上横梁外板总成、前围外板总成、前围挡板总成,前围外板总成上缘与前围上横梁外板总成固接,前围外板总成下缘与前围挡板总成连接,前围外板总成上部内倾,内倾角度为B,B的角度范围为30°~45°,前围外板总成、前围挡板总成两侧与侧围总成固接。本发明前围外板总成下缘与前围挡板总成的上缘焊接在一起,再配合侧围焊接后会形成较为稳定的三角形结构,既增大了驾驶室内部空间又为驾驶室碰撞提供了吸能结构。

技术研发人员:王俊帅,温桂金,朱海芸,相子刚,赵伟,续文浩,冯冲,黎树贞

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!