一种低速车滑板底盘及其成型方法与流程

本发明涉及车底盘,具体涉及一种低速车滑板底盘及其成型方法。

背景技术:

1、低速车底盘一般包括底盘主体、前段骨架、后段骨架,前段骨架和后段骨架分别拼装在低速车底盘的前后两端,目前,底盘主体、前段骨架、后段骨架的大多数都是采用钣金件焊接而成后,再进行拼装成低速车底盘,也有部分高端车型的底盘主体、前段骨架、后段骨架采用铸铝、铸铁制成后进行拼装。

2、其中,对于焊接结构的低速车底盘,其主要存在以下缺陷:

3、(1)钣金底盘不够环保;

4、(2)钣金重量偏大,能耗高;

5、(3)易生锈、不防腐,需酸洗磷化防腐处理;

6、(4)焊接的变形量大,一致性不能保征,精度差,产品质量不易控制;

7、(5)工装、治具繁多,成本投入大;

8、(6)制作周期长,人工成本高。

9、而对于铸造结构的低速车底盘,其主要存在以下缺陷:

10、(1)重量偏大,能耗高;

11、(2)模具开发周期长、成本高;

12、(3)需大型压铸设备,生产投入成本高。

13、因此,针对现有低速车底盘存在的种种不足,需开发设计一款新的低速车底盘,使其在实现轻量化、节能减排、提高使用经济性的同时,能够降低低速车底盘的生产周期、降低成本投入、提高装配效率。

技术实现思路

1、本发明的目的在于提供一种低速车滑板底盘及其成型方法,底盘整体不仅具有轻质高强、抗冲击性能优异、耐腐蚀不生锈等优点,而且节能环保、材料的使用成本更低。

2、为实现上述目的,本发明采用以下技术方案:

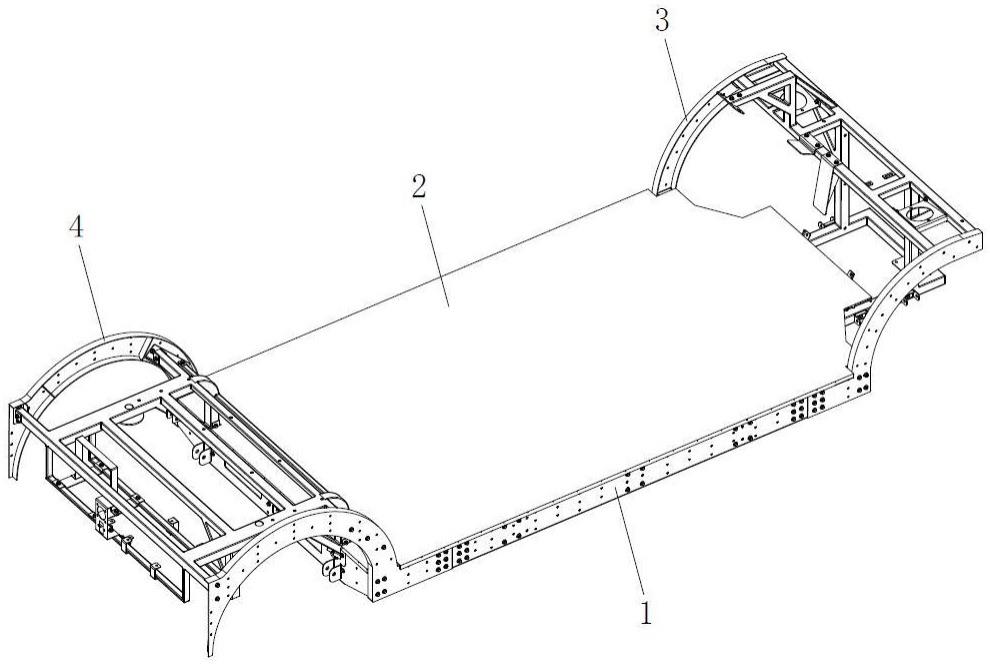

3、一种低速车滑板底盘,包括底盘骨架、底盘面板、前段骨架及后段骨架;

4、所述底盘骨架包括交错连接在一起的底横梁和底纵梁,所述底横梁和底纵梁采用聚双环戊二烯和第一无机化合物纤维复合而成;

5、所述底盘面板固定于所述底盘骨架上,所述底盘面板采用聚双环戊二烯和第二无机化合物纤维复合而成;

6、所述前段骨架包括前连接支架和前安装架,所述前连接支架拼装于所述底横梁的前端,所述前安装架拼装于所述前连接支架中,所述前连接支架和前安装架采用环氧树脂和第三无机化合物纤维复合而成;

7、所述后段骨架包括后连接支架和后安装架,所述后连接支架拼装于所述底横梁的后端,所述后安装架拼装于所述后连接支架中,所述后连接支架和后安装架采用环氧树脂和第三无机化合物纤维复合而成。

8、进一步地,所述底横梁、底纵梁及底盘面板采用聚双环戊二烯和碳纤维加强筋闭模灌注成型而成。

9、进一步地,所述前连接支架、前安装架、后连接支架及后安装架采用环氧树脂和碳纤维、玄武岩纤维、玻纤模压成型而成。

10、进一步地,所述底横梁和底纵梁之间通过螺栓进行连接,所述底盘面板采用胶粘剂粘固于所述底盘骨架上,所述前连接支架和后连接支架与所述底横梁之间均通过螺栓进行连接,所述前安装架通过螺栓连接于所述前连接支架上,所述后安装架通过螺栓连接于所述后连接支架上。

11、进一步地,所述底横梁至少具有一个沿其长度方向的中空腔,所述中空腔至少有两个内壁复合有沿其长度方向的所述第一无机化合物纤维,所述底纵梁具有与所述底横梁一致的结构,所述底盘骨架还包括第一连接件,所述第一连接件插置于所述中空腔,并通过螺栓将所述底横梁和底纵梁锁固在一起。

12、进一步地,所述底盘骨架还包括横连接板和第二连接件,所述横连接板通过螺栓和所述第一连接件锁固于所述底纵梁的两端,所述前连接支架和后连接支架分别通过螺栓和所述第二连接件锁固于所述底横梁的端部,所述前安装架通过螺栓锁固于所述前连接支架和横连接板上,所述后安装架通过螺栓锁固于所述后连接支架和横连接板上。

13、进一步地,所述第一连接件和第二连接件均包括连接部和插接部,所述连接部上设置有至少两个连接口,所述连接部往其外侧延伸形成至少一个所述插接部,所述插接部的截面由所述连接部往外逐渐变小,并与所述中空腔相插配。

14、进一步地,所述前安装架包括前侧板、前架杆及前连接件,所述横连接板的前端通过螺栓连接有一组平行的所述前侧板,所述前架杆中预埋有若干个第一螺母,所述前架杆的前端通过与所述第一螺母相连接的螺栓锁固于两所述前侧板中,所述前架杆的后端通过与所述第一螺母相连接的螺栓锁固有所述前连接件,所述前连接件通过螺栓与所述前连接支架相连接;所述后安装架包括后侧板、后架杆及后连接件,所述横连接板的后端通过螺栓连接有一组平行的所述后侧板,所述后架杆中预埋有若干个第二螺母,所述后架杆的后端通过与所述第二螺母相连接的螺栓锁固于两所述后侧板中,所述后架杆的前端通过与所述第二螺母相连接的螺栓锁固有所述后连接件,所述后连接件通过螺栓与所述后连接支架相连接。

15、一种上述低速车滑板底盘的成型方法,包括以下步骤:

16、a.通过闭模灌注成型模具成型得到底横梁、底纵梁及底盘面板,通过预浸料模压成型模具成型得到前连接支架、前安装架、后连接支架及后安装架;

17、b.通过螺栓、螺母、第一连接件将底横梁和底纵梁拼装成底盘骨架;

18、c.通过螺栓、螺母分别将前连接支架和后连接支架拼装到底盘骨架前后侧,通过螺栓分别将前安装架拼装到前连接支架和底盘骨架上、将后安装架拼装到后连接支架和底盘骨架上;

19、d.通过胶粘剂将底盘面板粘固于底盘骨架上。

20、进一步地,步骤a中,先将碳纤维加强筋安装到砂型铝闭模灌注成型模具相应位置上,开启闭模灌注系统灌注聚双环戊二烯和固化剂,脱模后得到底横梁、底纵梁及底盘面板,其中,聚双环戊二烯和固化剂的用量比例为100:2;将预浸环氧树脂的碳纤维、玄武岩纤维、玻纤片材平铺于预浸料模压成型模具中,经固化脱模后得到前连接支架、前安装架、后连接支架及后安装架,其中,碳纤维:玄武岩纤维:玻璃纤维的用量比例为30:45:25。

21、采用上述技术方案后,本发明与背景技术相比,具有如下优点:

22、1、本发明中底盘骨架和底盘面板采用聚双环戊二烯和无机化合物纤维复合而成,前段骨架和后段骨架采用环氧树脂和无机化合物纤维复合而成,使得底盘整体不仅具有轻质高强、抗冲击性能优异、耐腐蚀不生锈等优点,而且节能环保、材料的使用成本更低。

23、2、本发明中前段骨架和后段骨架采用环氧树脂和碳纤维、玄武岩纤维、玻纤模压成型而成,使得前段骨架、后段骨架兼具碳纤维的轻量化和刚性、玻纤的韧性,而玄武岩纤维可以补强制品的抗压缩剪切性能、耐高温、耐酸碱腐蚀、耐候性,前段骨架和后段骨架的结构更加坚固,遇到撞击不易变形。

24、3、本发明中底盘骨架的组装、前段骨架和后段骨架与底盘骨架之间的拼装,均是采用螺栓进行连接,无需焊接,可以有效地降低组装劳动强度、提高组装效率、降低人工成本。

25、4、本发明采用闭模灌注成型工艺来制备底盘骨架和底盘面板、采用预浸料模压成型工艺来制备前段骨架和后段骨架,可以最大程度地减少树脂等有害成分对人体和环境的毒害,符合环保要求,同时,采用的砂型铝模可以降低模具的成本,缩短模具的开发周期。

- 还没有人留言评论。精彩留言会获得点赞!