树脂行李箱盖及汽车的制作方法

本发明涉及汽车零部件结构,具体地指一种树脂行李箱盖及汽车。

背景技术:

1、现有技术中,汽车行李箱盖多采用钣金成型工艺支撑,即内外板均为金属薄板冲压而成,最后焊接、包边形成行李箱总成。这种传统的钣金行李箱盖重量较重,且受限于钣金成型性能,往往需要拆分成多个子零件,增加了零件数量的同时,导致制造工艺更加复杂,生产成本居高不下。

2、近些年,随着新材料新技术的发展,部分行李箱盖开始采用新型复合材料,主要方向是采用碳纤维和热固性树脂smc(玻璃钢)作为行李箱的内板。这两种新材料相比传统钣金更轻、成形更好,但是均存在不可回收模塑、重复利用性较差的缺点,不符合绿色发展的理念。而且,碳纤维和smc材料自身密度仍旧比较大,材料和模具成本也相对较高,导致对生产成本的降低效果并不显著。

3、为了解决上述技术问题,有人提出了使用树脂制作行李箱盖,如专利号为“cn115027228a”的名为“一种树脂尾门”的中国发明专利,包括尾门内板、尾门外板和尾门玻璃,尾门外板包括外板上板和外板下板,外板上板和外板下板分别粘接在尾门内板上,外板上板设置在外板下板的上方;外板上板和外板下板之间分离形成连通尾门内板的断口,尾门玻璃的上部粘接在外板上板上,尾门玻璃的下部粘接在外板下板上,尾门玻璃的中部覆盖断口并粘接在尾门内板上。该专利介绍的树脂尾门成型简单,重量较小,成本低廉。但是也存在一些问题,受限于树脂材质的尾门结构强度小,容易发生变形,长期使用容易出现损坏,使用寿命较短。

技术实现思路

1、本发明的目的就是要解决上述背景技术的不足,提供一种树脂行李箱盖及汽车。

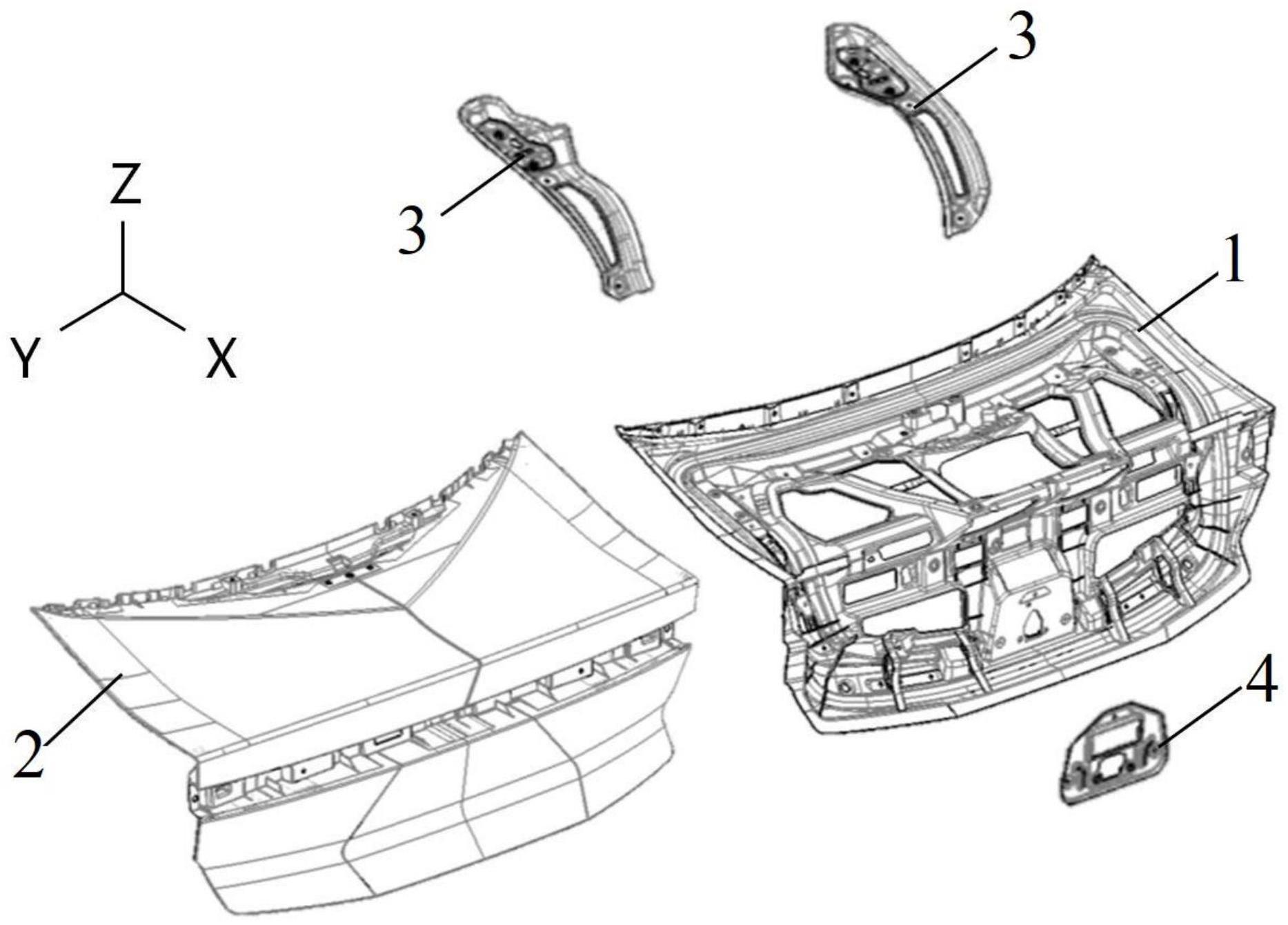

2、本发明的技术方案为:一种树脂行李箱盖,包括树脂材质的外板和内板;所述外板粘贴在内板上形成包括顶盖上部和顶盖侧部的l型结构;所述外板和内板四周设置有沿z向布置的用于增强行李箱盖扭转刚度的第一加强结构,外板的水平部分和内板的水平部分之间设置有用于增强顶盖上部结构强度的第二加强结构,外板的竖向部分和内板的竖向部分之间设置有用于增强顶盖侧部结构强度的第三加强结构;所述内板的水平部分和竖向部分衔接处设置有用于增强内板扭转刚度的第四加强结构;所述内板在y向两侧的位置安装有两组用于安装铰链的铰链加强板,内板在x向后端的中间位置安装有用于安装锁扣的锁扣加强板。

3、根据本技术提供的一种树脂行李箱盖,所述第一加强结构包括,

4、内板侧部翻边,所述内板侧部翻边是内板y向侧部边缘向外板一侧弯折形成的垂直内板本体的弯折结构;

5、外板侧部翻边,所述外板侧部翻边是外板y向侧部边缘向内板一侧弯折形成的垂直外板本体的弯折结构;

6、侧部翻边粘胶,所述侧部翻边粘胶均匀涂抹在内板本体靠近内板侧部翻边的部分上用于将外板粘贴固定到内板上;

7、所述内板侧部翻边远离内板本体的端部抵接在外板本体上,内板侧部翻边处于外板侧部翻边内侧且两者之间留有间隙。

8、根据本技术提供的一种树脂行李箱盖,所述第一加强结构还包括,

9、内板前端翻边,所述内板前端翻边是内板x向前端边缘向外板一侧弯折形成的垂直内板本体的弯折结构;

10、外板前端翻边,所述外板前端翻边是外板x向前端边缘向内板一侧弯折形成的垂直外板本体的弯折结构;

11、前端翻边粘胶,所述前端翻边粘胶均匀涂抹在内板前端翻边的x向后端一侧将外板前端翻边的x向前端一侧粘贴到内板前端翻边的x向后端一侧。

12、根据本技术提供的一种树脂行李箱盖,所述第二加强结构包括,

13、第一凸起筋条,所述第一凸起筋条是沿y向布置的凸起筋条结构;

14、第二凸起筋条,所述第二凸起筋条是沿y向布置且位于第一凸起筋条x向后方的凸起筋条结构;

15、两组第三凸起筋条,所述第三凸起筋条是沿x向和y向倾斜延伸的凸起筋条结构,第三凸起筋条的x向后端与第二凸起筋条的端部连接,x向前端沿x向延伸至与第一凸起筋条齐平,第三凸起筋条的x向前端在y向方向上与第一凸起筋条的端部留有间隙;

16、所述第一凸起筋条、第二凸起筋条和第三凸起筋条粘贴固定在外板的内侧端面上。

17、根据本技术提供的一种树脂行李箱盖,所述第三加强结构包括,

18、多组支撑筋条,所述多组支撑筋条沿y向间隔布置于内板的竖向部分上,支撑筋条是沿y向向外板竖向部分凸起的筋条结构,支撑筋条粘贴固定在外板竖向部分的内侧端面上。

19、根据本技术提供的一种树脂行李箱盖,所述第四加强结构包括,

20、两组侧板,所述两组侧板分置于内板的y向两侧,侧板从内板的水平部分延伸至竖向部分,侧板与内板垂直;

21、两组支撑梁,所述支撑梁处于内板水平部分和竖向部分衔接处,支撑梁一端与内板上的凸起结构连接,另一端沿y向与同侧的侧板固定连接;

22、所述支撑梁与铰链加强板一一对应,支撑梁、铰链加强板、内板上的凸起结构以及侧板形成中空的框架结构。

23、根据本技术提供的一种树脂行李箱盖,所述外板的竖向部分上设置有沿x向凹陷的贯穿尾灯安装槽;所述安装槽沿y向延伸布置,安装槽内设置有多个沿y向间隔布置的卡槽;所述卡槽是u口朝向x向后方的u型槽。

24、根据本技术提供的一种树脂行李箱盖,相邻卡槽的安装槽上开设有通孔;所述内板上安装有多个金属环;所述金属环内穿设有螺栓;所述螺栓依次穿过金属环和通孔将外板和贯穿尾灯固定在内板上。

25、根据本技术提供的一种树脂行李箱盖,所述铰链加强板上焊接有加强板补片;所述加强板补片位于铰链加强板背向内板的一侧。

26、本技术还提供一种汽车,所述汽车装配有上述的一种树脂行李箱盖。

27、本技术的优点有:1、本技术行李箱盖为可回收树脂材质,具有良好的轻量化性能,为了增加行李箱盖的结构强度,使其达到所需的要求,本技术在内板和外板之间设置有了多种加强结构,能够有效的提升内板和外板的整体结构强度和扭转刚度,使树脂材质的行李箱盖完全满足需求,整体结构简单,制造安装极为方便,具有极大的推广价值;

28、2、本技术通过在内板和外板边缘位置设置翻边结构,能够有效提升内板和外板的结构强度,增强了内板和外板的扭转刚度,同时方便对内板和外板的粘贴固定,翻边结构提升了装配效率,避免了胶黏剂的溢出;

29、3、本技术的内板和外板前端设计的翻边结构简单,通过在内板前端翻边的内侧涂抹粘胶,极大程度方便了内板和外板的快速装配,整体装配强度高,大幅度提升了装配效率;

30、4、本技术在内板上设置第二加强结构,第二加强结构为凸起的筋条结构,第二加强结构即可以增强内板的整体强度和扭转刚度,又能够作为与外板粘贴固定的涂胶结构,整体结构设计科学,装配简单;

31、5、本技术在内板的x向后端设置支撑筋条,支撑筋条方便对外板进行支撑,支撑筋条具有一定的缓冲效果,除了能够增强内板和外板的连接强度外,还能够对外板x向受力进行一定的消散;

32、6、本技术在内板上设置两组支撑梁,支撑梁与内板、侧板形成框架式结构,能够有效提升内板水平部分和竖向部分衔接处的扭转刚度,且整体结构简单,设计合理,大幅度提升了行李箱盖的使用寿命;

33、7、本技术在外板上设置安装槽,安装槽内设置卡槽结构,除了能够对外板结构进行增强外,还可以通过改变卡槽结构模具z向高度,方便对贯穿尾灯进行调节,确保贯穿尾灯装配和与行李箱的间隙均匀一致;

34、8、本技术在内板上装配金属环,金属环卡接在内板上,可以在内板上形成硬连接结构,提升该处安装结构的强度,方便对行李箱盖上的部件进行装配;

35、9、本技术在铰链加强板上装配加强板补片,有效提升了整个铰链加强板的结构强度,使铰链安装更为牢固;

36、10、本技术的汽车具有树脂行李箱盖,轻量化得到了有效的保障,同时本技术的行李箱盖结构强度高,使汽车行李箱盖的使用寿命得到了延长。

37、本技术通过将复杂造型下的行李箱盖树脂化的方案,让传统钣金行李箱外板必须拆分成多个零部件的设计方案,变成了单件注塑成型的结构,在大幅提高造型自由度的同时,降低了零件加工难度及相应模具成本。另外,也避免了多零件装配带来的复杂尺寸精度管控问题。通过将行李箱盖树脂化的方案,解决了传统钣金行李箱盖成型难度大的课题,也大幅度降低了内板重量。同时,为避免树脂材料存在的刚性较差的缺点,本技术在内板和外板之间设置了多种形式的加强结构,能够有效提升内板和外板的结构强度、扭转强度,使树脂行李箱整体刚性达到甚至超越钣金行李箱同等水平,具有极大的推广价值。

- 还没有人留言评论。精彩留言会获得点赞!