一种前机舱加强结构和车辆的制作方法

本发明涉及汽车前机舱,具体涉及一种前机舱加强结构和车辆。

背景技术:

1、前机舱结构是车辆的重要部件之一,为动力系统、前悬架系统、前副车架等底盘系统提供承载与安装,是整车弯曲刚度和扭转刚度的重要组成部分,同时在车辆碰撞过程中提供吸能、传递能量的作用,因此前机舱结构的刚度设计非常重要。同时随着电动汽车的发展,用户对电动汽车续航里程要求越来越高,因电动汽车增加了动力电池,导致整车重量远重于传统汽车,因此电动汽车对车身轻量化的要求更高。

2、传统油车前机舱系统由数十个钢制钣金件焊接而成,相比与近几年新兴的前机舱一体铸铝结构较为复杂,整体重量大且连接刚度较低,较难满足电动汽车轻量化设计的要求,但前机舱一体铸铝工艺复杂,技术难度大,同时需购买大型一体压铸机及重新规划设计生产线,导致前期资金投入大,项目投资回报率风险高。因此如何在满足汽车前机舱刚度要求与轻量化的同时降低生产成本是需要解决的问题。

技术实现思路

1、本发明的目的之一在于提供一种前机舱加强结构,能够满足汽车前机舱刚度与轻量化要求的同时降低生产成本;目的之二在于提供一种带有该前机舱加强结构的车辆。

2、为了实现上述目的,本发明采用的技术方案如下:

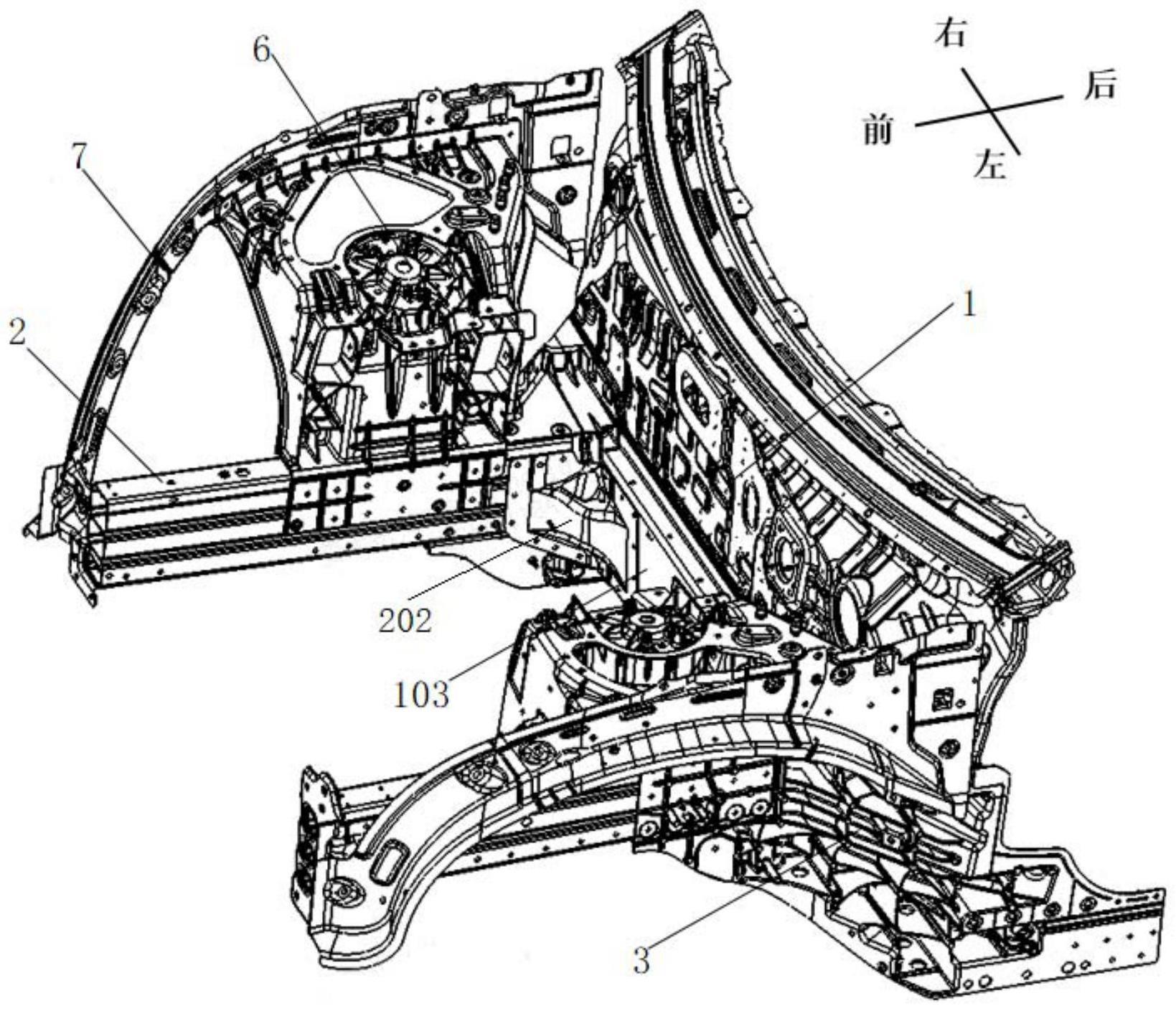

3、一种前机舱加强结构,包括前壁板总成、前机舱边梁前段、前车架连接件和前减震塔总成,所述前车架连接件前段与所述前机舱边梁前段连接,所述前车架连接件上端与前壁板总成连接,所述前减震塔总成搭接在前机舱边梁前段上;

4、所述前机舱边梁前段的空腔内安装有前机舱边梁加强板,所述前机舱边梁加强板前段与所述前机舱边梁前段连接,所述前机舱边梁加强板后段与所述前车架连接件连接;

5、所述前壁板总成包括前壁板主体和安装在所述前壁板主体底部的前壁板加强横梁,所述前壁板加强横梁的左右两端分别与所述前车架连接件连接;

6、所述前机舱边梁前段、前车架连接件、前机舱边梁加强板、前减震塔总成和前壁板加强横梁均为铝合金压铸件,形成前机舱钢铝混合的加强结构。

7、根据上述技术手段,前机舱边梁前段设计时,为实现轻量化设计要求,通常设置为空腔结构,刚度较低,通过在前机舱边梁前段内设置前机舱边梁加强板,以增强前机舱边梁前段的整体刚度,提高碰撞性能和前机舱的承载能力,前机舱边梁加强板前段与所述前机舱边梁前段连接,前机舱边梁加强板后段与所述前车架连接件连接,从而增强前机舱边梁前段根部搭接的刚度和强度,提高整体的稳定性;同时,在前机舱边梁前段与前壁板总成之间设置前车架连接件,进一步提高前机舱整体的连接刚度。通过将前机舱内主要受力的前机舱边梁前段、前车架连接件、前机舱边梁加强板、前减震塔总成和前壁板加强横梁设计为铝合金压铸件,其他零件采用传统的钢制钣金件,形成了前机舱钢铝混合结构,既能解决前机舱刚度低、重量大、生产周期长等问题,又能降低前期资金投入过大的问题,实现性能、轻量化、生产周期及成本的平衡。

8、进一步,所述前壁板总成还包括暖风机压力室板和前壁板中加强纵梁,所述暖风机压力室板连接在前壁板主体上部边缘,所述前壁板中加强纵梁从上到下贯通连接在前壁板主体的中部,所述前壁板中加强纵梁的上部固接在暖风机压力室板上,所述前壁板中加强纵梁的中部固接在前壁板主体上,所述前壁板中加强纵梁的下部固接在前壁板加强横梁上。

9、根据上述技术手段,暖风机压力室板安装于前壁板主体上焊接边,下表面与前壁板主体焊点连接,左右两侧通过焊点与a柱内侧搭接,其焊接边均设计密封胶,其上端与前风窗加强件形成扣合结构,提升了暖风机压力室板整体刚度,对仪表板横梁及仪表板形成有力支撑,降低仪表板横梁及仪表异响风险。前壁板中加强纵梁呈“1”字形结构,从上到下贯通前壁板主体中部,上端与暖风机压力室板通过焊点链接,中部通过焊点与前壁板主体连接,前壁板中加强纵梁大大提升了前壁板总成中部刚度,对前壁板总成模态的提升起到关键作用。

10、进一步,所述前壁板加强横梁上端设有连接边,所述连接边通过螺纹件连接在前壁板总成底部,所述前机舱边梁前段后端通过边梁连接件与前壁板加强横梁前端连接。

11、根据上述技术手段,前壁板加强横梁通过螺钉连接在前壁板总成上,对前壁板总成起到连接和支撑作用,其左右两侧通过螺钉连接于前车架连接件,前端通过螺钉连接边梁连接件,后端通过螺钉与前地板连接,中部通过螺钉与前壁板中加强纵梁和中央通道上加强板连接,所述前壁板中加强横梁四周连接边均设计有密封胶,增强密封性。

12、进一步,所述前壁板加强横梁的横截面呈“l”型,其内部设有多个相互纵横交错的横梁加强筋。

13、根据上述技术手段,通过在前壁板加强横梁内部设置横梁加强筋,以提升前壁板加强横梁的整体刚度。

14、进一步,所述前车架连接件整体呈“s”型,所述前车架连接件前段向内凹陷,所述前机舱边梁前段安装在所述前车架连接件前段的凹陷内,所述前车架连接件后端与门槛梁连接。

15、根据上述技术手段,将前车架连接件设计成“s”型,使前机舱边梁前段安装在所述前车架连接件前段的凹陷内,提高前机舱边梁前段与前车架连接件连接的稳定性与强度。

16、进一步,所述前车架连接件的侧边设置有连接翻边,所述前车架连接件通过连接翻边与所述前壁板总成固定连接。

17、根据上述技术手段,将前车架连接件通过翻边与前壁板总成固定连接,以提高前机舱的整体性。

18、进一步,还包括翼子板安装板,所述翼子板安装板前段与所述前机舱边梁前段连接,翼子板安装板的后段与a柱连接,所述前减震塔总成的上部与翼子板安装板中部连接。

19、根据上述技术手段,括翼子板安装板一方面用于安装翼子板,另一方面,也作为碰撞吸能部件,提升前碰和偏置碰性能,前机舱边梁前段前端板与翼子板安装板前段形成封闭腔体结构,大大提升了接头连接刚度和强度。

20、进一步,所述前减震塔总成上设有前悬架安装孔和减重孔,所述减重孔的外侧延伸到前减震塔总成外侧的搭接边,减重孔的内侧沿着前悬架安装孔呈弧形避让,所述减重孔的四周底部设置有向下翻边,所述向下翻边与其四周对应的加强筋相连。

21、根据上述技术手段,前减震塔总成整体呈“7”字形结构,其四周向“7”字型内侧延伸形成翻边结构,使前减震塔整体呈半包围结构,通过向下翻边与其四周对应加强筋相连,极大提升了减重孔周围的刚度,在减轻减震塔重量的同时,也能满足刚度和强度需求,实现性能与重量的平衡。

22、进一步,所述前机舱边梁加强板的整体呈中空的长方体,所述前机舱边梁加强板的长度沿所述前机舱边梁前段的长度方向延伸。

23、根据上述技术手段,前机舱边梁加强板前段下端面通过螺栓和螺钉与前机舱边梁前段下表面连接,内侧面和外侧面与前机舱边梁前段内侧面和外侧面通过螺栓和螺钉连接。后段下侧面和外侧面通过螺栓与发动机舱边梁及前车架连接件连接,前机舱边梁加强板内侧面通过螺栓与前机舱边梁前段及边梁连接件连接,增强发动机舱边梁根部搭接刚度和强度。

24、一种车辆,包括以上所述的前机舱加强结构。

25、本发明的有益效果:

26、1.由于在前机舱边梁前段内设置前机舱边梁加强板,前机舱边梁加强板前段与所述前机舱边梁前段连接,前机舱边梁加强板后段与所述前车架连接件连接,从而增强前机舱边梁前段的刚度,提高碰撞性能和前机舱的承载能力,同时前壁板总成上设置了前壁板加强横梁,通过前壁板加强横梁与前机舱边梁前段和前车架连接件连接提升了前机舱的整体刚度。

27、2.由于将前机舱内主要受力的前机舱边梁前段、前车架连接件、前机舱边梁加强板、前减震塔总成和前壁板加强横梁设计为铝合金压铸件,其他零件采用传统的钢制钣金件,形成了前机舱钢铝混合的加强结构,既能解决前机舱刚度低、重量大、生产周期长等问题,又能降低前期资金投入过大的问题,实现性能、轻量化、生产周期及成本的平衡,且在售后维修时,单独更换铝合金压铸件的成本远低于更换整个前机舱一体铸铝结构,售后成本更低。

- 还没有人留言评论。精彩留言会获得点赞!