一种复合材料U形单元加筋壁板及其整体成型方法与流程

本发明涉及复合材料壁板结构成型,具体涉及一种复合材料u形单元加筋壁板及其整体成型方法。

背景技术:

1、目前复合材料在汽车领域应用越来越广泛,并且在汽车车身骨架上应用的部位和数量已经成为衡量汽车结构轻量化和先进性的重要指标之一。

2、传统的复合材料u形单元加筋壁板主要应用在飞机机翼、尾翼等主承力结构上,如图1所示,采用热压罐成型工艺,为了保证组装和成型的壁板质量,壁板模具和立筋模具需要组装在一起后进热压罐成型。随着复合材料在汽车结构的应用越来越广泛,复合材料加筋壁板开始应用于汽车主承力和次承力部件,相比较飞机机翼结构,此类结构承受载荷较小,要求单模具整体成型从而降低成本提高生产效率,如采用传统方法成型,存在如下弊端:

3、(1)需要1个壁板模具和多个立筋模具,且模具需要工装进行定位和组装,模具之间存在配合难度较大、配合精度难以保证等问题;

4、(2)立筋和壁板需要单独铺贴成型并在工装上配合固定,其配合面容易出现难以压实和质量缺陷,界面强度难以保证;

5、(3)热压罐成型过程步骤较多、成本过高,难以满足汽车零部件的批量化生产效率和生产成本要求。

6、因此,发明人提供了一种复合材料u形单元加筋壁板及其整体成型方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种复合材料u形单元加筋壁板及其整体成型方法,解决了汽车用复合材料加筋壁板的批量化生产难度大、效率低的技术问题。

3、(2)技术方案

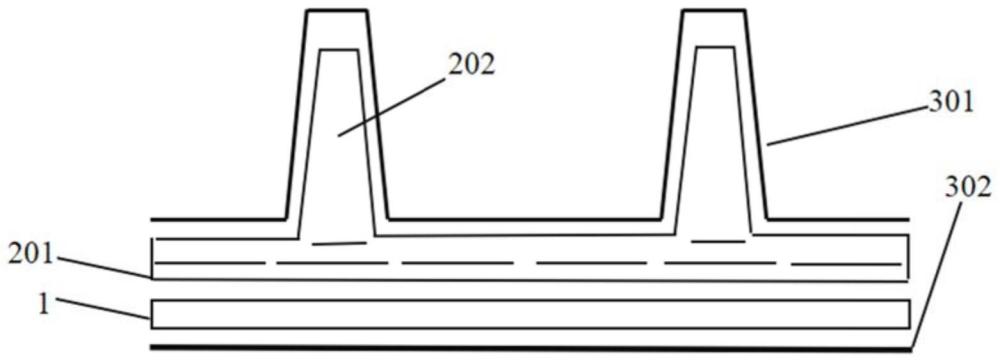

4、本发明的第一方面提供了一种复合材料u形单元加筋壁板,包括蒙皮和u形单元,多个所述u形单元依次间隔设于所述蒙皮的上表面,所述u形单元包括u形单元腹板及分别连接于所述u形单元腹板两侧的u形单元立筋;所述蒙皮的材质为多层热固性连续纤维预浸料,所述u形单元的材质为多层热固性长纤维片状模塑料。

5、进一步地,所述蒙皮与所述u形单元中的纤维为同一种纤维,且所述蒙皮采用准各向同性铺层。

6、进一步地,所述蒙皮与所述u形单元中的树脂为同一种树脂。

7、进一步地,所述蒙皮中的树脂粘度大于所述u形单元中的树脂粘度。

8、进一步地,所述u形单元中的长纤维长度为10~30mm。

9、进一步地,所述立筋的高度为10~50mm,厚度为2~5mm。

10、进一步地,相邻的两个所述u形单元立筋的间距大于所述u形单元立筋的高度的10倍。

11、进一步地,所述蒙皮与所述u形单元腹板的厚度相同。

12、本发明的第二方面提供了一种复合材料u形单元加筋壁板的整体成型方法,采用的模压模具包括上模具及下模具,包括以下步骤:

13、在所述下模具上设置脱模层;

14、在所述脱模层上铺覆多层热固性连续纤维预浸料,形成蒙皮预制件;

15、在所述多层热固性连续纤维预浸料上摆放多层热固性长纤维片状模塑料,形成u形单元腹板预制件;

16、在所述腹板预制件上对应于立筋的位置处摆放多层热固性长纤维片状模塑料,形成u形单元立筋预制件;

17、将所述上模具罩设于所述u形单元腹板预制件及所述u形单元立筋预制件;

18、对所述模压模具进行加热加压,得到复合材料u形单元加筋壁板。

19、进一步地,所述上模具的内壁上涂覆有脱模剂,所述脱模剂为硅脂或有机硅。

20、(3)有益效果

21、综上,本发明通过将传统复合材料u形单元加筋壁板分成了材料、结构相对独立的蒙皮、u形单元两个部分,u形单元选用热固性长纤维片状模塑料,由于树脂流动性良好,多个u形单元的成型只需要一套模具,u形单元和蒙皮可以一起铺贴,u形单元的材料下料尺寸、铺贴摆放位置顺序要求大大降低,从而克服了传统复合材料u形单元加筋壁板成型过程中存在的多个模具组装定位精度难以保证、单独铺贴再组装配合过程中难以压实容易出现缺陷、成型步骤较多而成本过高的问题,从而实现汽车用复合材料带筋壁板的大批量、低成本和高效率生产。

技术特征:

1.一种复合材料u形单元加筋壁板,其特征在于,包括蒙皮(1)和u形单元(2),多个所述u形单元(2)依次间隔设于所述蒙皮(1)的上表面,所述u形单元(2)包括u形单元腹板(201)及分别连接于所述腹板(201)两侧的u形单元立筋(202);所述蒙皮(1)的材质为多层热固性连续纤维预浸料,所述u形单元(2)的材质为多层热固性长纤维片状模塑料。

2.根据权利要求1所述的复合材料u形单元加筋壁板,其特征在于,所述蒙皮(1)与所述u形单元(2)中的纤维为同一种纤维,且所述蒙皮(1)采用准各向同性铺层。

3.根据权利要求2所述的复合材料u形单元加筋壁板,其特征在于,所述蒙皮(1)与所述u形单元(2)中的树脂为同一种树脂。

4.根据权利要求3所述的复合材料u形单元加筋壁板,其特征在于,所述蒙皮(1)中的树脂粘度大于所述u形单元(2)中的树脂粘度。

5.根据权利要求1所述的复合材料u形单元加筋壁板,其特征在于,所述u形单元(2)中的长纤维长度为10~30mm。

6.根据权利要求1所述的复合材料u形单元加筋壁板,其特征在于,所述立筋的高度为10~50mm,厚度为2~5mm。

7.根据权利要求1或6所述的复合材料u形单元加筋壁板,其特征在于,相邻的两个所述u形单元立筋(202)的间距大于所述u形单元立筋(202)的高度的10倍。

8.根据权利要求1所述的复合材料u形单元加筋壁板,其特征在于,所述蒙皮(1)与所述u形单元腹板(201)的厚度相同。

9.一种如权利要求1-8中任一项所述的复合材料u形单元加筋壁板的整体成型方法,其特征在于,采用的模压模具包括上模具及下模具,该方法包括以下步骤:

10.根据权利要求9所述的复合材料u形单元加筋壁板的整体成型方法,其特征在于,所述上模具的内壁上涂覆有脱模剂,所述脱模剂为硅脂或有机硅。

技术总结

本发明涉及复合材料壁板结构及其成型技术领域,具体涉及一种复合材料U形单元加筋壁板及其整体成型方法。复合材料U形单元加筋壁板包括蒙皮和U形单元,多个U形单元依次间隔设于蒙皮的上表面,U形单元包括U形单元腹板及分别连接于U形单元腹板两侧的U形单元立筋;蒙皮的材质为多层热固性连续纤维预浸料,U形单元的材质为多层热固性长纤维片状模塑料。该复合材料U形单元加筋壁板及其整体成型方法的目的是解决汽车用复合材料加筋壁板的批量化生产难度大、效率低的问题。

技术研发人员:肖志远,魏崴,苑晓洁,陈旭,郝巍,胡孝才,孙树凯,马俊祥,岳海阔,李玉平

受保护的技术使用者:中航复合材料有限责任公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!