车身连接结构的制作方法

本技术涉及汽车制造,具体而言,涉及一种车身连接结构。

背景技术:

1、近年来,汽车工业快速发展。在燃油车排放法规日益严格、电动车续航不足、电池能量密度难以提升的背景下,汽车轻量化成为解决上述问题的有效路径。全铝车身作为汽车轻量化的一个领域,其对节能减排,提高续航里程,促进汽车工业的可持续发展具有重要意义。

2、现有技术中,全铝车身骨架由多个横梁和多个竖梁组成,横梁和竖梁之间通过连接接头连接。目前,全铝车身的应用主要包括铝型材的焊接、铆接、螺接三种连接结构形式。铝型材焊接车身轻量化效果最好,但焊缝处强度弱化,变形难控制,维修性差。铝型材铆接及螺接车身连接强度高,但轻量化效果差。

技术实现思路

1、本实用新型提供了一种车身连接结构,以至少解决现有技术中的车身连接结构轻量化效果差的问题。

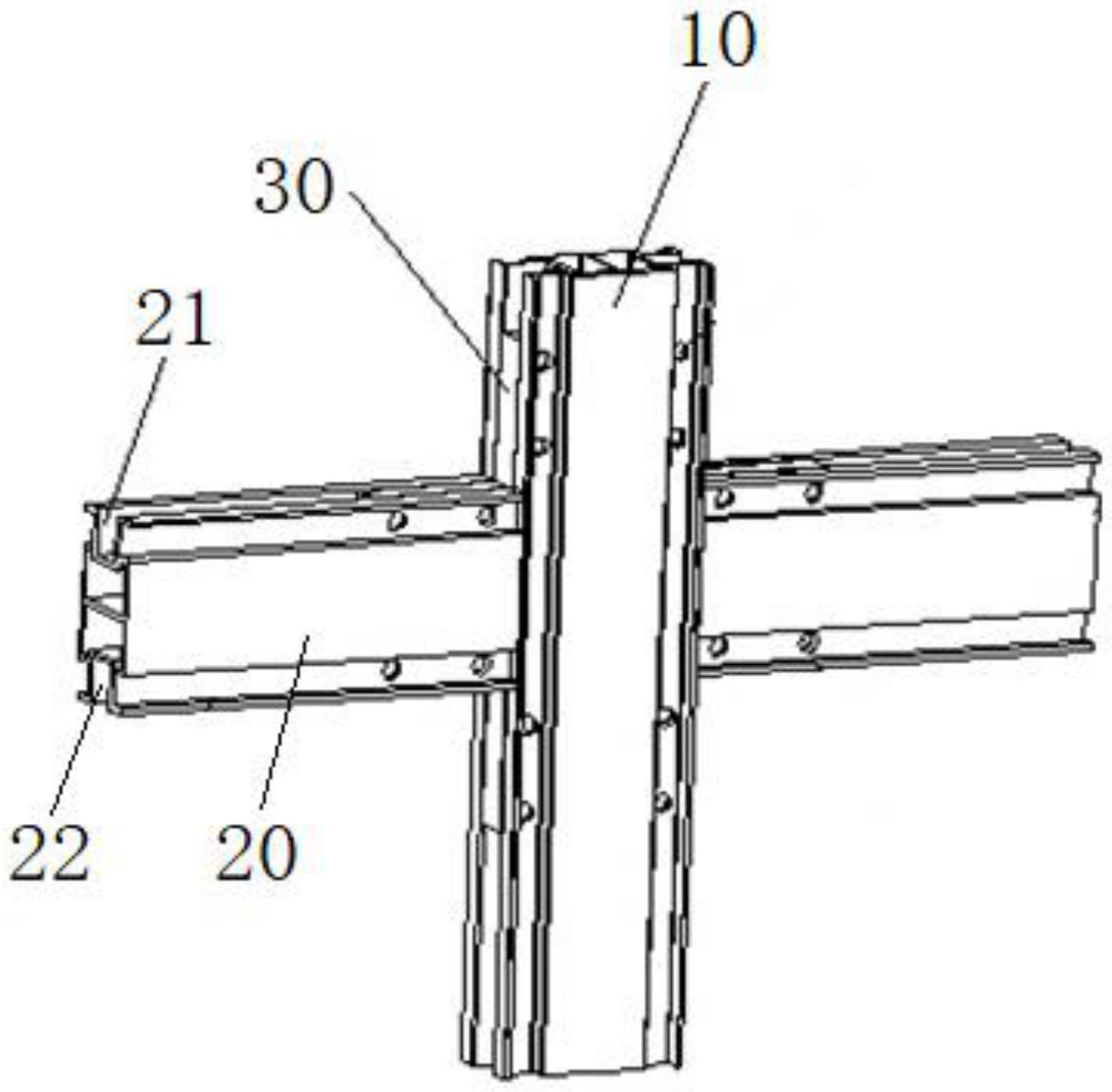

2、为了解决上述问题,本实用新型提供了一种车身连接结构,包括:竖梁,竖梁具有第一凹槽;横梁,横梁的两端分别具有第二凹槽和第三凹槽;连接接头,连接接头包括第一连接件、第二连接件和第三连接件,第二连接件、第三连接件均和第一连接件连接,第一连接件插入第一凹槽中,且和第一凹槽的内壁可拆卸连接,第二连接件插入第二凹槽中,且和第二凹槽的内壁可拆卸连接,第三连接件插入第三凹槽中,且和第三凹槽的内壁可拆卸连接;其中,横梁、竖梁和连接接头均由铝合金制成,第一连接件、第二连接件和第三连接件均具有至少一个减重孔。

3、进一步地,减重孔贯穿第一连接件、第二连接件和第三连接件设置,减重孔沿第一连接件、第二连接件和第三连接件的长度方向延伸。

4、进一步地,减重孔的形状为腰型孔或多边形孔。

5、进一步地,第一连接件的两端分别具有第一导向面和第二导向面,第一导向面和第二导向面均背离第二连接件设置。

6、进一步地,车身连接结构还包括第一紧固件、第二紧固件和第三紧固件,第一连接件通过第一紧固件和第一凹槽的内壁连接,第二连接件通过第二紧固件和第二凹槽的内壁连接,第三连接件通过第三紧固件和第三凹槽的内壁连接。

7、进一步地,第一连接件具有第一装配孔,第二连接件具有第二装配孔,第三连接件具有第三装配孔,第一凹槽对应的两个侧壁均设置有第一安装孔,第二凹槽对应的两个侧壁均设置有第二安装孔,第三凹槽对应的两个侧壁均设置有第三安装孔,第一紧固件依次穿入第一凹槽一个侧壁的第一安装孔、第一装配孔、第一凹槽另一个侧壁的第一安装孔,以将第一连接件和第一凹槽连接,第二紧固件依次穿入第二凹槽一个侧壁的第二安装孔、第二装配孔、第二凹槽另一个侧壁的第二安装孔,以将第二连接件和第二凹槽连接,第三紧固件依次穿入第三凹槽一个侧壁的第三安装孔、第三装配孔、第三凹槽另一个侧壁的第三安装孔,以将第三连接件和第三凹槽连接。

8、进一步地,第一紧固件包括第一螺栓和第一螺母,竖梁包括主板体和设置在主板体两端的限位板体,限位板体包括第一l形板和第二l形板,第一l形板、第二l形板和主板体共同形成第一凹槽,第一l形板和主板体形成第一限位槽,第二l形板和主板体形成第二限位槽,第一l形板、第二l形板均具有第一安装孔,第一螺母位于第二限位槽内,且和第二限位槽的内壁限位配合,第一螺栓包括相互连接的螺帽和螺杆,螺杆穿过第一安装孔、第一装配孔,且和第一螺母螺纹配合,螺帽和第一限位槽的内壁抵接。

9、进一步地,第一螺母为多边形螺母,第二限位槽的宽度为w,第一螺母的外接圆直径为d,第一螺母的内接圆直径为d,d<w<d。

10、进一步地,第一装配孔、第一安装孔和第一紧固件均为多个,多个第一装配孔和多个第一安装孔一一对应设置,多个第一紧固件分别穿入对应的多个第一装配孔和多个第一安装孔中。

11、进一步地,第二连接件和第三连接件平行,第二连接件和第三连接件均和第一连接件垂直。

12、应用本实用新型的技术方案,提供了一种车身连接结构,包括:竖梁,竖梁具有第一凹槽;横梁,横梁的两端分别具有第二凹槽和第三凹槽;连接接头,连接接头包括第一连接件、第二连接件和第三连接件,第二连接件、第三连接件均和第一连接件连接,第一连接件插入第一凹槽中,且和第一凹槽的内壁可拆卸连接,第二连接件插入第二凹槽中,且和第二凹槽的内壁可拆卸连接,第三连接件插入第三凹槽中,且和第三凹槽的内壁可拆卸连接;其中,横梁、竖梁和连接接头均由铝合金制成,第一连接件、第二连接件和第三连接件均具有至少一个减重孔。采用该方案,在第一连接件、第二连接件和第三连接件均设置有至少一个减重孔,这样在保证车身骨架的强度要求的同时尽可能地减小连接接头的重量,从而提高了车身连接结构的减重效果,实现了轻量化的目的;并且将第一连接件和第一凹槽的内壁可拆卸连接、将第二连接件和第二凹槽的内壁可拆卸连接、将第三连接件和第三凹槽的内壁可拆卸连接,这样在横梁或竖梁损坏时,便于拆卸和安装。

技术特征:

1.一种车身连接结构,其特征在于,包括:

2.根据权利要求1所述的车身连接结构,其特征在于,所述减重孔(311)贯穿所述第一连接件(31)、所述第二连接件(32)和所述第三连接件(33)设置,所述减重孔(311)沿所述第一连接件(31)、所述第二连接件(32)和所述第三连接件(33)的长度方向延伸。

3.根据权利要求1所述的车身连接结构,其特征在于,所述减重孔(311)的形状为腰型孔或多边形孔。

4.根据权利要求1所述的车身连接结构,其特征在于,所述第一连接件(31)的两端分别具有第一导向面(312)和第二导向面(313),所述第一导向面(312)和所述第二导向面(313)均背离所述第二连接件(32)设置。

5.根据权利要求1所述的车身连接结构,其特征在于,所述车身连接结构还包括第一紧固件(40)、第二紧固件(50)和第三紧固件(60),所述第一连接件(31)通过所述第一紧固件(40)和所述第一凹槽(11)的内壁连接,所述第二连接件(32)通过所述第二紧固件(50)和所述第二凹槽(21)的内壁连接,所述第三连接件(33)通过所述第三紧固件(60)和所述第三凹槽(22)的内壁连接。

6.根据权利要求5所述的车身连接结构,其特征在于,所述第一连接件(31)具有第一装配孔(314),所述第二连接件(32)具有第二装配孔(321),所述第三连接件(33)具有第三装配孔(331),所述第一凹槽(11)对应的两个侧壁均设置有第一安装孔,所述第二凹槽(21)对应的两个侧壁均设置有第二安装孔,所述第三凹槽(22)对应的两个侧壁均设置有第三安装孔,所述第一紧固件(40)依次穿入所述第一凹槽(11)一个侧壁的第一安装孔、所述第一装配孔(314)、所述第一凹槽(11)另一个侧壁的第一安装孔,以将所述第一连接件(31)和所述第一凹槽(11)连接,所述第二紧固件(50)依次穿入所述第二凹槽(21)一个侧壁的第二安装孔、所述第二装配孔(321)、所述第二凹槽(21)另一个侧壁的第二安装孔,以将所述第二连接件(32)和所述第二凹槽(21)连接,所述第三紧固件(60)依次穿入所述第三凹槽(22)一个侧壁的第三安装孔、所述第三装配孔(331)、所述第三凹槽(22)另一个侧壁的第三安装孔,以将所述第三连接件(33)和所述第三凹槽(22)连接。

7.根据权利要求6所述的车身连接结构,其特征在于,所述第一紧固件(40)包括第一螺栓(41)和第一螺母(42),所述竖梁(10)包括主板体(12)和设置在所述主板体(12)两端的限位板体(13),所述限位板体(13)包括第一l形板(131)和第二l形板(132),所述第一l形板(131)、所述第二l形板(132)和所述主板体(12)共同形成所述第一凹槽(11),所述第一l形板(131)和所述主板体(12)形成第一限位槽,所述第二l形板(132)和所述主板体(12)形成第二限位槽(15),所述第一l形板(131)、所述第二l形板(132)均具有所述第一安装孔,所述第一螺母(42)位于所述第二限位槽(15)内,且和所述第二限位槽(15)的内壁限位配合,所述第一螺栓(41)包括相互连接的螺帽和螺杆(411),所述螺杆(411)穿过所述第一安装孔、所述第一装配孔(314),且和所述第一螺母(42)螺纹配合,所述螺帽和所述第一限位槽的内壁抵接。

8.根据权利要求7所述的车身连接结构,其特征在于,所述第一螺母(42)为多边形螺母,所述第二限位槽(15)的宽度为w,所述第一螺母(42)的外接圆直径为d,所述第一螺母(42)的内接圆直径为d,d<w<d。

9.根据权利要求6所述的车身连接结构,其特征在于,所述第一装配孔(314)、所述第一安装孔和所述第一紧固件(40)均为多个,多个所述第一装配孔(314)和多个所述第一安装孔一一对应设置,多个所述第一紧固件(40)分别穿入对应的多个所述第一装配孔(314)和多个所述第一安装孔中。

10.根据权利要求1所述的车身连接结构,其特征在于,所述第二连接件(32)和所述第三连接件(33)平行,所述第二连接件(32)和所述第三连接件(33)均和所述第一连接件(31)垂直。

技术总结

本技术提供了一种车身连接结构,包括:竖梁,竖梁具有第一凹槽;横梁,横梁的两端分别具有第二凹槽和第三凹槽;连接接头,连接接头包括第一连接件、第二连接件和第三连接件,第二连接件、第三连接件均和第一连接件连接,第一连接件插入第一凹槽中,且和第一凹槽的内壁可拆卸连接,第二连接件插入第二凹槽中,且和第二凹槽的内壁可拆卸连接,第三连接件插入第三凹槽中,且和第三凹槽的内壁可拆卸连接;其中,横梁、竖梁和连接接头均由铝合金制成,第一连接件、第二连接件和第三连接件均具有至少一个减重孔。通过本技术提供的技术方案,能够解决现有技术中的车身连接结构轻量化效果差的问题。

技术研发人员:胡国强,李英东,任毅斌,徐志强,宋小雨,周保成,李秀磊,刘云刚,刘庆永,刘宽心,王国军

受保护的技术使用者:中铝材料应用研究院有限公司

技术研发日:20230626

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!