一种加强横梁总成、前地板总成及汽车的制作方法

本申请涉及白车身,具体涉及一种加强横梁总成、前地板总成及汽车。

背景技术:

1、近些年,为了响应新能源政策,汽车厂在大力开发新能源汽车。对于新能源汽车而言,在原有电量设计的基础上,如何增加续航里程,其中一个重要的解决方案就是车身轻量化设计。

2、前地板焊接总成中的加强横梁是实现承载座椅安装和防止侧面碰撞的重要的零部件,也是提升前地板焊接总成本身强度和刚度的关键结构零件,一般由加强横梁本体和加强件等组成,通过点焊将加强件与加强横梁本体连接,形成加强横梁总成,再通过点焊焊接于前地板焊接总成上。

3、但是,为了防止加强横梁本体变形,加强横梁本体为钣金件,再加上同为钣金件的加强件,车身自重增加,会影响电池使用效率。并且加强件与加强横梁本体之间通过点焊连接,贴合程度较低,加强件与加强横梁本体的形成的结构框架在车辆侧面碰撞时折弯风险较大,设于横梁本体下方的电池包容易受到挤压。

技术实现思路

1、本申请提供一种加强横梁总成、前地板总成及汽车,在防止横梁本体变形的基础上,实现车身轻量化设计的目的。本申请的技术方案如下:

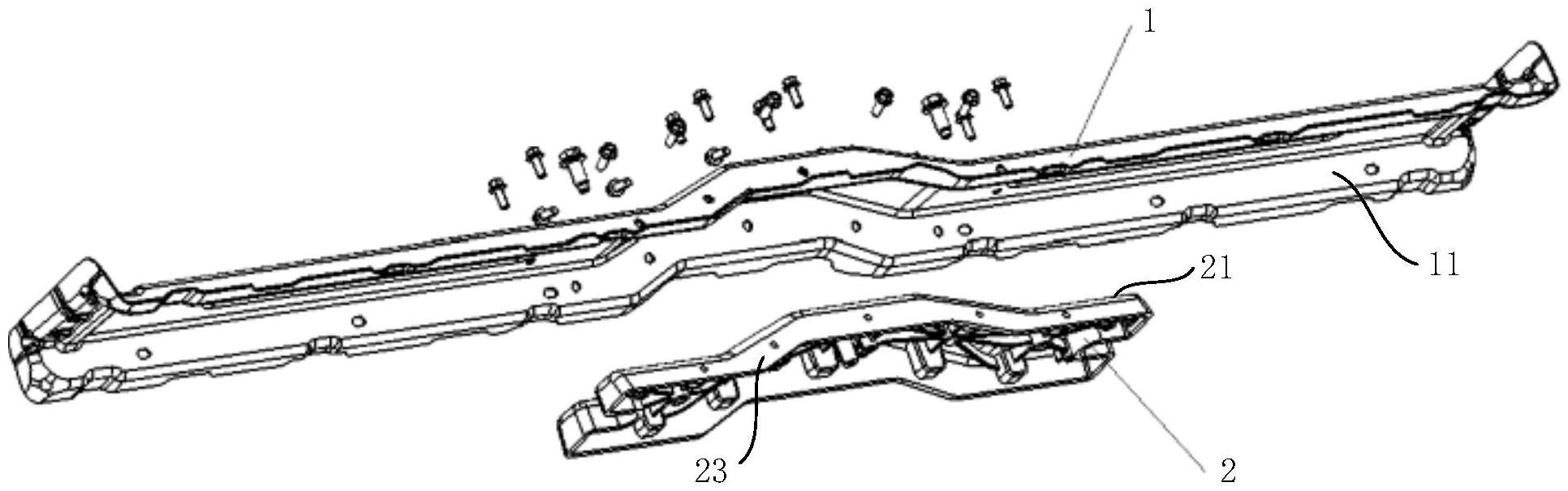

2、根据本申请涉及的第一方面,提供一种加强横梁总成,包括横梁本体和压铸铝加强件,压铸铝加强件设于横梁本体下方,与横梁本体连接。压铸铝加强件的上表面与横梁本体的下表面贴合,压铸铝加强件内设有多条加强筋。

3、根据上述技术手段,本申请的加强件为压铸铝材料,相比钣金件,重量轻,在防止横梁本体变形的基础上,减轻了加强件的重量,实现车身轻量化设计。铸铝材料方便加强件弯折为贴合横梁本体的形状,使得加强件与横梁本体更好贴合,增加两者之间的接触面积,加强横梁本体的连接强度,抑制横梁本体形变。再加上压铸铝加强件内部还设有加强筋,增强压铸铝加强件的强度和刚性,防止加强件变形。电池设于加强横梁总成下方,以上结构增强了加强横梁总成的结构强度,从而提高了加强横梁总成对电池的防护作用。

4、在一种可能的实施方式中,横梁本体的两侧分别设有第一翻边,第一翻边与压铸铝加强件的侧面贴合,通过螺栓将第一翻边于压铸铝加强件的侧面连接。

5、根据上述技术手段,增加横梁本体与压铸铝加强件的接触面积,此时压铸铝加强件卡在横梁本体内,固定压铸铝加强件的位置,防止压铸铝加强件移动。

6、在一种可能的实施方式中,压铸铝加强件的侧面的内侧设有多个连接柱;内侧包括沿压铸铝加强件的宽度方向相对的第一侧面和第二侧面,多个连接柱分布在第一侧面和第二侧面,至少两个连接柱相对设置,加强筋的两端分别与相对设置的两个连接柱连接。

7、根据上述技术手段,加强筋抵在第一侧面和第二侧面之间,在压铸铝加强件的宽度方向支撑压铸铝加强件,进而保持横梁本体的宽度,降低横梁本体的变形风险。与加强筋直接与压铸铝加强件的内侧连接相比,连接柱与内侧的接触面积大,加强筋通过连接柱与内侧连接,内侧受到的压强减少,当汽车发生碰撞后,加强筋难以伸到压铸铝加强件的外部,加强筋对横梁本体的破坏性小,进而减少横梁本体变形。

8、在一种可能的实施方式中,连接柱设有卡槽,加强筋的一端伸入卡槽内。

9、根据上述技术手段,提高加强筋与连接柱的连接强度,减少汽车侧面碰撞时加强横梁总成的折弯风险。

10、在一种可能的实施方式中,多条加强筋相互连接,形成十字形结构。

11、根据上述技术手段,多条加强筋结构设计形成等效的十字型交叉结构,支撑压铸铝加强件,传力明确,缩短支撑体系传力路径,将碰撞时受到的冲击力通过加强筋四散传导至压铸铝加强件的不同位置,进而减小压铸铝加强件的变形量,从而对横梁本体起到支撑作用。

12、在一种可能的实施方式中,沿压铸铝加强件的长度方向,压铸铝加强件的两端分别设有向所述压铸铝加强件的内侧凹陷的第一凹槽和第二凹槽。横梁本体上设有第一定位孔和第二定位孔,第一定位孔与第一凹槽相对应,第二定位孔与第二凹槽相对应;第一螺栓依次穿过第一定位孔和第一凹槽,第一螺栓的侧面与第一凹槽相抵;第二螺栓依次穿过第二定位孔和第二凹槽,第二螺栓的侧面与第二凹槽相抵。

13、根据上述技术手段,本申请以第一定位孔和第二定位孔为定位点,将压铸铝加强件限制在第一螺栓和第二螺栓之间,进而加强特定长度的横梁本体的连接强度,减少压铸铝加强件的长度,节约材料。

14、在一种可能的实施方式中,横梁本体设有凸起,压铸铝加强件至少与凸起的底面贴合。

15、根据上述技术手段,本申请的凸起用于避让电池包的高压线束,压铸铝加强件设于凸起下方,提高凸起的强度,避免或减小侧面碰撞发生时凸起部位折弯导致的传力失效,保护电池包,防止电池包受到挤压。

16、在一种可能的实施方式中,压铸铝加强件为一体成型结构。

17、根据上述技术手段,高压真空压制制作简单,一体成型方便制作。

18、根据本申请提供的第二方面,提供一种前地板总成,包括左侧门槛边梁、右侧门槛边梁、前地板和如上述任一实施例所述的加强横梁总成;加强横梁总成设于前地板上方,与前地板连接;加强横梁总成两侧分别与左侧门槛边梁和右侧门槛边梁连接。

19、根据本申请提供的第三方面,提供一种汽车,包括电池包和如上述实施例所述的前地板总成。电池包设于前地板总成下方。

20、由此,本申请的上述技术特征具有以下有益效果:

21、(1)本申请的加强件为重量轻的压铸铝材料,在防止横梁本体变形的基础上,减轻了加强件的重量,实现车身轻量化设计。

22、(2)铸铝材料方便加强件弯折为贴合横梁本体的形状,使得加强件与横梁本体更好贴合,增加两者之间的接触面积,加强横梁本体的连接强度,抑制横梁本体形变。

23、(3)压铸铝加强件内部的加强筋,增强压铸铝加强件的强度和刚性,防止加强件变形。

24、需要说明的是,第二方面和第三方面所带来的技术效果可参见第一方面中对应的加强横梁总成所带来的技术效果,此处不再赘述。

25、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:

1.一种加强横梁总成,其特征在于,包括:横梁本体(1)和压铸铝加强件(2),所述压铸铝加强件(2)设于所述横梁本体(1)下方,与所述横梁本体(1)连接;所述压铸铝加强件(2)的上表面与所述横梁本体(1)的下表面贴合,所述压铸铝加强件(2)内设有多条加强筋(22)。

2.根据权利要求1所述的加强横梁总成,其特征在于,所述横梁本体(1)的两侧分别设有第一翻边(11),所述第一翻边(11)与所述压铸铝加强件(2)的侧面贴合,通过螺栓将所述第一翻边(11)与所述压铸铝加强件(2)的侧面连接。

3.根据权利要求2所述的加强横梁总成,其特征在于,所述压铸铝加强件(2)的侧面的内侧设有多个连接柱(24);所述内侧包括沿所述压铸铝加强件(2)的宽度方向相对的第一侧面(25)和第二侧面(26),所述多个连接柱(24)分布在所述第一侧面(25)和第二侧面(26),至少两个所述连接柱(24)相对设置,所述加强筋(22)的两端分别与相对设置的两个连接柱(24)连接。

4.根据权利要求3所述的加强横梁总成,其特征在于,所述连接柱(24)设有卡槽,所述加强筋(22)的一端伸入所述卡槽内。

5.根据权利要求1所述的加强横梁总成,其特征在于,所述多条加强筋(22)相互连接,形成十字形结构。

6.根据权利要求1所述的加强横梁总成,其特征在于,沿所述压铸铝加强件(2)的长度方向,所述压铸铝加强件(2)的两端分别设有向所述压铸铝加强件(2)的内侧凹陷的第一凹槽(27)和第二凹槽(28);所述横梁本体(1)上设有第一定位孔(12)和第二定位孔(13),所述第一定位孔(12)与所述第一凹槽(27)相对应,所述第二定位孔(13)与所述第二凹槽(28)相对应;第一螺栓依次穿过所述第一定位孔(12)和所述第一凹槽(27),所述第一螺栓的侧面与所述第一凹槽(27)相抵;第二螺栓依次穿过所述第二定位孔(13)和所述第二凹槽(28),所述第二螺栓与所述第二凹槽(28)相抵。

7.根据权利要求1所述的加强横梁总成,其特征在于,所述横梁本体(1)设有凸起,所述压铸铝加强件(2)至少与所述凸起的底面贴合。

8.根据权利要求1所述的加强横梁总成,其特征在于,所述压铸铝加强件(2)为一体成型结构。

9.一种前地板总成,其特征在于,包括左侧门槛边梁(5)、右侧门槛边梁(4)、前地板(3)和如权利要求1-8任一项所述的加强横梁总成;所述加强横梁总成设于所述前地板(3)上方,与所述前地板(3)连接;所述加强横梁总成两侧分别与左侧门槛边梁(5)和右侧门槛边梁(4)连接。

10.一种汽车,其特征在于,包括电池包(6)和如权利要求9所述的前地板总成,所述电池包(6)设于所述前地板总成下方。

技术总结

本申请涉及一种加强横梁总成、前地板总成及汽车,涉及白车身技术领域,其中,加强横梁总成包括横梁本体和压铸铝加强件,压铸铝加强件设于横梁本体下方,与横梁本体连接。压铸铝加强件的上表面与横梁本体的下表面贴合,压铸铝加强件内设有多条加强筋。在防止横梁本体变形的基础上,减轻了加强件的重量,实现车身轻量化设计;铸铝材料方便加强件弯折为贴合横梁本体的形状,使得加强件与横梁本体更好贴合,增加两者之间的接触面积,加强横梁本体的连接强度,抑制横梁本体形变;压铸铝加强件内部的加强筋,增强压铸铝加强件的强度和刚性,防止加强件变形。

技术研发人员:吴春广,潘凤刚,李军奎,焦哲

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:20230726

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!