一种差动-液压高低频动态协同的铰接车辆转向控制系统

本发明属于铰接式转向车辆线控转向,具体涉及一种差动-液压高低频动态协同的铰接车辆转向控制系统。

背景技术:

1、作为一种重要的工程机械,铰接式转向车辆相比轮式转向车辆具有良好的机动性和适用性,其结构简单、制造容易、作业效率高,广泛应用于农业、建筑、林业和采矿等行业。铰接转向车辆的前后车体采用铰接方式连接,通过对称布置在铰接点两侧的转向油缸伸缩产生的转向力矩使前后车体形成一定铰接角,从而实现整车转向。

2、目前,随着绿色矿山和智慧矿山发展目标的提出,铰接式转向车辆的低碳化、智能化成为了重要的发展方向。转向系统作为铰接式转向车辆的重要执行机构,其性能直接决定着整车的转向精度和操控性,然而传统的液压转向系统存在三点明显的不足:第一,传统液压转向机构油压较高,能量利用效率偏低,不符合低碳化发展趋势;第二,传统液压转向系统存在明显的非线性特性,无法有效保证响应速度和精度,驾驶员需要根据工况条件频繁调整操纵杆,加重了驾驶员的工作负担,主动安全性较差;第三,由于传统液压转向机构在响应速度上存在先天不足,在纯液压转向的基础上设计的线控转向系统在闭环控制的过程中,其三位四通换向阀需要根据车辆实际的转向状态进行频繁动作换向,容易造成系统冲击较大、转向机构机械寿命衰减较快等问题。单纯通过降低液压转向机构的输入油压或者优化液压转向系统的机械结构已经难以从根本上解决问题。

3、因此,针对采用传统液压转向机构的铰接式转向车辆转向能量利用率低、转向精度和跟随性差等问题,提出了一种差动-液压高低频动态协同的铰接车辆转向控制系统。

技术实现思路

1、本发明基于分布驱动铰接式转向车辆各电机可独立控制的特点及线控底盘技术,充分利用液压转向和差动转向各自的响应特点,解决了采用传统液压转向机构的铰接式转向车辆转向能量利用率低、系统冲击大,转向响应速度、精度和跟随性差的问题。

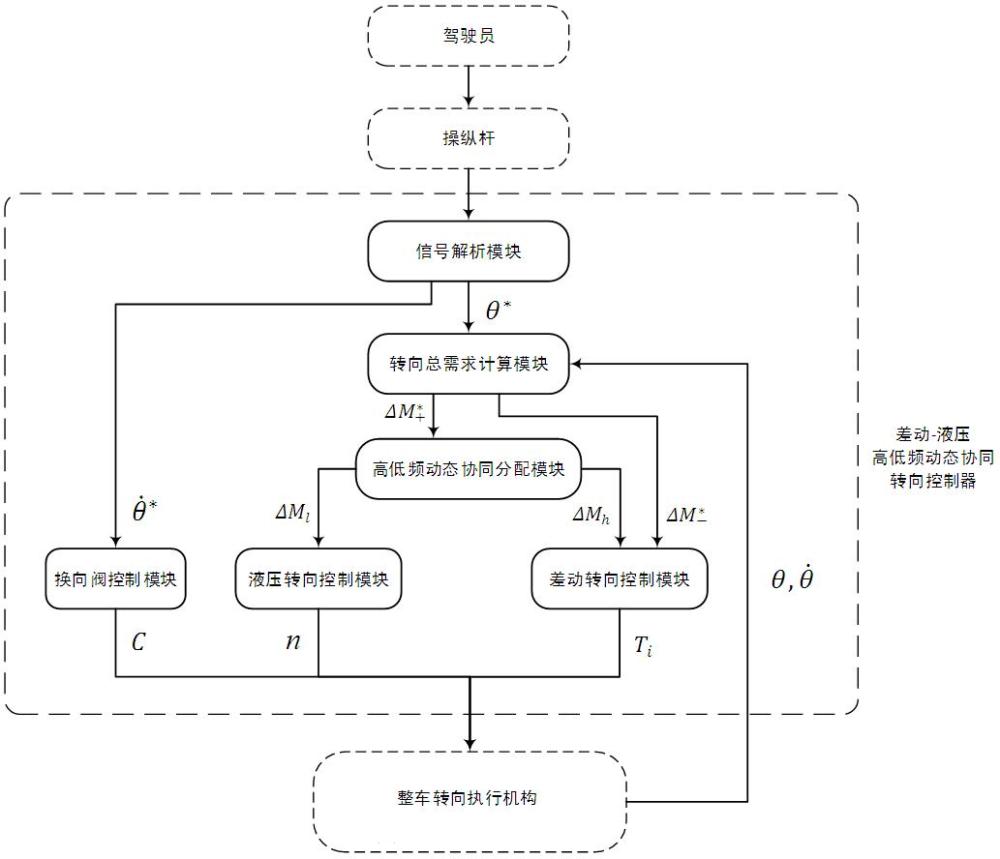

2、本发明提供了如下技术方案:一种差动-液压高低频动态协同的铰接车辆转向控制系统,搭载于带有液压转向机构的分布驱动铰接式转向车辆,包括操纵杆、差动-液压高低频动态协同转向控制器和整车转向执行机构;

3、整车转向执行机构包括液压转向机构和差动转向机构;

4、差动-液压高低频动态协同转向控制器包括信号解析模块、转向总需求计算模块、高低频动态协同分配模块、换向阀控制模块、液压转向控制模块和差动转向控制模块;

5、信号解析模块用于对操纵杆输入的转向信息进行解析,并输出目标转向铰接角和目标转向铰接角速度;

6、转向总需求计算模块用于对目标转向铰接角和铰接式转向车辆的反馈转向铰接角、反馈转向铰接角速度进行整体闭环控制,实时计算整车转向需求力矩;将整车转向需求力矩区分为与目标转向铰接角速度同向的正向力矩和与目标转向铰接角速度反向的反向力矩;

7、高低频动态协同分配模块通过低通滤波的方式将正向力矩分配为低频正向力矩和高频正向力矩;低频正向力矩由液压转向机构进行动作响应,高频正向力矩及全部反向力矩由差动转向机构进行动作响应;

8、液压转向控制模块进一步计算出液压转向机构执行动作响应铰接式转向车辆的油泵电机的转速;

9、差动转向控制模块进一步计算出差动转向机构执行动作响应铰接式转向车辆的各驱动轮的力矩;

10、换向阀控制模块用于采集目标转向铰接角速度,并对液压转向机构中的电控换向阀的动作进行控制,实现液压转向机构的动作方向控制与铰接式转向车辆实际转向状态的解耦。

11、进一步地,转向总需求计算模块包括基于位置环和速度环的双环伺服控制器,通过限制速度环的输入,形成反馈转向铰接角对目标转向铰接角的随动效应。

12、进一步地,转向总需求计算模块包括转向位置调节器、转向速度调节器、斩波调节器及饱和环节;转向位置调节器的输入参数包括目标转向铰接角和反馈转向铰接角;转向速度调节器的输入参数包括反馈铰接角速度;转向位置调节器、转向速度调节器分别对应位置环和速度环;饱和环节包括第一个饱和环节和第二个饱和环节,第一个饱和环节用于限制位置环的输出,使速度环的输入始终保持符号一致;第二个饱和环节用于滤除整车转向执行机构物理上限之外的信号数值;斩波调节器用于将整车转向需求力矩区分为正向力矩和反向力矩,反向力矩全部分配给差动转向控制模块,正向力矩输入到高低频动态协同分配模块进行进一步分配。

13、进一步地,电控换向阀为三位四通电控换向阀,换向阀控制模块通过采集目标转向铰接角速度的符号,形成对三位四通电控换向阀唯一的控制信号,表示为:

14、

15、0、1、2分别对应三位四通电控换向阀左位、中位、右位三种动作状态。

16、进一步地,高低频动态协同分配模块接收正向力矩后分配为低频正向力矩和高频正向力矩,其大小由下式表示:

17、

18、式中,为液压转向力矩;

19、低通滤波算法由下式表示:

20、

21、式中,为滤波系数,为当前时刻,为上一时刻;

22、其中,低频正向力矩由液压转向机构执行动作响应,高频正向力矩由差动转向机构执行动作响应;

23、至此,整车转向需求力矩分配为液压转向力矩和差动转向力矩:

24、。

25、进一步地,差动转向力矩分配到铰接式转向车辆的各个驱动轮,按下式计算各个驱动轮的驱动力矩,i=1,2,3,4:

26、

27、其中,分别为左前驱动轮、右前驱动轮、左后驱动轮、右后驱动轮的驱动力矩,为铰接式转向车辆正常行驶时各个驱动轮的驱动力矩,和分别为铰接式转向车辆的前车体的差动转向需求力矩和后车体的差动转向需求力矩,为同一车体的左右轮距,为驱动轮滚动半径。

28、进一步地,液压转向机构为开式液压回路,通过三位四通电控换向阀、定排量油泵和左右并联的两个油缸执行转向动作;

29、液压转向力矩分配到驱动定排量油泵的油泵电机,通过控制油泵电机的转速进而控制两个油缸的液压回路的流量及油压,参照基于等速趋近律的滑模控制算法计算油泵电机的转速;

30、滑模面:,其中,为液压回路进油侧的实际油压,为液压回路进油侧的目标油压,液压回路进油侧的目标油压满足:

31、

32、则液压回路进油侧的目标油压:

33、

34、式中,为油缸的无杆进油腔有效截面积,为油缸的有杆进油腔有效截面积,分别为两个油缸相对于铰接式转向车辆的铰接轴的力臂;

35、单个油缸的进油腔的供油流量由下式表示:

36、

37、式中,为油缸进油腔的有效截面积,和分别为油缸的行程和速度,为油液弹性模量,为液压回路进油侧油压的一阶导数,为油缸进油腔供油需要的油泵电机的转速,为定排量油泵的排量;

38、则滑模面的一阶导数:

39、

40、欲使,采用等速趋近律,令:

41、

42、式中,为滑模运动的趋近速率,;由此,油缸进油腔供油需要的油泵电机的转速表示为:

43、

44、则油泵电机的需求转速等于,第一个油缸的进油腔供油需要的油泵电机转速与第二个油缸的进油腔供油需要的油泵电机转速的和。

45、与现有技术相比,本发明的优势在于:

46、本发明在采用传统液压转向机构的分布驱动铰接式转向车辆的基础上实现了差动协同动力转向,降低了液压转向机构的工作负担,提高了其机械寿命和能量利用效率,有利于降低排放水平,实现绿色矿山的环保目标。

47、本发明通过转向总需求计算模块对转向铰接角进行整体过阻尼闭环控制,并合理控制电控换向阀的动作,在传统液压转向机构的基础上实现了可变转向比和对车辆实际转向铰接角的快速、精确控制,形成车辆实际转向铰接角对目标转向铰接角的一种随动效应,有利于提高整车操控性,降低驾驶员工作负担,提高主动安全性。

48、本发明充分利用液压转向和差动转向在线控动力转向中的互补性,根据各自的响应特性,通过低通滤波的方式对整车的转向需求力矩进行合理分配,使液压转向和差动转向形成有利配合,在传统液压转向基础上有效提高了响应速度,进一步提高整车操控性。

- 还没有人留言评论。精彩留言会获得点赞!