基于流量补偿控制的可调横拉杆闭式泵控转向系统及方法

本发明涉及重型多轴车辆电液伺服转向,特别是基于流量补偿控制的可调横拉杆闭式泵控转向系统及方法。

背景技术:

1、重型多轴车辆车身长、载重大,广泛运用于化工设备运输、跨海大桥建设、大型船舶安装等诸多领域,是国民经济建设和军事重工领域的核心工程设备。其工作环境恶劣,常行驶于山地等崎岖路面,常规的底盘技术难以满足其重载、多轴、全路面的驾驶工况,多轴转向系统设计是解决其单轴负载大、负载变化范围大的关键。电液伺服转向系统具有响应速度快、输出功率大、跟踪精度高等特点,已成熟的运用于多轴转向系统。电液伺服转向系统常采用阀控节流伺服控制(参考专利zl201010265429.5),以定量泵作为动力元件,通过比例伺服阀控制双转向助力缸,采用梯形机构近似阿克曼转向关系,满足大部分的车辆转向工况,然而大转角转向工况下,梯形机构的难以维持车辆纯滚动,车轮磨损较大。针对该现象,有人提出了阀控横拉杆可变的双自由度系统(参考专利zl201410626410.7),采用可伸缩横拉杆缸替换原有的固定横拉杆,近一步满足阿克曼转向关系,并提出了适应不同车辆转向模式的控制方法,该系统提高了转向过程中各转向模式的控制精度。

2、现有技术在电液伺服转向系统的高精度控制方面已有一定的成效,但仍存在需要改进的地方,主要表现为:

3、(1)采用阀控电液伺服转向系统响应速度快,控制精度高,然而该系统中泵源压力高,存在较大的节流损失和溢流损失,难以满足日益严格的能耗规定。对于单自由度转向系统,可用容积伺服控制替换节流伺服控制,其采用变转速伺服技术,使泵输出流量匹配负载流量的方式降低系统能耗。然而双自由度转向系统存在系统流量不匹配、控制难度高等问题,难以直接适用该控制方式。为实现多模式、低能耗的转向,亟需设计一种新的转向系统结构及控制方式解决系统性能与系统能耗之间的矛盾。

4、(2)相较于阀控的单自由度转向系统,横拉杆可变的双自由度转向系统中,横拉杆缸系统和转向助力缸系统两个系统的流量、压力等参数存在耦合关系,其提高了转向系统的控制难度。部分研究采用解耦控制,然而解耦控制对建模的精度要求高,难以用于实际工业场景。因此,亟待设计符合系统耦合关系且符合工业场景需求的简单控制方式。

5、(3)对于容积伺服控制的转向系统而言,其控制性能取决于泵输出流量的控制精度。泵输出流量与电机转速近似呈线性关系,通常采用线性模型表示两者关系,然而受泄露、压力脉动等因素影响,实际的两者呈非线性映射关系;同时,重型多轴车辆行驶工况复杂、外部扰动大,加大了误判两者关系的非线性误差,导致供需流量之间过匹配或欠匹配,影响转向系统的控制性能和能量效率。因此,完善泵转速、泵输出流量及其他因素之间的非线性映射关系与补偿策略,是研究容积伺服控制的转向系统的关键。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种基于流量补偿控制的可调横拉杆闭式泵控转向系统及方法,保证重型车辆转向系统实现多模式切换、大转角过弯、高能效转向,兼顾高精度和低功耗,提高系统稳定性及使用寿命。

2、为实现上述目的,本发明采用如下技术方案:基于流量补偿控制的可调横拉杆闭式泵控转向系统,包括可调横拉杆闭式泵控转向系统和流量特性测试系统;可调横拉杆闭式泵控转向系统为主系统,用于实现多模式转向;流量特性测试系统为辅助测试系统,用于测试并补偿主系统中泵输出流量非线性映射误差;

3、所述可调横拉杆闭式泵控转向系统包含闭式泵控转向子系统、横拉杆可变子系统、数据采集与控制子系统;其中,所述闭式泵控转向子系统通过控制泵转速调节泵输出流量,进而改变左、右转向助力缸位移,实现转向系统精准转向;所述横拉杆可变子系统通过调节比例伺服阀阀口开度,改变横拉杆缸入口流量,进而改变横拉杆缸位移,调节横拉杆长度以适应不同转向模式;所述数据采集与控制子系统负责采集车轮转角信号和各指定回路位置压力,根据采集的各传感器信号,分别计算伺服电机泵转速及比例伺服阀阀口开度的控制电压,控制对应液压元件协同完成转向动作;

4、所述流量特性测试系统通过改变伺服电机泵转速及比例伺服阀阀口开度,测量不同泵转速下泵输出流量随泵源压力的变化情况,构建转速、压力、流量三者非线性映射函数,最终补偿泵输出流量非线性映射误差。

5、在一较佳的实施例中:

6、所述闭式泵控转向子系统包括:伺服电机(1)、双向定量泵(2)、油箱(3)、第一液控单向阀(5)、第二液控单向阀(22)、第三液控单向阀(9)、第四液控单向阀(17)、第一安全阀(4)、第二安全阀(23)、第一电磁换向阀(6)、左转向助力缸(12)、右转向助力缸(14);

7、所述横拉杆可变子系统包括:双向控制阀(20)、比例伺服阀(21)、第三安全阀(7)、第五液控单向阀(8)、第六液控单向阀(18)、第二电磁换向阀(19)、横拉杆缸(13);

8、所述数据采集与控制子系统包括:左轮转角传感器(11)、右轮转角传感器(15)、第一压力传感器(10)、第二压力传感器(16)、主控制器(24)和伺服放大器(25)。

9、在一较佳的实施例中:

10、所述流量特性测试系统结构如下:

11、伺服电机(a1)、双向定量泵(a2)、第一安全阀(a4)、第二安全阀(a8)、比例伺服阀(a6)、油箱(a10)、第一流量计(a3)、第二流量计(a9)、第一压力传感器(a5)、第二压力传感器(a7)、辅控制器(a11)和伺服放大器(a12)。

12、在一较佳的实施例中:

13、所述闭式泵控转向子系统中:

14、伺服电机(1)轴与双向定量泵(2)轴通过联轴器连接形成伺服电机泵,且伺服电机(1)与伺服放大器(25)之间采用电性连接;伺服放大器(25)根据控制电压,改变伺服电机输出转矩,进而调节伺服电机泵转速,最终改变伺服电机泵输出流量;

15、左转向助力缸(12)有杆腔、右转向助力缸(14)无杆腔与第三液控单向阀(9)b口三者相接,经第三液控单向阀(9)a口,与伺服电机泵左出口与双向控制阀(20)a口相接,构成转向助力缸左半回路;

16、左转向助力缸(12)无杆腔、右转向助力缸(14)有杆腔与第四液控单向阀(17)b口三者相接,经第四液控单向阀(17)a口,与伺服电机泵右出口与双向控制阀(20)b口相接,构成转向助力缸右半回路;

17、第一安全阀(4)p口、第二安全阀(23)p口分别接至伺服电机泵左出口、右出口,且第一安全阀(4)t口与第二安全阀(23)t口并联,两者并联后接回油箱(3),构成伺服电机泵保护回路;

18、第一液控单向阀(5)k口、第二液控单向阀(22)b口并联后接至伺服电机泵右出口;同理,第二液控单向阀(22)k口、第一液控单向阀(5)b口并联后接至伺服电机泵左出口;第一液控单向阀(5)a口、第二液控单向阀(22)a口并联接回油箱,构成补油平衡回路;

19、第三液控单向阀(9)k口、第四液控单向阀(17)k口并联后与第一电磁换向阀(6)p口相接,第一电磁换向阀(6)a口与伺服电机泵左、右出口同时连接,第一电磁换向阀(6)t口接回油箱,构成转向助力缸液压锁。

20、在一较佳的实施例中:所述横拉杆可变子系统中:

21、双向控制阀(20)a口、b口分别与伺服电机泵左、右出口连接,双向控制阀(20)p口、比例伺服阀(21)p口和第三安全阀(7)p口三者并联;比例伺服阀(21)a口经第五液控单向阀(8)a口接入横拉杆缸(13)左腔,横拉杆缸(13)右腔经第六液控单向阀(18)b口,接回比例伺服阀(21)b口;比例伺服阀(21)t口、第三安全阀(7)t口两者均接回油箱,构成横拉杆缸回路;

22、第五液控单向阀(8)k口、第六液控单向阀(18)k口并联后,接入第二电磁换向阀(19)p口相连,第二电磁换向阀(19)a口和比例伺服阀(21)p口相连,第二电磁换向阀(19)t口接回油箱,构成横拉杆缸液压锁。

23、在一较佳的实施例中:所述流量特性测试系统中:

24、所述伺服电机(a1)和双向定量泵(a2)组成的伺服电机泵为主系统中待测动力元件,辅助测试系统中,辅控制器(a11)信号输入伺服放大器(a12)控制伺服电机泵转速,再调节比例伺服阀(a6)阀口开度控制泵源压力,测量不同转速、不同压力下的泵输出流量情况,并构建转速、压力、流量三者非线性映射;

25、伺服电机泵左出口按第一流量计(a3)、第一压力传感器(a5)、比例伺服阀(a6)p口顺序连接,构成左半回路;右半回路按比例伺服阀(a6)t口、第二压力传感器(a7)、第二流量计(a9)顺序相连,并通过第二流量计(a9)接回伺服电机泵右出口;第一安全阀(a4)p口、第二安全阀(a8)p口分别接入第一压力传感器(a5)、第二压力传感器(a7)位置,并最终通回油箱(a10)。

26、在一较佳的实施例中:第一安全阀(4)、第二安全阀(23)、第三安全阀(7)对回路起保护作用,故三个安全阀的压力设置应高于所保护回路最大压力;第一电磁换向阀(6)、第三液控单向阀(9)和第四液控单向阀(17)构成转向助力缸液压锁,第二电磁换向阀(19)、第五液控单向阀(8)和第六液控单向阀(18)构成横拉杆缸液压锁,上述双液压锁相互配合,保证转向系统完全锁止;

27、以双向控制阀(20)作为转向助力缸回路与横拉杆缸回路的转接口,该阀主要作用在于:通过比较阀两端压力值大小,输出压力值较大端口的油液,即保证伺服电机泵出口不同时,横拉杆缸回路中比例伺服阀(21)进油口(p口)不变;

28、流量特性测试系统通过测量伺服电机泵在不同转速、不同压力下的泵输出流量情况,探究主系统中转速、压力、流量三者非线性映射关系,构建伺服电机泵的流量非线性映射模型如下:

29、q=f(ne,ps) (1)

30、其中,f(ne,ps)为基于流量特性测试系统测试数据建立的泵转速ne、泵源压力ps以及泵输出流量q三者非线性映射。

31、在一较佳的实施例中:采用神经网络算法构建流量补偿模型,以补偿泵转速、泵源压力对泵输出流量的影响,该算法采用分层计算,第一层输入泵转速及泵源压力,计算泵输出流量,即:所述流量非线性映射模型,再根据泵输出流量和泵源压力,最终计算泵转速补偿;此外,通过先验性试验判别泵转速补偿最优上限值,并采用限制函数限制转速补偿上限值。

32、本发明还提供了基于流量补偿控制的可调横拉杆闭式泵控转向方法,其特征在于采用了所述的基于流量补偿控制的可调横拉杆闭式泵控转向系统,主系统的控制方法包括以下步骤:

33、步骤s1:系统启动,通过左、右轮转角传感器,接收左、右轮转角信号,通过第一压力传感器(10)、第二压力传感器(16)获取伺服电机泵左、右出口压力值,并输入至主控制器(24)中;

34、步骤s2:根据转向模式的选择,判断是否需要锁死横拉杆缸(13),若不需要,跳转至步骤s3,若需要,跳转至步骤s8;

35、步骤s3:判断是否需要锁死左转向助力缸(12)、右转向助力缸(14),若不需要,跳转至步骤s4,若需要,跳转至步骤s9;

36、步骤s4:分别计算期望左、右轮转角信号与实际信号之间的误差值,通过伺服电机泵左、右出口压力值计算泵源压力值;

37、步骤s5:根据期望左、右轮转角信号与实际左、右轮转角信号,通过主控制器(24)计算得出伺服放大器(25)的期望电压信号,并计算得出比例伺服阀(21)阀口开度的控制电压信号;

38、步骤s6:根据步骤s5中所述伺服放大器(25)期望电压信号,以及步骤s1获取的伺服电机泵左、右出口压力值,经由神经网络算法计算出伺服放大器(25)的泵转速补偿电压,并加以限制函数限制大小,最后,两者相加得出伺服放大器(25)输入电压信号;

39、步骤s7:伺服电机泵根据伺服放大器(25)输入电压信号,输出电机扭矩改变泵转速,进而控制左转向助力缸(12)、右转向助力缸(14)位移,并使左、右轮转角到达指定位置;

40、步骤s8:第二电磁换向阀(19)得电,第五液控单向阀(8)和第六液控单向阀(18)先导油路通回油腔,此时液控单向阀起单向阀作用,横拉杆缸锁止;

41、步骤s9:伺服电机泵停机;第一电磁换向阀(6)得电,第三液控单向阀(9)和第四液控单向阀(17)先导油路通回油腔,此时液控单向阀起单向阀作用,左转向助力缸(12)、右转向助力缸(14)锁止。

42、在一较佳的实施例中:伺服电机泵输出流量需匹配转向助力缸回路、横拉杆缸回路所需流量;其计算如下:

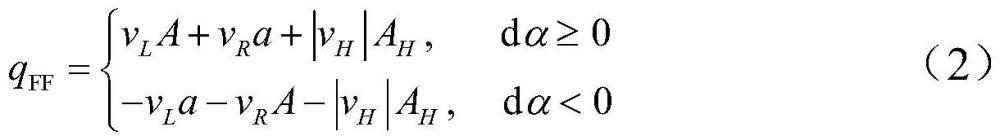

43、

44、其中,vl为左转向助力缸的速度,vr为右转向助力缸的速度,vh为横拉杆缸的速度,a为转向助力缸无杆腔面积,a为转向助力缸有杆腔面积,ah为横拉杆缸腔面积;

45、vl、vr、vh均可表示以左、右轮转角为自变量的函数表达式,由此可知,输出流量与左、右轮转角信号密切相关,伺服电机泵可由左、右轮转角误差信号共同控制;通过调整两个误差信号的控制增益,提高系统的控制精度,并通过粒子群优化算法搜寻左、右轮转角误差信号的最优控制增益;此外,再根据期望左、右轮转角信号与实际左、右轮转角信号,计算其对应横拉杆长度,进一步计算横拉杆缸(13)期望位移与实际位移之间的误差值,通过该误差值调节比例伺服阀(21)阀口开度,进而控制横拉杆缸位移。

46、与现有技术相比,本发明具有以下有益效果:

47、(1)传统横拉杆长度固定的开式阀控电液伺服转向系统,在转向角度过大时,横拉杆长度固定的梯形机构不能很好的拟合阿克曼转向条件,即车轮无法维持纯滚动状态,诱发车轮边滚边拖现象;同时,阀控系统具有较大的节流损失、溢流损失,无法充分利用泵源流量的问题。针对上述问题,本发明基于横拉杆可变的二自由度机构设计闭式变转速泵控电液伺服转向系统,该系统采用横拉杆可变结构,可实时调整车轮转向姿态,实现车辆转向全过程纯滚动;进一步的,该系统采用变转速伺服电机泵代替高恒压泵源,并减少使用比例伺服阀,实现转向系统高效节能。

48、(2)可调横拉杆闭式变转速泵控转向系统涉及可调横拉杆系统、闭式变转速泵控转向系统,两个系统之间相互影响,控制上需要同时考虑两个系统的耦合关系,为消除闭式变转速系统进油口方向对横拉杆可变系统的影响,加入了双向控制阀结构,保证横拉杆可变系统的进油口始终为第二比例伺服阀p口,简化了系统控制流程,同时控制上采用不同配比的双转角误差近似表示系统耦合关系。

49、(3)闭式变转速泵控转向系统泵转速与泵输出流量存在非线性关系,且压力波动将引起泵输出流量波动,提出了基于神经网络算法的泵流量补偿算法,通过先验性的流量特性测试系统,测量泵输出流量、泵转速及泵源压力三者之间的部分非线性映射关系,通过神经网络算法构建非线性映射模型,减少各种工况下的流量波动和转速波动对系统控制的影响,有效提高了系统的控制精度和鲁棒性。

- 还没有人留言评论。精彩留言会获得点赞!