一种设有纵向制荡舱壁的独立液舱结构的制作方法

1.本发明涉及液化气运输技术领域,尤其涉及一种设有纵向制荡舱壁的独立液舱结构。

背景技术:

2.液化气船用于运输液化气货物,液舱设置在船体内部,并不构成船体结构的一部分,因此需要能承受自身的重量和内部装载货物的动、静载荷,在船舶航行的过程中,船舶还会在波浪中产生各类加速度运动,这些运动也会增加液舱所承受的载荷。

3.现有液化气船的液舱多分为左右两个独立舱室,纵舱壁构件水密且无开孔,每个舱室内各设有一个用于装卸货物的液货泵,以及一个用于承受晃荡压力的横向制荡舱壁。这样的设计虽能满足液舱的结构强度需求,但造价较贵,成本较高。

技术实现要素:

4.针对上述缺陷,本发明要解决的技术问题是提供一种结构合理、在不同装载率下均具有抗晃荡能力的独立液舱结构。

5.本发明提供了一种设有纵向制荡舱壁的独立液舱结构,包括设有液货泵的液舱,其特征在于,所述液舱内沿液舱长度方向设有两块纵向制荡舱壁,所述两块纵向制荡舱壁之间通过多个水平的连接平台相连接,所述液货泵位于所述两块纵向制荡舱壁之间,并贯穿所述连接平台;所述纵向制荡舱壁上开有多个通孔。

6.优选地,所述纵向制荡舱壁的底部开有多个流水孔。

7.优选地,所述纵向制荡舱壁上的通孔包括多个供检验人员通过的人孔,所述人孔与相邻的连接平台之间的距离不大于400mm。

8.优选地,所述液货泵与纵向制荡舱壁之间的距离不小于600mm。

9.优选地,所述液货泵通过加强环与所述连接平台相连接,所述加强环与连接平台之间的垂直距离不大于400mm。

10.优选地,所述连接平台上开有多个沿液舱长度方向延伸的减重开口,以及供所述液货泵贯穿的液货泵开口。

11.优选地,在所述液舱的上方设有气室,所述气室包括气室颈部和伸出于甲板之上的气室顶板,所述甲板上设有围板,所述气室顶板和围板之间通过c型橡胶垫片弹性连接。

12.优选地,所述气室颈部上敷设有第一保温层。

13.优选地,所述液舱的底部设有集液槽,所述液货泵的底部通过支撑部与所述集液槽的底板相连接。

14.优选地,所述底板上敷设有第二保温层。

15.本发明的有益之处在于,通过在液舱中设置两块开孔的纵向制荡舱壁,并在两块纵向制荡舱壁之间设置多个连接平台,既可以防止液货晃荡对液舱造成损害,又便于对液货泵进行检修,降低了船舶的生产成本。

附图说明

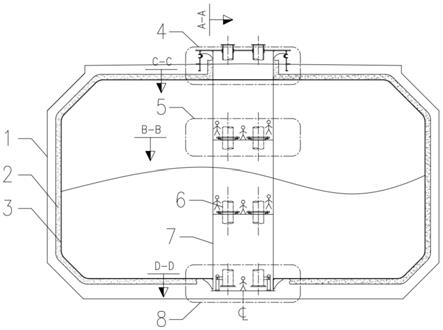

16.图1为船舶的剖面结构示意图;

17.图2是图1中a-a处的剖视图;

18.图3是连接平台的放大结构示意图;

19.图4是图3中a处的放大结构示意图;

20.图5是图1中b-b处的俯视图;

21.图6是气室的放大结构示意图;

22.图7是图1中c-c处的俯视图;

23.图8是集液槽的放大结构示意图;

24.图9是图1中d-d处的俯视图;

25.元件标号说明:

[0026]1ꢀꢀꢀꢀꢀꢀꢀ

船体

[0027]

11

ꢀꢀꢀꢀꢀꢀ

甲板

[0028]2ꢀꢀꢀꢀꢀꢀꢀ

液舱保温层

[0029]

21

ꢀꢀꢀꢀꢀꢀ

第一保温层

[0030]

22

ꢀꢀꢀꢀꢀꢀ

第二保温层

[0031]3ꢀꢀꢀꢀꢀꢀꢀ

液舱

[0032]

31

ꢀꢀꢀꢀꢀꢀ

液舱支撑件

[0033]

32

ꢀꢀꢀꢀꢀꢀ

顶部开口

[0034]

33

ꢀꢀꢀꢀꢀꢀ

液舱加强筋

[0035]

34

ꢀꢀꢀꢀꢀꢀ

底部开口

[0036]4ꢀꢀꢀꢀꢀꢀꢀ

气室

[0037]

41

ꢀꢀꢀꢀꢀꢀ

支撑肘板

[0038]

42

ꢀꢀꢀꢀꢀꢀ

气室顶板

[0039]

43

ꢀꢀꢀꢀꢀꢀ

c型橡胶垫片

[0040]

44

ꢀꢀꢀꢀꢀꢀ

围板

[0041]

45

ꢀꢀꢀꢀꢀꢀ

气室颈部

[0042]5ꢀꢀꢀꢀꢀꢀꢀ

连接平台

[0043]

51

ꢀꢀꢀꢀꢀꢀ

减重开口

[0044]

52

ꢀꢀꢀꢀꢀꢀ

液货泵开口

[0045]

53

ꢀꢀꢀꢀꢀꢀ

平台加强筋

[0046]6ꢀꢀꢀꢀꢀꢀꢀ

液货泵

[0047]

61

ꢀꢀꢀꢀꢀꢀ

加强环

[0048]

611

ꢀꢀꢀꢀꢀ

加强环开口

[0049]

62

ꢀꢀꢀꢀꢀꢀ

螺栓

[0050]

63

ꢀꢀꢀꢀꢀꢀ

支撑部

[0051]

64

ꢀꢀꢀꢀꢀꢀ

弹性接头

[0052]7ꢀꢀꢀꢀꢀꢀꢀ

纵向制荡舱壁

[0053]

71

ꢀꢀꢀꢀꢀꢀ

大通孔

[0054]

72

ꢀꢀꢀꢀꢀꢀ

人孔

[0055]

73

ꢀꢀꢀꢀꢀꢀ

流水孔

[0056]

74

ꢀꢀꢀꢀꢀꢀ

舱壁加强筋

[0057]8ꢀꢀꢀꢀꢀꢀꢀ

集液槽

[0058]

81

ꢀꢀꢀꢀꢀꢀ

底板

[0059]

82

ꢀꢀꢀꢀꢀꢀ

集液槽颈部

[0060]

83

ꢀꢀꢀꢀꢀꢀ

加强肘板

具体实施方式

[0061]

下面结合附图对本发明的具体实施方式作进一步详细说明。这些实施方式仅用于说明本发明,而并非对本发明的限制。

[0062]

在本发明的描述中,需要说明的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0063]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0064]

此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0065]

如图1所示,本发明提供了一种设有纵向制荡舱壁的独立液舱结构,包括设有液货泵6的液舱3,液舱3为设置在船体1内的独立舱体,其外壁敷设有保温层2,避免液舱3内的低温液货造成船体1的局部温度降低,危害船体1的结构安全。液舱3内沿液舱长度方向设有两块纵向制荡舱壁7,两块纵向制荡舱壁7平行设置且关于液舱3的中线对称分布,两块纵向制荡舱壁7沿液舱的整个长度延伸,将液舱3分隔为一个中间舱室和两个侧舱室。在中间舱室内,两块纵向制荡舱壁7之间通过多个水平且间隔设置的连接平台5相连接,液货泵6位于两块纵向制荡舱壁7之间(即中间舱室内),并贯穿连接平台5。如图2所示,纵向制荡舱壁7上开有多个通孔,可以连通中间舱室和两个侧舱室,其中包括多个供检验人员通过的人孔72。纵向制荡舱壁7及其上的通孔允许低温液货在液舱3内晃动,但低温液货不会产生很大的摆动幅度,避免了因为低温液货的晃动幅度过大而产生较大载荷,对液舱3的结构造成损坏。同时,纵向制荡舱壁7也增加了液舱3的结构强度,进一步强化了液舱3的结构安全。相较于常规的横向制荡舱壁结构,在两块纵向制荡舱壁7之间设置多个连接平台5既可以辅助液货泵6的固定,为液货泵维护提供检修平台,又可以对两块纵向制荡舱壁7起到支撑加强作用。此外,由于纵向制荡舱壁7上设有开有多个通孔,低温液货可以在各舱室之间流动,又能有效消减液货的晃荡。同时,相较于用一块水密纵舱壁划分成两个独立舱室的现有液舱结构,在本发明的液舱3中既可以设置两个液货泵6,也可以只设置一个液货泵6,在降低了生产成本的同时能够满足装卸液货的需要。

[0066]

如图2所示,纵向制荡舱壁7上设有多个上下延伸且间隔设置的舱壁加强筋74作为

垂向支撑构件。纵向制荡舱壁7上的通孔主要包括大通孔71、人孔72和流水孔73,每个通孔的上下方均设有横向的加强筋。其中大通孔71和人孔72交错布置,避免两者距离过近,影响纵向制荡舱壁7的结构强度。这些孔均可以在低温液货晃荡时帮助降低液舱3所受的载荷。其中,人孔72的大小为600x800mm,与相邻的连接平台5之间的间距不大于400mm,形成人员检验通道。大通孔71的尺寸大小可根据实际情况进行调整,在满足纵向制荡舱壁7的结构强度要求的同时也要需要满足抗晃荡要求。流水孔73开设在纵向制荡舱壁7的底部,供液货在液舱3的底部自由流动,满足低液位时的抗晃荡和液货泵的抽取需求,其可以根据需要设置为长孔或圆形孔等多种形式。

[0067]

如图3-5所示,液货泵6沿上下方向贯穿整个液舱3,长度较大,这对液货泵6工作时的稳定性不利。为了减少液货泵6过长的影响,连接平台5的数量可以根据液货泵6的具体长度来确定,一般不少于两个。液货泵6穿设在加强环61的加强环开口611中,六边形的加强环61通过弹性接头64与连接平台5相连接,其中弹性接头64的一端焊接在连接平台5上,另一端通过螺栓62与加强环61紧固连接,加强环61可以限制液货泵6在水平面上的位移,而弹性接头64则可以起到缓冲作用,避免液货泵6工作时产生的振动对结构造成损坏。加强环61与连接平台5之间的垂直距离不大于400mm,这样就无需在连接平台5上设置踏步,方便检查人员行走。同时,液货泵6与纵向制荡舱壁7之间的间距不小于600mm,若液货泵6的数量为两个,两个液货泵6之间的距离不小于800mm,从而为检查人员提供足够的行走空间。连接平台5上开有多个沿液舱长度方向延伸的减重开口51,以及供液货泵6贯穿的液货泵开口52,减重开口51和液货泵开口52均呈矩形。

[0068]

如图6所示,本发明的独立液舱还包括设置在中间舱室顶部的气室4,气室4是指液舱3向上延伸形成的凸起的穹顶,该穹顶从船体1的露天甲板11上伸出,主要用于液舱3中的管道和液货泵6等设备进出,并储存因周围环境温度变化而气化的气体。气室4位于连接平台5的正上方(如图1所示)。气室4和船体1之间并非焊接连接,而是弹性连接。具体地,气室4包括气室颈部45和伸出于甲板11之上的气室顶板42,甲板11上固定有围板44,气室顶板42通过c型橡胶垫片43与围板44弹性连接。由于c型橡胶垫片43采用高弹性的橡胶材料制成,其可有效地承载液舱3与船体1之间的相对运动引起的冲击载荷,起到缓冲作用。在气室颈部45和气室顶板42之间还设置了支撑肘板41,从而起到局部加强的作用。优选地,在气室颈部45的外表面还敷设有一定厚度的第一保温层21,第一保温层21起到保温绝热、减小低温液货蒸发率的作用。气室顶板42上也可选择性地敷设保温材料,这主要取决于液货的种类和蒸发率的技术要求,如承载-54℃的丙烷时,则不需要在气室顶板42上敷设保温材料,但承载更低温度的液货,如-104℃的乙烯或-163℃的甲烷时,则需要在气室顶板42上敷设保温材料。同时,液货的温度越低,保温材料的厚度则越大。

[0069]

如图7所示,液舱3的顶部为纵骨架式,主要由液舱加强筋33组成,具体地为船舶行业常用的扁钢或角钢,其中设置有四个顶部开口32,主要用于液舱中的管道和液货泵等设备的进出,顶部开口32具体地由纵向制荡舱壁7和采用了t型材的液舱支撑件31围成。顶部开口32设置在中间舱室的顶部,并与气室4相通。

[0070]

如图8所示,在液舱3的底部还设置有向下凹陷的集液槽8,集液槽8主要是防止低温液货在液舱3的底部分散,使得液舱3底部残留的低温液货可以回流并集中,便于抽取。集液槽8位于中间舱室的底部,液货泵6的底部伸入集液槽8中,并通过支撑部63与集液槽8的

底板81相连接,保证液货泵6的底部与底板81保持一定距离,防止接触碰撞,造成损坏。底板81的外侧还敷设有一定厚度的第二保温层22,防止船体1的热量被低温液货吸收,下降至不安全的温度范围。在集液槽颈部82与液舱3之间还设置有加强肘板83,用于增加集液槽8开口处的结构强度。

[0071]

如图9所示,液舱3的底部设置有呈矩形的底部开口34,其四角均作导圆设计,圆弧半径应设计的足够大,以满足抗疲劳强度要求;其周围由纵向制荡舱壁7和液舱加强筋33组合围成。液货泵6的底部穿过液舱底部开口34进入集液槽中。

[0072]

综上所述,本发明的有益之处在于,通过在液舱中设置两块开孔的纵向制荡舱壁,并在两块纵向制荡舱壁之间设置多个连接平台,既可以防止液货晃荡对液舱造成损害,又便于对液货泵进行检修,降低了船舶的生产成本。

[0073]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1