一种薄膜型燃料舱的液穹负角隅结构的制作方法

1.本发明涉及一种薄膜型燃料舱的液穹负角隅结构,属于船舶设计制造技术领域。

背景技术:

2.随着国际海事组织碳减排目标的制定,全球对船舶废气排放的要求愈加严苛。液化天然气(lng)、液氨等清洁燃料正逐步成为低碳船型清洁燃料的首选。在船舶上,低温清洁燃料需要采用专门的燃料围护系统存储,目前,船用燃料围护系统主要分为薄膜型和独立型,其中薄膜型燃料围护系统因具有结构重量轻、舱容利用率高、技术成熟的优势,在大型清洁燃料动力船舶中具有广阔的应用前景。对于大型清洁燃料动力船舶而言,燃料舱通常设置在船体甲板下方,根据舱容需求和船型特点,燃料舱液穹的位置可能延伸至内部平台甲板或主甲板。与大型lng运输船的薄膜型液舱相比,燃料舱内的液舱高度和宽度可能更大,且液位高度在航行过程中不断发生循环变化,液货晃荡对燃料舱的冲击作用更加剧烈;此外,作为燃料舱顶部边界的内层甲板往往是不连续的,使得液穹角隅处的应力集中更加严重,很容易发生疲劳破坏。如附图图3所示,现有技术中,为了保证了液穹角隅的强度,通常在内甲板设置局部嵌厚的圆弧形正角隅2,受限于角隅附近绝缘层的铺设,正角隅2的半径难以做大,对于大型燃料舱而言,单纯通过增加局部板厚已难以满足液穹角隅疲劳强度的要求。因此,本技术领域亟需一种抗疲劳性能优异的适用于薄膜型燃料舱液穹角隅结构。

技术实现要素:

3.本发明的目的是为解决现有的液穹角隅半径难以做大,嵌厚板过厚的问题,以及现有液穹角隅设计方案难以满足大型燃料舱的液穹角隅疲劳强度的技术问题。

4.为达到解决上述问题的目的,本发明所采取的技术方案是提供一种薄膜型燃料舱的液穹负角隅结构,设于燃料舱内甲板与水密前舱壁、甲板纵桁的相交处,液穹负角隅结构包括内甲板负角隅和甲板纵桁负角隅;内甲板负角隅和甲板纵桁负角隅均为内凹的双圆弧形结构;所述的液穹负角隅结构的空腔内填有填充物,液穹负角隅结构的表面设有绝缘层。

5.优选地,所述液穹负角隅结构为一种箱型的负角隅结构,包括上方的水平围板,前方的横向围板和侧面的纵向围板;液穹负角隅结构外周设有局部加强结构。

6.优选地,所述内甲板负角隅与内甲板为一体式结构,内甲板负角隅的开口朝向船中且内凹,内甲板负角隅的边界形状包括双圆弧形;所述的双圆弧形由连续的两段相内切的圆弧组成,且靠近水密前舱壁的圆弧半径大于远离水密前舱壁的圆弧半径。

7.优选地,所述内甲板负角隅的边界形状还包括椭圆-圆弧形、椭圆形或单圆弧形。

8.优选地,所述甲板纵桁负角隅焊接在水密前舱壁上,甲板纵桁负角隅的开口朝下且内凹,甲板纵桁负角隅的边界形状包括双圆弧形;所述的双圆弧形由连续的两段均与一中间水平线段相切的圆弧组成,其中靠近水密前舱壁的圆弧半径大于远离水密前舱壁的圆弧半径,靠近水密前舱壁的圆弧的趾端与甲板纵桁断开。

9.优选地,所述的甲板纵桁负角隅的边界形状还包括椭圆-圆弧形、椭圆形或单圆弧

形。

10.优选地,所述纵向围板与甲板纵桁相距一个纵骨间距,且纵向围板周界与相连构件间设有局部加强结构。

11.优选地,所述水平围板与内甲板相距一个纵骨间距,水平围板周界与相连构件间设有局部加强结构。

12.优选地,所述横向围板设于水密前舱壁和附近的强框之间,与水密前舱壁相距0.4-0.8倍强框间距,横向围板周界与相连构件间设有局部加强结构。

13.优选地,所述填充物具有延展性、耐低温特性、不易产生热应力且具备足够强度。

14.相比现有技术,本发明具有如下有益效果:

15.本发明提供了一种应用于薄膜型燃料舱的液穹负角隅结构,在不影响液穹角隅绝缘层铺设的情况下,通过设置相互垂直的内甲板负角隅和甲板纵桁负角隅,减小了液穹角隅的刚度,使得燃料舱在船体总载荷和晃荡载荷联合作用下,能够充分改善液穹角隅的应力分布和应力水平,提高了液穹角隅的抗疲劳性能,从而保证了燃料舱的结构安全。与现有技术相比,液穹角隅不同区域的应力水平降低了30%-60%左右不等;在同等应力水平下,可选用更小的局部嵌厚板的厚度。

附图说明

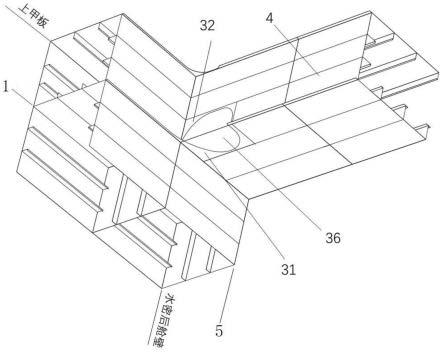

16.图1为本发明液穹负角隅结构外侧效果图;

17.图2为本发明液穹负角隅结构内侧效果图;

18.图3为本发明液穹负角隅结构的内甲板负角隅示意图;

19.图4为本发明液穹负角隅结构的双圆弧形负角隅示意图;

20.图5为本发明液穹负角隅结构的椭圆-圆弧形负角隅示意图;

21.图6为本发明液穹负角隅结构的椭圆形负角隅示意图;

22.图7为本发明液穹负角隅结构的单圆弧形负角隅示意图;

23.图8为本发明图3中a-a处液穹负角隅结构的甲板纵桁负角隅示意图;

24.图9为本发明图3中b-b处液穹负角隅结构的纵向围板剖面图;

25.图10为本发明图8中c-c处液穹负角隅结构的横向围板剖面图;

26.图11为本发明图10中d-d处液穹负角隅结构的水平围板剖面图;

27.附图标记:1.内甲板;2.正角隅;3.液穹负角隅结构;4.甲板纵桁;31.内甲板负角隅;32.甲板纵桁负角隅;33.纵向围板;34.水平围板;35.横向围板;36.填充物;37.局部加强结构;311.双圆弧形负角隅一;312.椭圆-圆弧形负角隅;313.椭圆形负角隅;314.单圆弧形负角隅;315.双圆弧形负角隅二;5.水密前舱壁。

具体实施方式

28.为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下:

29.如图1-11所示,本发明所采取的技术方案是提供一种薄膜型燃料舱的液穹负角隅结构,设于燃料舱内甲板1与水密前舱壁5、甲板纵桁4的相交处,液穹负角隅结构3包括内甲板负角隅31和甲板纵桁负角隅32;内甲板负角隅31和甲板纵桁负角隅32均为内凹的双圆弧形结构;液穹负角隅结构3的空腔内填有填充物36,液穹负角隅结构3的表面设有绝缘层。液

穹负角隅结构3为一种箱型的负角隅结构,包括上方的水平围板34,前方的横向围板35和侧面的纵向围板33;液穹负角隅结构3外周设有局部加强结构37。内甲板负角隅31与内甲板1为一体式结构,内甲板负角隅31的开口朝向船中且内凹,内甲板负角隅31的边界形状包括双圆弧形;双圆弧形由连续的两段相内切的圆弧组成,且靠近水密前舱壁5的圆弧半径大于远离水密前舱壁5的圆弧半径。内甲板负角隅31的边界形状还包括椭圆-圆弧形、椭圆形或单圆弧形。甲板纵桁负角隅32焊接在水密前舱壁5上,甲板纵桁负角隅32的开口朝下且内凹,甲板纵桁负角隅32的边界形状包括双圆弧形;双圆弧形由连续的两段均与一中间水平线段相切的圆弧组成,其中靠近水密前舱壁5的圆弧半径大于远离水密前舱壁5的圆弧半径,靠近水密前舱壁5的圆弧的趾端与甲板纵桁4断开。甲板纵桁负角隅32的边界形状还包括椭圆-圆弧形、椭圆形或单圆弧形。纵向围板33与甲板纵桁4相距一个纵骨间距,且纵向围板33周界与相连构件间设有局部加强结构37。水平围板34与内甲板1相距一个纵骨间距,水平围板34周界与相连构件间设有局部加强结构37;横向围板35设于水密前舱壁5和附近的强框之间,与水密前舱壁5相距0.4-0.8倍强框间距,横向围板35周界与相连构件间设有局部加强结构37;填充物36具有延展性、耐低温特性、不易产生热应力且具备足够强度。

30.实施例

31.如图3所示,本发明提供一种薄膜型燃料舱的液穹负角隅结构3,设于燃料舱内甲板1与水密前舱壁5、甲板纵桁4的相交处,可根据液穹实际宽度和甲板纵桁4实际位置,选择呈中纵剖面对称布置或非对称布置。如图1-3和图8-11所示,液穹负角隅结构3为一种箱型负角隅结构,包括内甲板负角隅31、甲板纵桁负角隅32、纵向围板33、水平围板34、横向围板35、填充物36和局部加强结构37。

32.如图3所示,内甲板负角隅31与内甲板1为一体式结构,开口朝向船中且内凹,其边界形状为双圆弧形。如图4所示,双圆弧形负角隅一311由两段相内切的圆弧r1、r2组成,且靠近水密前舱壁5的第一半径r1大于第二半径r2,圆弧边界与纵向围板33的距离不小15mm。如图3所示,在船体总载荷和燃料舱晃荡载荷联合作用下,与现有技术的小圆弧形液穹正角隅2相比,双圆弧形负角隅一311减小了内甲板角隅的尖锐度,能够大幅改善角隅处的应力集中,大幅降低该区域应力水平,提高了内甲板角隅的抗疲劳性能。

33.如图5-7所示,根据实际需求,内甲板负角隅31亦可采用椭圆-圆弧形负角隅312、椭圆形负角隅313、单圆弧形负角隅314等抗疲劳性能优越的其他形式。

34.如图8所示,甲板纵桁负角隅32焊接在水密前舱壁5上,开口朝下且内凹,其边界形状为双圆弧形负角隅二315。双圆弧形负角隅二315由两段均与中间线段相切的圆弧r1、r2组成,其中靠近水密前舱壁5的第一半径r1大于第二半径r2,圆弧板r1的趾端与甲板纵桁4断开,且圆弧边界与水平围板34的距离不小15mm。现有技术中,甲板纵桁4直接焊接在水密前舱壁5和内甲板1上,只能通过局部嵌厚的方式降低节点的应力水平,而本发明采用甲板纵桁负角隅32,减小了甲板纵桁角隅的尖锐度,能够大幅改善其应力集中,降低其应力水平,提高了甲板纵桁角隅的抗疲劳性能。

35.如图5-7所示,根据实际需求,甲板纵桁负角隅32亦可采用椭圆-圆弧形负角隅312、椭圆形负角隅313、单圆弧形负角隅314等抗疲劳性能优越的其他形式。

36.如图2和图9所示,纵向围板33为一块水密板,与甲板纵桁4相距一个甲板纵骨间距,且其周界与相连构件间设有局部加强结构37。

37.如图2和图10所示,水平围板34为一块水密板,与内甲板1相距一个纵桁纵骨间距,且其周界与相连构件间设有局部加强结构37。为了方便焊接和保证密性,水平围板34纵向和横向各留有至少15mm飞边。

38.如图2和图11所示,横向围板35为一块水密板,设于水密前舱壁5和附近的强框之间,一般与水密前舱壁相距0.4-0.8倍强框间距,且其周界与相连构件间设有局部加强结构37。

39.如图1、图3和图8所示,现有技术中液穹角隅区域的绝缘层需要铺设在内甲板1和甲板纵桁4的内表面上,因此,为了方便本发明箱型液穹负角隅结构3附近的结缘层铺设,需要在箱型液穹负角隅结构3的空腔内注入一种填充物36,进而为表面铺设的绝缘层提供坚固的支撑。填充物36应为一种具有良好的延展性、具有良好的耐低温特性、不易产生热应力且具备足够强度的物质,例如可选用特殊处理的聚氨脂泡沫。

40.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1