大潜深UUV用高集成舷外自锁式舵机系统的制作方法

大潜深uuv用高集成舷外自锁式舵机系统

技术领域

1.本发明涉及一种水下装备uuv用舵机系统,具体说涉及一种高集成、舷外、大潜深、自锁式长时工作可靠舵机系统,属于水下无人潜航器技术领域。

背景技术:

2.近年来,水下无人潜航器(uuv-unmanned underwater vehicle)技术发展迅速,可用于水下警戒、侦查、监视、跟踪、中继通信和隐蔽攻击等,具有小型化、智能化、机动范围大和隐蔽性好等特点,在我国军事和民用领域发挥着重要作用。

3.电动操舵装置是uuv操舵系统的执行机构,是组成操舵系统的重要组成部分之一,它的性能好坏直接决定着uuv系统的实时操舵性能。由于传统的舵机系统无法适应深水压力,一般将舵机系统安装于舷内,但这会导致舵舱体积大,无法满足小型化的需求。

技术实现要素:

4.本发明的目的在于克服上述缺陷,提供一种大潜深uuv用高集成舷外自锁式舵机系统,解决了现有舵机系统无法适应舱外环境的技术问题,本发明结构紧凑,集成度高,适用于深水下4000米下的深水环境。

5.为实现上述发明目的,本发明提供如下技术方案:

6.本发明舵机系统提出了分段、舷外和舱内三种方案,满足舵机系统不同放置位置需求,且实现了高集成系统设计。

7.一种大潜深uuv用高集成舷外自锁式舵机系统,包括控制驱动器、耐压分线盒、结构化电缆和浸油舵机;

8.控制驱动器依次通过耐压分线盒和结构化电缆连接浸油舵机;

9.耐压分线盒、结构化电缆和浸油舵机位于舱外;控制驱动器位于舱内或舱外;

10.耐压分线盒包括相互连接的水密连接器和普通连接器;

11.当控制驱动器位于舱内时,控制驱动器为非耐压控制驱动器,非耐压控制驱动器包括第一壳体和设于第一壳体内部的电路板,电路板通过电缆连接耐压分线盒中的水密连接器;

12.当控制驱动器位于舱外时,控制驱动器为耐压控制驱动器,耐压控制驱动器包括第二壳体和设于第二壳体内部的电路板,第二壳体中设有第一腔体和第二腔体,第一腔体与耐压分线盒连通,电路板置于第二腔体中,电路板与电缆一端连接,电缆另一端穿出第一腔体连接耐压分线盒中的水密连接器,电缆与第一腔体之间设有密封机构;

13.所述电路板用于驱动和控制浸油舵机。

14.进一步的,还包括压力补偿器;

15.压力补偿器固定于舱壁上,压力补偿器与耐压分线盒内部连通,压力补偿器内部利用波纹管实现增压,使耐压分线盒内部油压始终大于耐压分线盒外部海水压力。

16.进一步的,浸油舵机包括永磁同步电机、舵机壳体和设于舵机壳体内部的直齿小

齿轮、直齿大齿轮、蜗轮、蜗杆、输出轴、第一旋转变压器和第二旋转变压器;

17.永磁同步电机内部充油;

18.直齿小齿轮与永磁同步电机同步转动,直齿小齿轮与直齿大齿轮啮合,直齿小齿轮和直齿大齿轮轴线平行,直齿大齿轮与蜗杆为同轴一体化结构,蜗杆与蜗轮啮合,蜗轮与输出轴连接,输出轴连接负载舵叶;

19.第一旋转变压器用于反馈永磁同步电机的转速;

20.第二旋转变压器用于检测蜗轮的旋转角度。

21.进一步的,舵机壳体内壁设有凸起,蜗轮上设有圆弧孔,圆弧孔与凸起配合,蜗轮旋转至圆弧孔两端卡住凸起时,实现对浸油舵机的机械限位,浸油舵机停止转动输出。

22.进一步的,浸油舵机还包括电连接器和电连接器密封座;

23.电连接器通过电连接器密封座安装于舵机壳体上,舵机壳体内壁设有第一走线槽和第二走线槽;

24.永磁同步电机和第一旋转变压器的电缆通过第一走线槽连接于电连接器一端,第二旋转变压器的电缆通过第二走线槽连接于电连接器一端,结构化电缆连接于电连接器密封座和电连接器另一端。

25.进一步的,舵机壳体包括减速箱壳体、蜗轮端盖和旋变端盖;

26.减速箱壳体、蜗轮端盖和旋变端盖组合后具有密闭内腔,蜗轮端盖设于蜗轮处,旋变端盖设于第二旋转变压器处;

27.第一走线槽设于减速箱壳体内壁,第二走线槽设于蜗轮端盖和旋变端盖内壁。

28.进一步的,结构化电缆内部设有相互独立的电缆通道和供油通道,电缆通道一端与浸油舵机中电连接器另一端连接,另一端与分线盒中的普通连接器连接,供油通道一端通过电连接器密封座连接于永磁同步电机内部,另一端与分线盒内部连通。

29.进一步的,当控制驱动器位于舱内时,耐压分线盒固定于舱壁上。

30.进一步的,浸油舵机为4个。

31.进一步的,电缆与第一腔体之间所设密封机构为双道径向o型圈。

32.本发明与现有技术相比具有如下至少一种有益效果:

33.(1)本发明创造性的提出一种大潜深uuv用高集成舷外自锁式舵机系统,通过采用不同结构的控制驱动器实现了不同场景下舵机系统的布置,能够满足舱内大空间的需求;

34.(2)本发明通过结构化电缆实现电气线路连接和与补偿器的油路连接,实现舵机的压力平衡,同时避免海水进入系统内部损坏设备;

35.(3)本发明采用系统通用化设计将控制器非耐压壳体设计成耐压壳体并与分线盒一体化设计可实现全系统耐压,实现了系统在舱外环境的稳定工作;

36.(4)该发明专利中的舵机紧凑结构的统一出线结构,且全部在舵机内部,不与海水接触。

37.(5)本发明的舵机电连接器处的内外通油堵头的设置可使得舵机既可以在舷外使用也可以在舱内使用;

38.(6)本发明设计了浸油舵机的结构,使其具有机械限位和锁定功能,同时设计了浸油舵机与分线盒的连接方式,具有较高的密封性。

附图说明

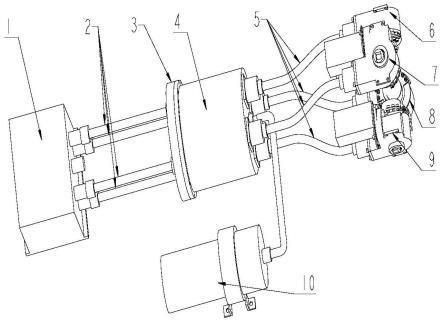

39.图1为本发明大潜深电动舵机分段系统组成图;

40.图2为本发明大潜深电动舵机全耐压系统示意图;

41.图3为本发明大潜深电动舵机非耐压系统图;

42.图4为本发明电机走线槽;

43.图5为本发明第二旋转变压器走线槽;

44.图6为本发明舵机内外油路通断堵;

45.图7为本发明单舵机结构仰视图;

46.图8为本发明单舵机结构主视图;

47.图9为本发明单舵机结构右视图;

48.图中,1-非耐压控制驱动器,2-舱内普通电缆,3-舱壁,4-耐压分线盒,5-结构化电缆,6、7、8、9-充油舵机,10-补偿器,11-耐压控制驱动器,12-水密连接器,13、14、15、16-非充油舵机,17-电机座18-减速箱壳体19-永磁同步电机,20-电连接器,21-第二旋转变压器,22-蜗轮端盖,23-旋变端盖,24-油路通断堵头,25-直齿小齿轮,26-第一深沟球轴承,27-直齿大齿轮,28-双向角接触球轴承,29-蜗轮,30-蜗杆,31-圆柱销,32-第二深沟球轴承,33-电连接器密封座,34-平键,35-输出轴,36-车式组合密封,37-角接触球轴承,38-o型密封圈,39-连接轴,40-第一旋转变压器。

具体实施方式

49.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

50.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

51.本发明提出了一种大潜深uuv用高集成、高功率、舷外、机械限位且可任意位置自锁,用于深水下4000米的电动舵机系统。本发明同时提出了整系统可适用于舷外耐压或舷内非耐压以及通过结构化电缆提供压力补偿通道的方案。

52.本发明舵机通过永磁同步伺服电机驱动一级齿轮减速器和一级蜗轮蜗杆减速的方案实现。永磁同步电机内部浸油,使用压力补偿装置平衡舵机内部油液和外部海水的压力,实现了舵机紧凑型设计的目的。采用蜗轮蜗杆减速,通过优化结构和参数设计,使得电动舵机具备在任意位置自锁的功能。

53.本发明实现了uuv电动舵机结构设计的简单化、高集成、断电任意位置自锁、小功率高扭矩输出。

54.本发明的目的在于提供一种高集成的满足大潜深uuv应用的舵机系统,可实现海水下4000米、舷外、机械限位且可自锁等工作能力。

55.电动舵机系统由一拖四控制驱动器、舱内电缆、分线盒、结构化电缆、四个浸油舵机和压力补偿器组成。

56.单个电动舵机由永磁同步电机(含旋变)、直齿小齿轮、直齿大齿轮、蜗轮、蜗杆、电连接器、电连接器密封座、减速箱壳体、旋变端盖、蜗轮端盖以及输出轴等组成。

57.其中,永磁同步电机内部包含第一旋转变压器(检测电机转角位置)一体化设计,且内部充油,一级齿轮传动由直齿小齿轮和直齿大齿轮组成实现一级减速功能。直齿小齿轮一端与永磁同步电机连接,另一端与直齿大齿轮轴线平行布置,且直齿大齿轮和蜗杆一体化设计。

58.下级减速传动由蜗轮和蜗杆组成。蜗轮具有自锁功能,实现了电动舵机可在任意位置锁定的功能。蜗轮作为输出端直接与输出轴连接。蜗轮端盖的凸起和蜗轮结构上圆弧孔配合实现了舵机的机械限位。蜗轮的圆弧孔实现了机械限位功能和减重功能。蜗轮一端通过平键与输出轴连接,另一端通过旋变轴与另一旋转变压器连接,实现了电动舵机旋转舵角的反馈。

59.电气方面,电动舵机系统的线路布置全部设置在内部,整个电动舵机就只通过一个电连接器与外部连接,实现了电动舵机系统的高度集成。另外电连接器外部还有电连接器密封座,线路在结构化电缆内部,结构化电缆内部既走线也走油。

60.电动舵机系统在结构上内部是相通的,并布置了压力补偿器,实现了舵机在舷外时内外压力的平衡。

61.工作原理:

62.大潜深uuv用高集成舷外自锁式舵机系统,采用一拖四舵机的系统方案,分线盒布置于舱壁,分线盒通过结构化电缆与四个浸油舵机和补偿器连接。电动舵机由永磁同步电机驱动,经过一级直齿轮减速和一级蜗轮蜗杆减速后由蜗轮带动输出轴输出。两个旋转变压器,电机内部实现了电机的转速反馈,蜗轮侧的旋变实现了电动舵机的位置反馈,两个旋变实现了舵角的转速和位置闭环控制。控制驱动器内部设置漏水检测,防止系统密封处有泄露,海水进入系统损坏设备。

63.实施例:

64.本发明电动舵机系统组成图如图1~9所示,本发明电动舵机系统包括电动舵机分段系统、舷外电动舵机系统和舱内电动舵机系统三种方式,可以满足uuv对舵机系统放置位置的不同要求。

65.电动舵机分段系统,如图1所示,包括非耐压控制驱动器1、舱内普通电缆2、耐压分线盒4、结构化电缆5、四个浸油舵机(6~9)和压力补偿器10,其中非耐压控制驱动器1、舱内普通电缆2在舱内,耐压分线盒4、结构化电缆5、四个浸油舵机和压力补偿器10安装于舷外。

66.耐压分线盒4固定安装于舱壁3上,非耐压控制驱动器1依次通过舱内普通电缆2、耐压分线盒4和结构化电缆5连接四个浸油舵机,压力补偿器10与耐压分线盒4连接,压力补偿器10固定安装于舱壁3上。

67.耐压分线盒4通过设置水密电连接器,实现了普通电连接器和水密连接器的转换和四个舵机功率电与控制电的分离,耐压分线盒4与压力补偿器10连通。压力补偿器10、耐压分线盒4、结构化电缆5和四个舵机内部油路连通。

68.结构化电缆5内部设有电缆通道和供油通道,电缆通道一端与浸油舵机上的线缆相连,另一端与分线盒上的线缆相连,供油通道一端与浸油舵机上的接口固定,另一端与分线盒上的接口固定;结构化电缆5通过设置密封圈实现了内部既可以通油也可以走线;结构化电缆5实现了系统内部油路的连通。

69.如图7、图8、图9,浸油舵机包括永磁同步电机19、直齿小齿轮25、直齿大齿轮27、蜗

轮29、蜗杆30、电连接器20、电连接器密封座33、减速箱壳体18、旋变端盖23、蜗轮端盖22以及输出轴35。永磁同步电机19转子轴与第一旋转变压器40同轴设计,第一旋转变压器40用于检测永磁同步电机19转角位置,内部充油(对电机绕组进行了灌封设计,利于油中绝缘,且适用于高压下),直齿小齿轮25一端与永磁同步电机19连接,另一端与直齿大齿轮27轴线平行布置,直齿大齿轮27与直齿小齿轮25啮合,直齿大齿轮27与蜗杆30为一体化结构设计,蜗杆30与蜗轮29啮合,且蜗杆30通过优化设计参数(使得蜗杆的螺旋线升角小于蜗杆蜗轮啮合齿间的当量摩擦角)实现自锁功能,蜗轮29一端作为输出端直接与输出轴35连接,输出轴35用于连接负载舵叶。减速箱壳体18设于最外面,电连接器20安放于减速箱壳体18的线缆出口处,电连接器密封座33一端实现线缆出口处的密封,另一端实现与结构化电缆5的连接,蜗轮端盖22固定于减速箱壳体18的蜗轮伸出端,旋变端盖23与蜗轮端盖22固定,实现减速箱壳体18的内部容腔密封。蜗轮端盖22设有凸起,蜗轮29上设有圆弧孔,蜗轮29旋转至圆弧孔与凸起配合时,实现对舵机的机械限位,舵机停止转动输出。蜗轮29另一端与第二旋转变压器21连接,第二旋转变压器21用于检测蜗轮29旋转角度,实现电动舵机旋转舵角的反馈,通过第一旋转变压器40和第二旋转变压器21反馈,可以得到电机转速和舵机转角位置,根据这两个量可以实现对舵机转动的速度控制和位置控制。永磁同步电机19和第一旋转变压器40的线缆经由电机座17和减速箱壳体18内的走线槽到达壳体18的电连接器20处,如图4所示。第二旋转变压器21的线缆经蜗轮端盖22和旋变端盖23内部的走线槽到达减速箱壳体18的电连接器20处固定,如图5所示。本发明浸油舵机中设计了永磁同步电机19和第一旋转变压器40、第二旋转变压器21内部走线通道,两者通道共同将电缆放在了舵机内部,实现了紧凑结构和外部无线缆的设计。浸油舵机还包括第一深沟球轴承26、双向角接触球轴承28、圆柱销31、第二深沟球轴承32、设于输出轴35和蜗轮29间的平键34,车式组合密封36、角接触球轴承37、o型密封圈38、连接轴39。

70.浸油舵机中油路通断堵头24设于减速箱壳体18内部,靠近电连接器处,实现了舵机内部油路与外部油路的阻隔,舵机放于舷外充油,放于舱内可不充油,如图6所示。

71.压力补偿器10,内部设置了波纹管增压,使得与补偿器连接的系统内部油压始终大于外部油压,实现了防止海水进入系统内部损坏设备。

72.本发明舷外电动舵机系统,如图2所示,包括耐压控制驱动器11、水密电缆12、舱壁3(uuv)、耐压分线盒4、结构化电缆5、四个浸油舵机和压力补偿器10。该系统可全部放于舷外,满足舱内大空间的需求。

73.耐压控制驱动器11包括a,b两腔,a腔为湿腔,可与系统油路连通,且湿腔与耐压分线盒4为整体结构,一体化设计,实现结构紧凑;b腔为干腔,不与系统油路连通,内置控制电路板和驱动电路板。通过设置两腔,实现了整个控制驱动器可放于舷外,接触海水。

74.水密连接器12设置于耐压控制驱动器11干湿两腔的中间,实现干湿两腔的线缆连通。

75.本发明另一种形式舱内电动舵机系统,如图3所示,包括非耐压控制驱动器1、舱内普通电缆2和四个非充油舵机(13~16)。舵机不再需要浸油,也不再需要补偿器和水密电缆。该系统一拖四非耐压控制驱动器1通过普通电缆2,直接控制四个非充油舵机即可实现,且全部放于舱内。

76.本发明满足海水下4000米uuv单个电动舵机30牛米输出(单个舵机满载启动功率

<17瓦)。

77.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

78.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1