一种油轮用的液罐支撑装置及油轮的制作方法

1.本技术涉及液罐支撑技术领域,尤其是涉及一种油轮用的液罐支撑装置及油轮。

背景技术:

2.近年来油轮市场逐渐回暖,面对竞争激烈的船舶市场和日益严格的排放要求,双燃料油轮作为船舶清洁低碳技术的发展方向之一,已经成为现今越来越多的船东的首要选择。

3.如何在双燃料油轮上布置燃料液罐是双燃料油轮的常见问题,目前最常用的布置方式是将贮存lng燃料的c型独立液罐放置于货舱区的主甲板,但由于主甲板中部的上方放置有货油管路和支架,且需要留有安全通道空间,因此甲板上的液罐支撑装置的结构不易过大,应尽可能节省主甲板的空间。

技术实现要素:

4.有鉴于此,本技术的目的在于提供一种油轮用的液罐支撑装置及油轮,用以解决如何使液罐支撑装置能够节省甲板空间的问题。

5.根据本实用新型的第一方面提供一种油轮用的液罐支撑装置,其中,所述油轮用的液罐支撑装置包括:鞍座腹板,设置在所述油轮的主甲板上;液罐凹槽,至少两个所述液罐凹槽彼此间隔地设置在所述鞍座腹板的上部;以及油管凹槽,设置在所述鞍座腹板的上部,所述油管凹槽位于相邻的两个所述液罐凹槽之间。

6.优选地,所述鞍座腹板设置在所述主甲板的中央,所述鞍座腹板的长度小于所述主甲板的宽度,所述鞍座腹板在所述主甲板的两侧形成安全通道。

7.优选地,所述鞍座腹板的两侧设置有支撑部,所述支撑部包括:面板,设置在所述鞍座腹板的长度方向上的两端,所述鞍座腹板连接于所述面板的中央,所述面板的底部连接于所述主甲板;第一肘板,所述第一肘板的数量为多个,所述第一肘板设置在所述液罐凹槽的下方,多个所述第一肘板中的一部分连接所述鞍座腹板与所述主甲板,多个所述第一肘板中的另一部分连接所述鞍座腹板与所述面板;以及第二肘板,所述第二肘板的数量为多个,所述第二肘板设置在所述油管凹槽的下方,所述第二肘板连接所述主甲板与所述鞍座腹板。

8.优选地,所述液罐凹槽为部分的圆形的凹槽,所述液罐凹槽的弧度与所述液罐的弧度相等。

9.优选地,所述第一肘板的长度方向的延长线均相交于所述液罐凹槽的圆心。

10.优选地,所述油管凹槽为矩形的凹槽,所述油管凹槽的底面与两侧面之间形成有倒角。

11.优选地,所述第二肘板的延伸的方向垂直于所述油管凹槽的底面。

12.优选地,所述第一肘板和所述第二肘板与所述主甲板的连接处设置有软趾。

13.优选地,所述液罐凹槽的两侧设置有止跳器。

14.根据本实用新型的第二方面提供一种油轮,其中,所述油轮包括如上所述的油轮用的液罐支撑装置。

15.本实用新型实施例的油轮用的液罐支撑装置及油轮,其鞍座腹板设置在油轮的主甲板上,鞍座腹板设置有两个液罐凹槽,并在两个液罐凹槽的中央还设置有油管凹槽用于通过和支撑货油管路,使得油轮用的液罐支撑装置在实现支撑卧式方向放置的液罐的同时还能够作为货油管路的支架,如此能够有效地解决如何使液罐支撑装置能够节省甲板空间的问题。

16.为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

17.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

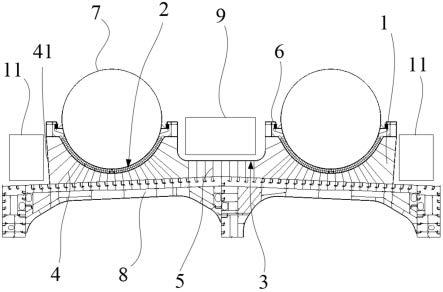

18.图1是根据本实用新型的油轮用的液罐支撑装置的示意图。

19.图2是根据本实用新型的油轮用的液罐支撑装置的另一角度的示意图。

20.附图标记:1-鞍座腹板;11-安全通道;2-液罐凹槽;3-油管凹槽;4-第一肘板;41-面板;5-第二肘板;6-止跳器;7-液罐;8-主甲板;9-货油管路。

具体实施方式

21.提供以下具体实施方式以帮助读者获得对这里所描述的方法、设备和/或系统的全面理解。然而,在理解本技术的公开内容之后,这里所描述的方法、设备和/或系统的各种改变、修改及等同物将是显而易见的。例如,这里所描述的操作的顺序仅仅是示例,其并不限于这里所阐述的顺序,而是除了必须以特定顺序发生的操作之外,可做出在理解本技术的公开内容之后将是显而易见的改变。此外,为了提高清楚性和简洁性,可省略本领域中已知的特征的描述。

22.这里所描述的特征可以以不同的形式实施,并且不应被解释为局限于这里所描述的示例。更确切地说,已经提供了这里所描述的示例仅用于示出在理解本技术的公开内容之后将是显而易见的实现这里描述的方法、设备和/或系统的诸多可行方式中的一些方式。

23.在整个说明书中,当元件(诸如,层、区域或基板)被描述为“在”另一元件“上”、“连接到”另一元件、“结合到”另一元件、“在”另一元件“之上”或“覆盖”另一元件时,其可直接“在”另一元件“上”、“连接到”另一元件、“结合到”另一元件、“在”另一元件“之上”或“覆盖”另一元件,或者可存在介于它们之间的一个或更多个其他元件。相比之下,当元件被描述为“直接在”另一元件“上”、“直接连接到”另一元件、“直接结合到”另一元件、“直接在”另一元件“之上”或“直接覆盖”另一元件时,可不存在介于它们之间的其他元件。

24.如在此所使用的,术语“和/或”包括所列出的相关项中的任何一项和任何两项或更多项的任何组合。

25.尽管可在这里使用诸如“第一”、“第二”和“第三”的术语来描述各个构件、组件、区

域、层或部分,但是这些构件、组件、区域、层或部分不受这些术语所限制。更确切地说,这些术语仅用于将一个构件、组件、区域、层或部分与另一构件、组件、区域、层或部分相区分。因此,在不脱离示例的教导的情况下,这里所描述的示例中所称的第一构件、组件、区域、层或部分也可被称为第二构件、组件、区域、层或部分。

26.为了易于描述,在这里可使用诸如“在

……

之上”、“上部”、“在

……

之下”和“下部”的空间关系术语,以描述如附图所示的一个元件与另一元件的关系。这样的空间关系术语意图除了包含在附图中所描绘的方位之外,还包含装置在使用或操作中的不同方位。例如,如果附图中的装置被翻转,则被描述为相对于另一元件位于“之上”或“上部”的元件随后将相对于另一元件位于“之下”或“下部”。因此,术语“在

……

之上”根据装置的空间方位而包括“在

……

之上”和“在

……

之下”两种方位。所述装置还可以以其他方式定位(例如,旋转90度或处于其他方位),并将对在这里使用的空间关系术语做出相应的解释。

27.在此使用的术语仅用于描述各种示例,并非用于限制本公开。除非上下文另外清楚地指明,否则单数的形式也意图包括复数的形式。术语“包括”、“包含”和“具有”列举存在的所陈述的特征、数量、操作、构件、元件和/或它们的组合,但不排除存在或添加一个或更多个其他特征、数量、操作、构件、元件和/或它们的组合。

28.由于制造技术和/或公差,可出现附图中所示的形状的变化。因此,这里所描述的示例不限于附图中所示的特定形状,而是包括在制造期间出现的形状上的改变。

29.这里所描述的示例的特征可按照在理解本技术的公开内容之后将是显而易见的各种方式进行组合。此外,尽管这里所描述的示例具有各种各样的构造,但是如在理解本技术的公开内容之后将显而易见的,其他构造是可能的。

30.如图1和图2所示,根据本实用新型的第一方面提供一种油轮用的液罐支撑装置,该油轮用的液罐支撑装置包括鞍座腹板1、液罐凹槽2以及油管凹槽3。

31.在以下的描述中,将参照图1和图2具体描述油轮用的液罐支撑装置的上述组件的具体结构以及上述组件的连接关系。

32.如图1和图2所示,在实施例中,油轮用的液罐支撑装置用于支撑卧式方向放置的液罐7,其设置在油轮的主甲板8上。液罐支撑装置的鞍座腹板1的底部与主甲板8的上表面焊接,在鞍座腹板1的上部设置有至少两个彼此间隔的液罐凹槽2,用于放置卧式方向放置的液罐7,且在鞍座腹板1的上部的相邻的两个液罐凹槽2的间隔处还设置有油管凹槽3,用于通过和支撑货油管路9。

33.优选的,如图1和图2所示,在实施例中,鞍座腹板1可以为顶部形成有三个凹槽的板件,即在鞍座腹板1上可以仅设置两个液罐凹槽2和一个油管凹槽3。鞍座腹板1可以横架于主甲板8,其底面贴合于主甲板8的上表面。鞍座腹板1的长度小于主甲板8的宽度,其可以设置在主甲板8的中央位置,使得在鞍座腹板1的两端,即在主甲板8的两侧形成可以通过的安全通道11。

34.优选的,如图1和图2所示,在实施例中,液罐凹槽2的形状可以为部分的圆形,其贯通于鞍座腹板1的前后表面。液罐凹槽2弧度可以与液罐7的外表面的弧度相等,使得液罐7可以贴合于液罐凹槽2,在液罐7架设在液罐凹槽2内的状态下,液罐7不会发生晃动。进一步的,优选的,在液罐凹槽2的沿鞍座腹板1的长度方向的两侧还可以设置有止跳器6。止跳器6可以焊接在鞍座腹板1的顶面上,其用于从两侧对液罐7的运动进行限制,避免液罐7发生径

向跳动。具体的,液罐7的两侧设置有连接耳,止跳器6固定设置在鞍座腹板1的上端面,止跳器6的止跳部设置在连接耳的上方,实现对连接耳的压制,进而实现对液罐7的跳动进行压制。

35.优选的,如图1和图2所示,在实施例中,油管凹槽3的形状可以为矩形,油管凹槽3贯通于鞍座腹板1的前后表面,并在油管凹槽3的底面与油管凹槽3的两侧面的连接处形成有倒角。油管凹槽3用于供货油管路9通过,并对能够对货油管路9进行支撑,以起到代替货油管路9的支架的作用。如此可以减少支架订货数量,节省材料,并能够有效的利用主甲板8的空间。

36.优选的,如图1和图2所示,在实施例中,在鞍座腹板1的两侧(图1中垂直于纸面的方向)可以设置有支撑部,支撑部可以包括面板41、第一肘板4以及第二肘板5。面板41设置在鞍座腹板1的长度方向的两端,其板面中央与鞍座腹板1的长度方向的端部焊接,使得鞍座腹板1垂直连接于面板41,面板41的底面则可以焊接于主甲板8的上表面。

37.如图1和图2所示,在实施例中,第一肘板4的数量为多个,多个第一肘板4均设置在液罐凹槽2的下方,且其侧端面均焊接于鞍座腹板1的板面。优选的,第一肘板4以液罐凹槽2的圆心为圆心呈圆周分布,各第一肘板4的长度方向的延长线均相交于液罐凹槽2的圆心。如此设置,使得一部分的第一肘板4的底端面倾斜的连接于面板41的板面(可以为焊接),另一部分的第一肘板4的底端面则连接于主甲板8的顶面(可以为焊接),还有部分的第一肘板4的底端面连接于第二肘板5的板面。

38.如图1所示,在实施例中,第二肘板5的数量同样为多个,多个第二肘板5均设置在油管凹槽3的下方,且其侧端面均焊接于鞍座腹板1的板面。优选的,第二肘板5的延伸方向垂直于油管凹槽3的底面,第二肘板5的底端面则可以连接于主甲板8的顶面。

39.此外,优选的,如图1和图2所示,在实施例中,第一肘板4和第二肘板5与主甲板8的连接处可以形成有软趾,即形成有一个光滑的过渡,以实现应力集中的释放。第一肘板4和第二肘板5将鞍座腹板1、主甲板8和面板41连接在一起,稳固了整体结构,并能够起到从侧面支撑鞍座腹板1的功能。液罐支撑装置的一体式结构能够有效减少应力集中现象,并节约主甲板8的空间,其相较于设置多个彼此没有连接的支撑装置,能够有效的减少由于横向载荷作用而引起的根部应力集中现象,并降低了局部插厚板的数量。

40.此外,根据本实用新型的第二方面提供一种油轮,所述油轮包括如上所述的油轮用的液罐支撑装置,所述油轮可以为双燃料油轮。

41.最后应说明的是:以上所述实施例,仅为本技术的具体实施方式,用以说明本技术的技术方案,而非对其限制,本技术的保护范围并不局限于此,尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本技术实施例技术方案的精神和范围,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1