新型的船舶永久检验通道开孔结构的制作方法

1.本实用新型涉及船舶技术领域,特别涉及一种新型的船舶永久检验通道开孔结构。

背景技术:

2.根据国际海上人命安全公约(solas公约)的定义,pma检验通道为船舶永久检验通道,指的是进入散货船和液货船的货舱及以前区域处所的通道和该区域处所内的通道。在船舶整个寿命期间内,在各自区域的每一处所应设置检验通道,以提供主管机关、用船公司以及船上人员和其他有关人员对船舶结构进行全面检查、近观检查和厚度测量。船舶一般每隔一定距离都要设置横向强框以保证船体的强度,所谓横向强框就是指横向开孔板,要设置连续的船舶永久检验通道,就需要穿过这些横向强框。

3.对于pma检验通道穿过横向板所需要开的通孔,其尺寸应足以保证穿戴自储式呼吸装置和保护设备的人员通行不受阻碍,而且这些开孔的净尺寸应确保能将负伤人员从舱底提升上来,规范规定最小净开孔尺寸应不小于600mm

×

800mm。对于散货船和液货船来说,舷侧顶边舱和底边舱的压载水舱最大高度超过6米时,横向强框处需要单独设置pma检验通道开孔,pma检验通道开孔一般设置在靠近外板的地方,常规做法是把外板纵骨t型材的一部分腹板嵌入到开孔和外板之间的横向板中,外板纵骨t型材的一部分腹板和面板包裹进pma检验通道开孔中。

4.这些方式虽然可以起到pma检验通道的作用,但还是存在以下缺陷:

5.1.开孔里面插入一根外板纵骨,人在通行的时候总要顾忌旁边的外板纵骨,严重影响了人员通道的通畅性和舒适性。

6.2.如果纵骨打磨不好有毛边,人在穿越开孔时可能会不小心碰到、剐蹭到而受伤,另外人员拿着设备或工具穿越开孔时,设备或工具可能会碰到pma检验通道开孔内的外板纵骨,从而造成外板纵骨的损伤,存在一定的安全风险。

7.3.传统的pma检验通道开孔一周会加圈筋,在外板纵骨穿过的地方由于外板纵骨面板和pma检验通道开孔圈筋的距离太近不好施工。

8.4.传统的pma检验通道开孔一周会加圈筋,圈筋一般是贴在开孔自由边一圈的扁钢,外板纵骨的腹板插入到该圈筋中,把圈筋断开,pma检验通道开孔圈筋在外板纵骨腹板上下端的对位不大好控制,对位稍有偏差可能会有硬点进而影响结构强度。

9.5.大型散货船和液货船的外板纵骨一般多采用t型材,船舶建造时,一般是先把纵骨的腹板和面板焊接成t型材,然后把外板纵骨,即t型材焊接到外板上,最后把横向强框扣到外板上即可,以上过程均可通过自动化装配来完成,省时省力。传统pma检验通道开孔设计方案中,需要先把除pma检验通道开孔外的地方装配好,pma检验通道开孔处再单独做个分段来装配,这样做既费时又费力,成本又高,给现场工人带来了额外的焊接工作量。

10.6.由于外板线型存在变化,外板纵骨可能会发生弯曲或扭曲,使得外板纵骨腹板不在一个平面,造成pma检验通道开孔圈筋在外板纵骨腹板上下端断开的地方不好对位焊

接。

11.7.规范规定通孔净尺寸最小为600mm

×

800mm即可,但由于传统的pma检验通道开孔要把纵骨的部分腹板和面板包进去,所以开孔一般要开大一点,比如670mm

×

800mm,且该开孔距离外板也比较近,所以开孔周围应力比较大,强度会有一定的折减。

12.8.外板纵骨与pma检验通道开孔所在的横向强框连接性不好,仅靠纵骨腹板的一部分进行载荷的传递。

13.9.在散货船和液货船的货舱平行中体区域,每档强框的位置都需要设置pma检验通道开孔,所以这种开孔的总量还是比较大的,由于上述的种种缺陷使得总的施工工作量大、施工难、工期延长。

技术实现要素:

14.本实用新型要解决的技术问题是为了克服现有技术存在的上述缺陷,提供一种新型的船舶永久检验通道开孔结构。

15.本实用新型是通过下述技术方案来解决上述技术问题:

16.一种新型的船舶永久检验通道开孔结构,其包括固设于船体外板的横向强框和外板纵骨,外板纵骨为t型材,横向强框上设有检验通道开孔,检验通道开孔的孔壁固接有圈筋;圈筋沿检验通道开孔环向分布;横向强框在检验通道开孔和船体外板之间开设有第一贯穿孔,外板纵骨的腹板穿设于第一贯穿孔;外板纵骨的面板固接于圈筋;圈筋包括两个圈筋端部和位于两个圈筋端部之间的圈筋主体部;两个圈筋端部分别固接于外板纵骨的面板的上端部和下端部;船体外板上固接有通道平台板,横向强框上开设有第二贯穿孔,通道平台板穿设于第二贯穿孔;所述新型的船舶永久检验通道开孔结构还包括用于盖住第一贯穿孔的镂空部的第一补板和用于盖住第二贯穿孔的镂空部的第二补板。

17.第二贯穿孔位于检验通道开孔的下方。

18.外板纵骨的腹板固接于第一贯穿孔的上孔壁,第一补板设于外板纵骨的腹板的下方,第一补板夹设于船体外板和外板纵骨的面板之间。

19.圈筋以圈筋和横向强框的连接处为对称中心线;圈筋从与横向强框连接处朝船首方向和船尾方向各延伸相同的距离。

20.圈筋端部的宽度不小于圈筋主体部的宽度。

21.圈筋主体部的宽度均相同。

22.圈筋端部的侧边为朝外侧延伸的弧形线;圈筋端部与外板纵骨的面板连接处为圈筋端部最大宽度处。

23.圈筋端部的侧边与水平方向夹角不大于20

°

。

24.圈筋端部的最大宽度为圈筋主体部的宽度的2~6倍。

25.外板纵骨的面板在与圈筋连接处设有插厚板,插厚板延伸至横向强框的两侧,插厚板的长度为圈筋端部最大宽度的2~5倍。

26.本实用新型的有益效果在于:本实用新型的结构,在于施工上可以采用传统自动化装配生产建造,不会对现有生产方式过多改变,不需要现场工人花过多的人力和工时去施工。实现工人建造时省时省力,用船人员用船时更为安全、更为舒适。本实用新型对船舶永久检验通道开孔的圈筋在外板纵骨处的上下对位要求不是太严格,因此施工难度也不

大。所需要开设的通孔仅需满足solas公约对于船舶永久检验通道开孔的最小要求即可,和外板间的距离也不用太近,保证了结构强度。相对于没有船舶永久检验通道的船舶来说,本实用新型几乎没有增加多少工作量,考虑到全船这种开孔的数量很多,由此给造船厂带来的好处是巨大的,并且也能给日常的用船人员一个更为安全、更为舒适的通行环境。

附图说明

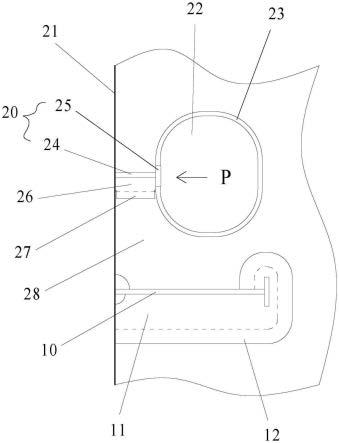

27.图1为本实用新型较佳实施例的结构示意图。

28.图2为图1中p向视图。

具体实施方式

29.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

30.如图1和图2所示,一种新型的船舶永久检验通道开孔结构,其包括固设于船体外板21的横向强框28和外板纵骨20,外板纵骨20为t型材,横向强框28上设有检验通道开孔22,检验通道开孔22的孔壁固接有圈筋23;圈筋23沿检验通道开孔环向分布。

31.横向强框28在检验通道开孔和船体外板之间开设有第一贯穿孔26,外板纵骨的腹板24穿设于第一贯穿孔26;外板纵骨的面板25固接于圈筋23。

32.圈筋23包括两个圈筋端部13和位于两个圈筋端部之间的圈筋主体部14。两个圈筋端部分别为位于外板纵骨的面板上方的圈筋端部和位于外板纵骨的面板下方的圈筋端部。两个圈筋端部分别固接于外板纵骨的面板25的上端部和下端部。

33.圈筋23以圈筋和横向强框的连接处为对称中心线,即朝着圈筋的宽度所在的端面看(以图2的视角),圈筋23以圈筋和横向强框的连接处为对称中心线。

34.圈筋23从与横向强框连接处朝船首方向和船尾方向各延伸相同的距离。图2中,图形两侧分别为船首方向和船尾方向。

35.圈筋端部13的宽度不小于圈筋主体部14的宽度。圈筋主体部14的宽度均相同。本实施例中,圈筋主体部14的宽度为a。

36.圈筋端部13的侧边15为朝外侧延伸的弧形线;圈筋端部13与外板纵骨的面板25连接处为圈筋端部最大宽度处。本实施例中,圈筋端部最大宽度处的宽度为b。

37.圈筋端部13的侧边15与水平方向夹角不大于20

°

。

38.圈筋端部13的最大宽度a为圈筋主体部14的宽度b的2~6倍。

39.就本技术方案的结构,根据有限元分析结果,为了提高结构强度,外板纵骨的面板在与圈筋23连接处的位置做局部插厚处理。

40.所谓插厚处理,就是在需要插厚的位置,将该位置的板挖掉,用一块与该位置的板形状相同但厚度更厚的板,来代替该位置的板。这个厚度更厚的板即为插厚板。插厚板嵌设于插厚的位置后,与周围的板通过焊接连接。

41.本实施例中,外板纵骨的面板25在与圈筋23连接处设有插厚板16。

42.插厚板16延伸至横向强框的两侧,插厚板16的长度c为圈筋端部最大宽度b的2~5倍。

43.插厚板16的长度为:沿着外板纵骨的面板的长度方向,插厚板的两个端部之间的距离。

44.船体外板21上固接有通道平台板10,横向强框28上开设有第二贯穿孔11,通道平台板10穿设于第二贯穿孔11。第二贯穿孔11位于检验通道开孔22的下方。

45.新型的船舶永久检验通道开孔结构还包括用于盖住第一贯穿孔的镂空部的第一补板27和用于盖住第二贯穿孔的镂空部的第二补板12。

46.外板纵骨的腹板24固接于第一贯穿孔26的上孔壁,第一补板27设于外板纵骨的腹板24的下方,第一补板27夹设于船体外板21和外板纵骨的面板25之间。

47.本实施例的船舶永久检验通道开孔结构,装配前,通过自动化焊接把外板纵骨的腹板24和外板纵骨的面板25连接起来,成为外板纵骨20(t型材),然后通过自动化焊接把外板纵骨20和通道平台板10连接到船体外板21上,在横向强框28处开设足够大小的第一贯穿孔26、第二贯穿孔11、检验通道开孔22。

48.装配时,把横向强框28朝船体外板21移动,外板纵骨20和通道平台板10分别穿过第一贯穿孔26和第二贯穿孔11后插入到横向强框28中,通过微调位置使横向强框28固接于船体外板。然后,第一补板27和第二补板12分别把第一贯穿孔26和第二贯穿孔11补上.

49.装配后,此时外板纵骨的面板25与圈筋23在开孔最左侧位置处于同一平面,圈筋23的中线在横向强框28的位置,圈筋在横向强框28朝船首方向和船尾方向各延伸相同的距离,为了保证圈筋23和外板纵骨的面板25相接处的连接面积和强度,

50.圈筋23的位于外板纵骨的面板上方的圈筋端部和位于外板纵骨的面板下方的圈筋端部做了局部放大处理。在放大端做导圆的过渡,局部放大连接节点见图2。

51.就本实施例的结构,选择具体的示范例,具体为:a为100mm;b为300mm;c为1000mm;插厚板16的板厚为20mm。经有限元软件分析,该结构符合强度要求。

52.本实用新型的结构,在于施工上可以采用传统自动化装配生产建造,不会对现有生产方式过多改变,不需要现场工人花过多的人力和工时去施工。实现工人建造时省时省力,用船人员用船时更为安全、更为舒适。

53.本实用新型解决了传统设计中存在的诸多问题,这在散货船和液货船的设计上是首创。

54.本实用新型对船舶永久检验通道开孔的圈筋在外板纵骨处的上下对位要求不是太严格,因此施工难度也不大。所需要开设的通孔仅需满足solas公约对于船舶永久检验通道开孔的最小要求即可,和外板间的距离也不用太近,保证了结构强度。

55.相对于没有船舶永久检验通道的船舶来说,本实用新型几乎没有增加多少工作量,考虑到全船这种开孔的数量很多,由此给造船厂带来的好处是巨大的,并且也能给日常的用船人员一个更为安全、更为舒适的通行环境。

56.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1