一种LNG燃料船独立冷箱供气装置的制作方法

一种lng燃料船独立冷箱供气装置

技术领域

1.本实用新型属于lng燃料船供气装置技术领域,具体涉及一种lng燃料船独立冷箱供气装置。

背景技术:

2.lng燃料船是以液化天然气(liquefied natural gas,简称lng)为船用动力燃料的船舶,设有用于提供船舶动力燃料的lng供气装置。现有lng燃料船的供气装置,结构如图1至图3所示,包括lng储罐1、充装站2和冷箱3,冷箱3内配备有水浴式换热器34和连接管路,lng储罐与冷箱通过焊接连接在一起,冷箱内的连接管路与储罐的液相出口和气相出口也采用焊接连接。现有lng燃料船的燃料补给是将船停靠加气站,加气站通过船上的充装站向lng储罐内补给燃料,lng储罐内的液体燃料经冷箱内的换热器加热气化为气体后供给发动机使用。

3.在上述供气装置结构模式下,由于冷箱与储罐需要焊接,只有储罐生产好后才能进行冷箱与储罐的连接,并且储罐封头不规则,与冷箱之间的焊接难度大,冷箱内连接管路与储罐的进口也是采用焊接连接,冷箱内空间较小,不利于管路焊接及管路探伤,因此现有供气装置制造难度大、制造周期长。同时冷箱与储罐焊接为一个整体,供气装置尺寸较大,由于船舶结构的限制,该供气装置只能用于大型船舶,适用范围窄。而且现有供气装置没有设置计量单元,不能准确测量lng用量,导致船东不能准确结算运输成本。

技术实现要素:

4.有鉴于此,本技术的目的在于提供一种lng燃料船独立冷箱供气装置,以解决现有lng燃料船供气装置制造难度大、制造周期长、适用范围窄、生产成本高、无法准确计量lng用量的问题。

5.为解决以上技术问题,本实用新型提供的技术方案是一种lng燃料船独立冷箱供气装置,包括lng罐箱、金属软管和冷箱;所述冷箱内部通过隔板分隔为气冷室和电气室,所述电气室内设置防爆接线箱和管道口,所述气冷室内设置水浴式换热器以及与水浴式换热器连接的供气管道和供气进液管道,所述供气管道从气冷室侧壁上的供气口伸出,所述供气进液管道从电气室的管道口伸出通过金属软管与lng罐箱的第一液相出口连接,所述金属软管端部安装快速接头;所述供气进液管道上设置流量计。

6.上述技术方案中采用lng罐箱替代现有技术中的lng储罐作为燃料罐,lng罐箱为标准化装置,可采用租赁方式使用,大大减少了船东费用,更有利于lng燃料船舶供气系统的推广;并且供气装置lng燃料的补充通过直接更换lng罐箱实现,不需要向罐箱内加注lng,减少了lng充装站及相关管路的设置,结构更加简单,换罐比加注的耗时更短,可以缩短船舶靠岸时间,提高运输效率。

7.本实用新型采用金属软管加快速接头的连接方式替代现有的焊接连接方式,实现lng罐箱与冷箱之间的连接,减少了焊接施工量,降低了工艺难度,缩短了制造周期,降低了

生产成本。lng罐箱与冷箱相对独立,罐箱与冷箱可独立安装在甲板上不同的位置,之间通过金属软管连接,从而减小了供气设备的安装尺寸,使得供气设备的安装尺寸不受船舶结构的限制,灵活性高,适应性强。

8.本实用新型供气装置在供气进液管道中设置了流量计,可以精准检测lng的用量,为船东提供准确的贸易结算。

9.本实用新型冷箱通过隔板分隔为气冷室和电气室,气冷室用于设置气化装备,电气室用于电气线路的汇总连接和气化装备的管道输出,结构合理,充分利用了冷箱空间。

10.进一步的,为了提高供气装置的供气量,气冷室的数量设置为两个。

11.在一些实施方式中,本实用新型提供的供气装置还包括与水浴式换热器连接的bog管道,bog管道从电气室的管道口伸出通过金属软管与lng罐箱的气相出口连接。

12.在一些实施方式中,本实用新型提供的供气装置还包括与水浴式换热器连接的增压进液管,增压进液管从电气室的管道口伸出通过金属软管与lng罐箱的第二液相出口连接。

13.bog管道和增压进液管的设置可以为lng罐箱增压和减压。当罐箱内压力过高时(气体蒸发过快导致罐箱压力升高),罐箱中的bog经bog管道输出供气,使罐箱压力降低;当罐箱压力低的时候(罐箱内气体不足导致压力降低),罐箱经增压进液管向换热器供给lng,经换热器气化后通过bog管道返回lng罐箱,使罐箱压力提高。

14.上述bog(boil-off gas蒸发气体,简称bog)是指气体在其临界温度以下经加压被液化后的低温液体,因难以与环境绝对绝热,吸收外界热量而蒸发出的气体。

15.进一步的,快速接头为拉杆式快速接头。该拉杆式快速接头包括适配连接的公头和母头,母头安装在金属软管端部。拉杆式快速接头参照美国军用标准设计生产,适用各种流体软硬管的快速连接,由内外螺纹和公母头部件组合而成。公头呈弧形配合塞入母头,母头底端有垫片。依靠提拉或按压位于母头两侧的把手将公头挤压固定在垫片上,形成密封。其材质选择广泛,加强铝合金、铜合金、不锈钢、尼龙塑料等等,在石化化学输送领域应用广泛。

16.进一步的,为了避免低温液体对流量计造成损害,流量计采用低温质量流量计。

17.在一些实施方式中,防爆接线箱设置在电气室上部,管道口设置在电气室下部,更加方便管道的连接。

18.与现有技术相比,本实用新型的有益效果为:

19.本实用新型提供的独立冷箱供气装置,降低了装备的制造难度,缩短了制造周期,降低了生产成本,灵活性高,适应性强,可以精准检测lng燃料的用量,为船东提供准确的贸易结算,有利于lng船舶供气系统的推广使用。

附图说明

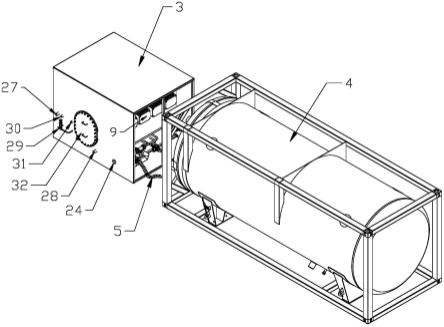

20.图1为现有lng供气设备的立体结构示意图;

21.图2为图1的主视图;

22.图3为图1的俯视图;

23.图4为本实用新型具体实施例提供的供气装置的立体结构示意图;

24.图5为图4的主视图;

25.图6为图4的俯视图;

26.图7为图4的左视图。

27.附图标记:

28.1-lng储罐;2-充装站;3-冷箱;4-lng罐箱;5-金属软管;6-第一气冷室;7-第二气冷室;8-电气室;9-防爆接线箱;10-bog总管;11-增压进液总管;12-供气进液总管;13-快速接头;14-第一换热器;15-第二换热器;16-第一bog管道;17-第一增压进液管道;18-第一供气进液管道;19-第一供气管道;20-第二bog管道;21-第二增压进液管道;22-第二供气进液管道;23-第二供气管道;24-第一气冷室进风口;25-第一气冷室出风口;26-第二气冷室出风口;27-第一换热器进水口;28-第一换热器出水口;29-氮气吹扫口;30-第一气冷室供气口ⅰ;31-第一气冷室供气口ⅱ;32-气密门;33-流量计;34-水浴式换热器。

具体实施方式

29.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

30.实施例:

31.本实施例提供了一种lng燃料船独立冷箱供气装置,参见图4,所述供气装置包括lng罐箱4、金属软管5和冷箱3;lng罐箱4是为供气装置提供lng燃料的储存装置,为lng标准罐箱;金属软管5用于连通lng罐箱4与冷箱6内的换热器,为换热器气化提供lng。参见图6,金属软管5的两端连接有快速接头13,方便冷箱3与lng罐箱4的快速脱离。快速接头13包括适配连接的公头和母头,母头安装在金属软管端部,公头安装在与金属软管对应连接的接口上,公头呈弧形配合塞入母头,母头底端有垫片。依靠提拉或按压位于母头两侧的把手将公头挤压固定在垫片上,形成密封。

32.参见图6,所述冷箱3为绝热保冷的低温换热设备,其内部通过隔板分隔为气冷室和电气室8,所述电气室8上部设置防爆接线箱9用于电气线路的汇总连接,下部开设管道口用于气冷室的管道通过。

33.所述气冷室通过隔板上下分隔为第一气冷室6和第二气冷室7,第一气冷室6内设置第一换热器14以及与第一换热器连接的第一bog管道16、第一增压进液管道17、第一供气进液管道18和第一供气管道19,第二气冷室7内设置第二换热器15以及与第二换热器连接的第二bog管道20、第二增压进液管道21、第二供气进液管道22和第二供气管道23,第一bog管道和第二bog管道汇总于bog总管10,第一增压进液管道和第二增压进液管道汇总于增压进液总管11,第一供气进液管道和第二供气进液管道汇总于供气进液总管12,bog总管10、增压进液总管11和供气进液总管12分别从电气室8的管道口伸出固定,且其端部分别安装快速接头13的公头,lng罐箱4上设置有第一液相出口、第二液相出口和气相出口,每个出口上安装快速接头13的公头,bog总管10通过金属软管5与lng罐箱的气相出口连接,增压进液总管11通过金属软管5与lng罐箱的第二液相出口连接,供气进液总管12通过金属软管5与lng罐箱的第一液相出口连接。所述供气进液总管12上设置有流量计33,流量计33为低温质量流量计。

34.参见图4至图7,第一气冷室6的侧壁上开设有第一气冷室进风口24和第一气冷室出风口25,为气冷室起到通风、排气作用;开设有第一换热器进水口27和第二换热器出水口

28,为换热器气化提供换热介质;开设有氮气吹扫口29,为装置开停机提供氮气置换气体;开设有第一气冷室供气口ⅰ30和第一气冷室供气口ⅱ31,第一供气管道19从第一气冷室供气口ⅰ30和第一气冷室供气口ⅱ31中伸出固定;开设有气密门32,方便气冷室内装置的检查维修。相同的,第二气冷室7的侧壁上开设有第二气冷室进风口(图中未示出)和第二气冷室出风口26,为气冷室起到通风、排气作用;开设有第二换热器进水口(图中未示出)和第二换热器出水口(图中未示出),为换热器气化提供换热介质;开设有氮气吹扫口(图中未示出),为装置开停机提供氮气置换气体;开设有第二气冷室供气口ⅰ(图中未示出)和第二气冷室供气口ⅱ(图中未示出),第二供气管道23从第二气冷室供气口ⅰ和第二气冷室供气口ⅱ中伸出固定;开设有气密门(图中未示出),方便气冷室内装置的检查维修。

35.上述的第一bog管道16、第一增压进液管道17、第一供气进液管道18、第一供气管道19、第二bog管道20、第二增压进液管道21、第二供气进液管道22和第二供气管道23上均设置有阀门来控制管道内流体的流动。

36.本实施例提供的供气装置的lng流向为:lng罐箱4内的lng从第一液相出口进入供气进液总管12,供气进液总管12上的流量计33对lng通过量进行计量,供气进液总管12内的lng通过第一供气进液管道18和第二供气进液管道22分别进入第一换热器14和第二换热器15内换热气化为气体,再经第一供气管道19和第二供气管道23输出供发动机使用;当lng罐箱4内的燃料用尽需要补充时,通过快速接头13实现lng罐箱4与冷箱3的脱离,然后再通过吊装等方式更换lng罐箱;lng罐箱内bog蒸发气体致使罐箱内压力发生变化,当lng罐箱4内压力过高时,罐箱中的bog从气相出口进入bog总管10,bog总管10内的bog气体通过第一bog管道16和第二bog管道20分别进入第一换热器14和第二换热器15内,再经第一供气管道19和第二供气管道23输出供气,使罐箱压力降低;当lng罐箱4内压力低的时候,lng罐箱4内的lng从第二液相出口进入增压进液总管11,增压进液总管11内的lng通过第一增压进液管道17和第二增压进液管道21分别进入第一换热器14和第二换热器15内换热气化为气体,进入第一bog管道16和第二bog管道20,汇总至bog总管10,返回到lng罐箱4中,使罐箱压力提高。

37.本实施例提供的供气装置,冷箱与lng罐箱采用金属软管加快速接头的连接方式,可实现罐箱与冷箱的快速脱离,同时减少了焊接施工量,降低了工艺难度,缩短了制造周期,降低了生产成本。以lng罐箱取代lng储罐,lng罐箱为标准化装置,可采用租赁方式使用,大大减少了船东费用,更有利于lng燃料船舶供气系统的推广;并且供气装置lng燃料的补充通过直接更换lng罐箱实现,不需要向罐箱内加注lng,减少了lng充装站及相关管路的设置,结构更加简单,换罐比加注的耗时更短,可以缩短船舶靠岸时间,提高运输效率。lng罐箱与冷箱相对独立,罐箱与冷箱可独立安装在甲板上不同的位置,之间通过金属软管连接,从而减小了供气设备的安装尺寸,使得供气设备的安装尺寸不受船舶结构的限制,灵活性高,适应性强。在供气进液管道中设置了流量计,可以精准检测lng的用量,为船东提供准确的贸易结算。冷箱通过隔板分隔为气冷室和电气室,气冷室用于设置气化装备,电气室用于电气线路的汇总连接和气化装备的管道输出,结构合理,充分利用了冷箱空间。

38.以上仅是本实用新型的优选实施方式,应当指出的是,上述优选实施方式不应视为对本实用新型的限制,本实用新型的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本实用新型的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1